1.本实用新型属于农机保护式离合器技术领域,具体涉及一种打捆机用大扭矩过载保护式离合器。

背景技术:

2.秸秆打捆机是我国最热销的农机产品之一,秸杆打捆机主要由机架、齿轮箱、捡拾系统、滚筒动刀系统、定刀系统、喂料预压系统、活塞系统、打结系统和液压密度控制系统组成,秸秆打捆机热销一是因为符合国家环保政策,有环保政策的大力支持;二是因为秸秆利用越来越多,秸秆资源化利用在提速,秸秆饲料化利用在增加,秸秆资源化、饲料化利用是一种趋势。我国农作物秸秆资源丰富,是最具潜力的生物质原料之一,但是秸秆松散,密度小,收集和运输困难,实现商品化转化和工业化利用的原料集中储存较难。根据实际需要,把秸秆打成高密度的捆后再储存或运输,是降低秸秆原料收集储运成本,促进秸秆生物质资源规模化工业利用的关键。现有打捆设备应用于秸秆打捆中出现的动力输出轴转速过高,柱塞往复次数超过了额定值、草捆密度太大、物料堵塞或有异物、切草刀不锋利等情况,造成打捆机负载过高,从而导致故障率高,生产效率低的问题,亟需研制开发一种打捆机工作装置过载保护式离合器以保证打捆机的稳定性,提高生产效率。

技术实现要素:

3.本实用新型为了解决上述技术问题,根据打捆机产品作业特点,提供一种大功率打捆机用过载保护式离合器,其设计结构紧凑、安全可靠、成本低,其使用的寿命要长,可以很好的保护打捆机的动力系统工作装置。

4.本实新型技术方案是:一种打捆机用大扭矩过载保护式离合器,包括离合器上盖板、摩擦片、压板、离合器底板、离合器隔套、链轮、传动主轴;离合器上盖板和离合器底板之间间隔的设置若干摩擦片,相邻的两个摩擦片之间安装有压板,摩擦片最前和最后的两个摩擦片分别与离合器上盖板和离合器底板一边紧贴,离合器底板另一边连结离合器隔套,链轮安装在离合器隔套远离离合器底板方向的另一端,链轮通过离合器隔套与离合器底板连接;在离合器隔套内设有传动主轴铜套,传动主轴铜套内装配传动主轴,传动主轴的外花键与摩擦片内花键相连接。

5.所述离合器上盖板和离合器底板上分别设有绕离合器中心线圆周阵列分布的十二个螺栓孔,离合器上盖板与离合器底板上螺栓孔位置相同;螺栓孔内安装有压紧螺栓,压紧螺栓依次穿过离合器上盖板、压板、离合器底板,压紧螺栓穿过离合器底板后连接有锁紧螺母,在压紧螺栓的头部与离合器上盖板之间的压紧螺栓上套设有压缩弹簧。

6.所述压板的外径比摩擦片外径大。

7.所述离合器底板上开设有绕离合器中心线圆周阵列分布的三个销轴孔,销轴孔上安装有定位销轴,定位销轴将离合器底板、压板、离合器上盖板依次进行连接。

8.所述传动主轴铜套内设有沟槽,沟槽打满黄油以使主轴保持润滑。

9.所述摩擦片为双面摩擦片。

10.所述压缩弹簧的压缩行程为7mm,压缩弹簧的压紧力为3050n。

11.具体的工作流程是:一种打捆机用大扭矩过载保护式离合器,动力输入依托链轮传动链条带动链轮,通过链轮输入的动力再由离合器隔套传递到离合器底板,离合器底板上均匀分布三个定位销轴,通过定位销轴的联动作用使离合器底板、压板和上盖板同时转动;而打捆机过载保护的使用,主要通过调整压紧螺栓、锁紧螺母间距进而调整压缩弹簧行程以改变弹簧压紧力大小,过载保护式离合器上盖板上的压紧螺栓分别穿过压缩弹簧、螺栓孔连接到压板和离合器底板上,由锁紧螺母压紧;可调的12组压缩弹簧,压缩弹簧产生的压紧力使压板和摩擦片产生静态摩擦,这时摩擦片的内花键与主轴上的外花键连接完成将动力传递到打捆机的工装装置,从而完成动力输出;此过载保护式离合器额定压紧传递扭矩设定为14000n.m,每个压缩弹簧的压缩行程为7mm,每个压缩弹簧的压紧力为3050n,(如设定此过载保护式离合器压紧传递扭矩为10000n.m,即可调整压缩弹簧的压缩行程为5mm即可);因此当上盖板,底板,压板同时传动时,输入动力大于压缩弹簧压紧各压板与摩擦片所产生的静态摩擦力,即可使摩擦片与定位销轴带动的压板产生相对滑动,从而有效避免了打捆机负载过高。

12.所述摩擦片为双面摩擦片,材质为进口粉末冶金摩擦材料,这样设置的目的是保证摩擦片摩擦系数达到0.4-0.45,使的在压缩弹簧的压缩行程为7mm,每个压缩弹簧的压紧力为3050n的设定下,过载保护式离合器额定压紧传递扭矩为14000n.m,从而达到设计要求的动力输出功率。

13.本实用新型的有益效果是:这种打捆机大扭矩过载保护式离合器,避免了打捆机负载过高,方便及时发现并处理诸如动力输出轴转速过高,柱塞往复次数超过了额定值、草捆密度太大、物料堵塞或有异物、切草刀不锋利等打捆机工作中常见可导致负载过高,进而造成严重的动力系统及传动部件的损坏的问题,有效的保护了打捆机并提高了打捆机的稳定性和生产效率。具体效果体现在:1.该离合器在保留传统离合器结构压盘摩擦片弹簧结构的情况下,动力输入采用了链轮传动,动力输出采用了花键传动。压紧方式由传统离合器碟簧压紧改为以压紧螺栓、锁紧螺母的间距调整,改变压缩弹簧行程进而改变弹簧压紧力,故实现了过载保护输出扭矩的可调性。2.该离合器动力输入端采用链轮传动,链传动能够保持准确的平均传动比,传动效率较高,过载能力强,能够在低速重载下较好工作。打捆机工况比较恶略,而链传动可在高温环境和多尘环境中工作,并且成本较低。

附图说明

14.图1为一种打捆机用大扭矩过载保护式离合器的侧向结构图;

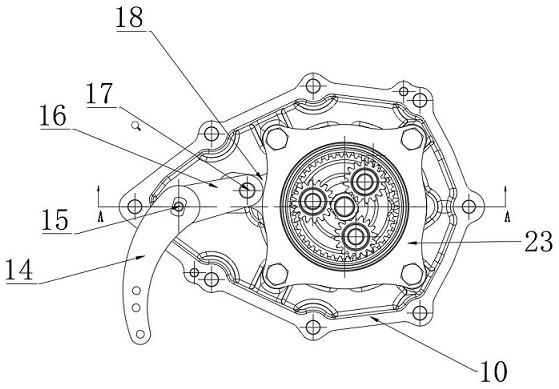

15.图2为一种打捆机用大扭矩过载保护式离合器的正面透视图;

16.图中标记:1、压紧螺栓;2、压紧弹簧;3、离合器上盖板;4、摩擦片;5、压板;6、离合器底板;7、锁紧螺母;8、离合器隔套;9、链轮;10、传动主轴铜套;11、定位销轴;12、传动主轴。

具体实施方式

17.如图所示,一种打捆机用大扭矩过载保护式离合器,包括离合器上盖板3、摩擦片

4、压板5、离合器底板6、离合器隔套8、链轮9、传动主轴12;离合器上盖板3和离合器底板6之间间隔的设置若干摩擦片4,相邻的两个摩擦片4之间安装有压板5,摩擦片中4最前和最后的两个摩擦片4分别与离合器上盖板3和离合器底板6一边紧贴,离合器底板6另一边连结离合器隔套8,链轮9安装在离合器隔套8远离离合器底板6方向的一端,链轮9通过离合器隔套8与离合器底板6连接。在离合器隔套内设有传动主轴铜套10,传动主轴铜套10内设有传动主轴铜套10,传动主轴铜套10内装配传动主轴12,传动主轴12外花键与摩擦片4内花键相连。

18.所述离合器上盖板3和离合器底板6上分别设有绕离合器中心线圆周阵列分布的十二个螺栓孔,离合器上盖板3与离合器底板6上螺栓孔位置相同;螺栓孔内安装有压紧螺栓1,压紧螺栓1依次穿过离合器上盖板3、压板5、离合器底板6,压紧螺栓1穿过离合器底板6后连接有锁紧螺母7,且在压紧螺栓1的头部与离合器上盖板3之间的压紧螺栓1上套设有压缩弹簧2。

19.所述压板5的外径比摩擦片4外径大。

20.所述离合器底板6上开设有绕离合器中心线圆周阵列分布的三个销轴孔,销轴孔上安装有定位销轴11,定位销轴11将离合器底板6、压板5、离合器上盖板3依次进行连结。

21.所述离合器隔套8内安装有传动主轴铜套10,传动主轴铜套10内设有沟槽。

22.所述摩擦片4为双面摩擦片。

23.所述压缩弹簧2的压缩行程为7mm,压缩弹簧2的压紧力为3050n。

24.具体的工作流程是:一种打捆机用大扭矩过载保护式离合器,动力输入通过链轮传动条,链轮传动条带动链轮9,链轮9输入动力后通过离合器隔套8传递到离合器底板6,离合器底板6上均匀分布三个定位销轴11,通过定位销轴11的联动作用使离合器底板6、压板5和离合器上盖板3同时转动;而打捆机过载保护的使用,主要通过调整压紧螺栓1、锁紧螺母7间距进而调整压缩弹簧2的行程以改变弹簧压紧力大小;过载保护式离合器上盖板3上的压紧螺栓1分别穿过压缩弹簧2、螺栓孔连接到压板5和离合器底板6上,由锁紧螺母7压紧;可调的十二组压缩弹簧2,压缩弹簧2产生的压紧力使压板5和摩擦片4产生静态摩擦,这时摩擦片4的内花键与主轴上的外花键连接完成将动力传递到打捆机的工装装置,从而完成动力输出;此过载保护式离合器额定压紧传递扭矩设定为14000n.m,每个压缩弹簧2的压缩行程为7mm,每个压缩弹簧2的压紧力为3050n,(如设定此过载保护式离合器额定压紧传递扭矩为10000 n.m,即可调整压缩弹簧2的压缩行程为5mm即可);因此当离合器上盖板3,离合器底板6,压板5同时传动时,输入动力大于压缩弹簧2压紧各压板5与摩擦片4所产生的静态摩擦力,即可使摩擦片4与定位销轴11带动的压板5产生相对滑动;这种打捆机大扭矩过载保护式离合器的研发,避免了打捆机负载过高,方便我们及时发现并处理诸如动力输出轴转速过高,柱塞往复次数超过了额定值、草捆密度太大、物料堵塞或有异物、切草刀不锋利等打捆机工作中常见可导致负载过高,进而造成严重的动力系统及传动部件的损坏的问题,有效的保护了打捆机并提高了打捆机的稳定性和生产效率。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。