1.本实用新型涉及汽车输送设备技术领域,尤其是一种能够自动复位的防护盖板。

背景技术:

2.目前,汽车涂装车间主要是对车身进行油漆的工艺场所,在将油漆后的车身提供给总装车间之前,需要对油漆质量进行检查,如果有瑕疵或者质量问题,需要进入到返修工位进行进一步处理。返修工位基本上都是由作业人员人力推动带车身的涂装台车,实现车身的位置移动。由于作业高度以及安全性的考虑,涂装台车的行走轮需要在作业踏台的下方,台车的车身支撑在踏台上方,踏台留有缝隙供台车中间部位通行。由于作业人员需要在整个返修区域行走,因此,这些缝隙可能会造成人员踩空,损伤脚部等各种工伤的出现。结合实际使用情况,经过经验总结,缝隙在大于50mm以上会造成安全隐患。

3.现有技术中,主要是在缝隙位置附近黏贴警示标识、警示颜色等措施来提醒作业人员注意生产安全。传统的安全装置特别被动,基本无助于消除安全隐患。

技术实现要素:

4.本申请针对上述现有生产技术中的缺点,提供一种能够自动复位的防护盖板,覆盖在台车通过缝隙表面,在台车通过时,台车中间部位挤压打开防护盖板,台车通过以后,防护盖板能够自动复位覆盖原有缝隙,避免工作人员踩空情况发生,提高了汽车输送线上的安全性。

5.本实用新型所采用的技术方案如下:

6.一种能够自动复位的防护盖板,包括盖板本体,所述盖板本体一端通过连接件可拆卸的连接端盖,所述端盖内设置安装座,所述安装座和所述端盖之间设置轴承,盖板本体和端盖通过轴承实现相对安装座的转动;所述安装座下端面通过连接件可拆卸的连接底板,安装座内中心位置设置固定轴,端盖面向安装座一端设置移动轴,固定轴外圈套设发条弹簧,发条弹簧一端卡接在固定轴上,另一端连接在移动轴上;所述盖板本体一侧设置限位件,限位件连接在底板上,限位件位于盖板本体转动路径上,并且在发条弹簧作用下,盖板本体侧面压紧接触限位件。

7.进一步的,安装座上部水平设置向外圈延伸的限位台结构,限位台结构下端面抵触轴承上端面,安装座下部套装隔圈,隔圈上端面抵触轴承下端面。

8.进一步的,端盖内圈设置轴承安装腔,轴承外圈设置在轴承安装腔中,轴承上端面抵触轴承安装腔上端面,轴承下端面抵触盖板本体。

9.进一步的,固定轴上设置十字形的卡槽,发条弹簧一端卡接在卡槽中。

10.进一步的,限位件为滚轮,滚轮和盖板本体为滚动接触。

11.进一步的,盖板本体面向限位件一侧左右两端分别设置第一推动弧面和第二推动弧面。

12.进一步的,盖板本体上设置多个长条形的减重槽。

13.本实用新型的有益效果如下:

14.本实用新型结构紧凑、合理,使用方便,成本较低,覆盖在台车通过缝隙表面,在台车通过时,台车中间部位挤压打开防护盖板,台车通过以后,防护盖板能够自动复位覆盖原有缝隙,避免工作人员踩空情况发生,提高了汽车输送线上的安全性。

附图说明

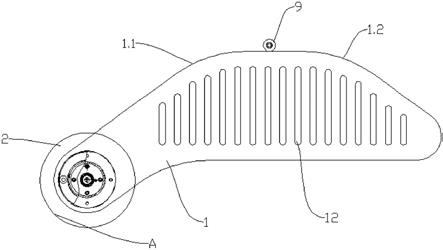

15.图1为本实用新型俯视图。

16.图2为图1中a处放大图。

17.图3为本实用新型主视半剖图。

18.图4为本实用新型应用在涂装台车线体上的俯视图。

19.其中:1、盖板本体;1.1、第一推动弧面;1.2、第二推动弧面;2、端盖;3、移动轴;4、安装座;5、固定轴;6、发条弹簧;7、底板;8、隔圈;9、限位件;10、;11、轴承;12、减重槽;13、卡槽;14、限位台结构;15、轴承安装腔;16、台车行走缝隙。

具体实施方式

20.下面结合附图,说明本实用新型的具体实施方式。

21.如图1~3所示的实施例中,一种能够自动复位的防护盖板包括盖板本体1,盖板本体1一端通过连接件可拆卸的连接端盖2,端盖2内设置安装座4,安装座4和端盖2之间设置轴承11,盖板本体1和端盖2通过轴承11实现相对安装座4的转动。

22.为了限制轴承11的上下移动,如图3所示的实施例中,安装座4上部水平设置向外圈延伸的限位台结构14,限位台结构14下端面抵触轴承11上端面,安装座4下部套装隔圈8,隔圈8上端面抵触轴承11下端面。端盖2内圈设置轴承安装腔15,轴承11外圈设置在轴承安装腔15中,轴承11上端面抵触轴承安装腔15上端面,轴承11下端面抵触盖板本体1。

23.如图3所示的实施例中,安装座4下端面通过连接件可拆卸的连接底板7。安装座4内中心位置设置固定轴5,端盖2面向安装座4一端设置移动轴3。固定轴5外圈套设发条弹簧6,发条弹簧6一端卡接在固定轴5上,另一端连接在移动轴3上。

24.为了方便发条弹簧6在固定轴5上的卡接,如图2所示的实施例中,固定轴5上设置十字形的卡槽13,发条弹簧6一端卡接在卡槽13中。

25.如图1所示的实施例中,盖板本体1一侧设置限位件9,限位件9连接在底板7上,限位件9位于盖板本体1转动路径上,并且在发条弹簧6作用下,盖板本体1侧面压紧接触限位件9。

26.为了减小限位件9和盖板本体1之间的磨损,如图1所示的实施例中,限位件9为滚轮,滚轮和盖板本体1为滚动接触。

27.为了方便台车推开盖板本体1,如图1所示的实施例中,盖板本体1面向限位件9一侧左右两端分别设置第一推动弧面1.1和第二推动弧面1.2,台车沿着台车行走缝隙16行走时,通过第一推动弧面1.1或第二推动弧面1.2克服发条弹簧6弹簧力推开设置在台车行走缝隙16上的盖板本体1。

28.如图1所示的实施例中,盖板本体1上设置多个长条形的减重槽12,减重槽12能够减轻盖板本体1的重量,方便台车推开盖板本体1。

29.本实用新型的工作原理是:如图4所示,带车身的涂装台车在作业人员的人力推动下,挤压盖板本体1的第一推动弧面1.1或第二推动弧面1.2,由于盖板本体1与台车之间有角度,在分力的作用下,盖板本体1被水平转动,让开台车行走缝隙16;同时,分力的挤压传导到发条弹簧6上,给发条弹簧6蓄力。涂装台车通过盖板本体1后,由于没有了挤压的分力,盖板本体1在发条弹簧6蓄力的作用下,水平转动,直至接触到限位件。整条缝隙根据实际长度,可以拆分成若干个盖板本体1来覆盖。这样台车在通过这个区域的时候,按照通过顺序,依次拨开/关闭防护盖板,保证在人员通行的安全。

30.以上描述是对本实用新型的解释,不是对实用新型的限定,本实用新型所限定的范围参见权利要求,在本实用新型的保护范围之内,可以作任何形式的修改。

技术特征:

1.一种能够自动复位的防护盖板,包括盖板本体(1),其特征在于:所述盖板本体(1)一端通过连接件可拆卸的连接端盖(2),所述端盖(2)内设置安装座(4),所述安装座(4)和所述端盖(2)之间设置轴承(11),盖板本体(1)和端盖(2)通过轴承(11)实现相对安装座(4)的转动;所述安装座(4)下端面通过连接件可拆卸的连接底板(7),安装座(4)内中心位置设置固定轴(5),端盖(2)面向安装座(4)一端设置移动轴(3),固定轴(5)外圈套设发条弹簧(6),发条弹簧(6)一端卡接在固定轴(5)上,另一端连接在移动轴(3)上;所述盖板本体(1)一侧设置限位件(9),限位件(9)连接在底板(7)上,限位件(9)位于盖板本体(1)转动路径上,并且在发条弹簧(6)作用下,盖板本体(1)侧面压紧接触限位件(9)。2.如权利要求1所述的一种能够自动复位的防护盖板,其特征在于:所述安装座(4)上部水平设置向外圈延伸的限位台结构(14),限位台结构(14)下端面抵触轴承(11)上端面,安装座(4)下部套装隔圈(8),隔圈(8)上端面抵触轴承(11)下端面。3.如权利要求2所述的一种能够自动复位的防护盖板,其特征在于:所述端盖(2)内圈设置轴承安装腔(15),轴承(11)外圈设置在轴承安装腔(15)中,轴承(11)上端面抵触轴承安装腔(15)上端面,轴承(11)下端面抵触盖板本体(1)。4.如权利要求1所述的一种能够自动复位的防护盖板,其特征在于:所述固定轴(5)上设置十字形的卡槽(13),发条弹簧(6)一端卡接在卡槽(13)中。5.如权利要求1所述的一种能够自动复位的防护盖板,其特征在于:所述限位件(9)为滚轮,滚轮和盖板本体(1)为滚动接触。6.如权利要求1或5所述的一种能够自动复位的防护盖板,其特征在于:所述盖板本体(1)面向限位件(9)一侧左右两端分别设置第一推动弧面(1.1)和第二推动弧面(1.2)。7.如权利要求6所述的一种能够自动复位的防护盖板,其特征在于:所述盖板本体(1)上设置多个长条形的减重槽(12)。

技术总结

本实用新型涉及汽车输送设备技术领域,尤其是一种能够自动复位的防护盖板。其包括盖板本体,所述盖板本体一端通过连接件可拆卸的连接端盖,所述端盖内设置安装座,所述安装座和所述端盖之间设置轴承,盖板本体和端盖通过轴承实现相对安装座的转动;所述安装座下端面通过连接件可拆卸的连接底板,安装座内中心位置设置固定轴,端盖面向安装座一端设置移动轴,固定轴外圈套设发条弹簧,发条弹簧一端卡接在固定轴上,另一端连接在移动轴上。本实用新型覆盖在台车通过缝隙表面,在台车通过时,台车中间部位挤压打开防护盖板,台车通过以后,防护盖板能够自动复位覆盖原有缝隙,避免工作人员踩空情况发生,提高了汽车输送线上的安全性。性。性。

技术研发人员:梁会鹏 陈坤

受保护的技术使用者:天奇自动化工程股份有限公司

技术研发日:2021.10.22

技术公布日:2022/4/29

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。