1.本公开涉及电子部件搭载用基体以及电子装置。

背景技术:

2.近年来,机动车的头灯等所使用的led等电子装置要求高的散热性。第一电子装置例如使用金属制的基板(例如,参照国际公开2017/188237号公报。)。

技术实现要素:

3.本公开的电子部件搭载用基体具备:金属基体,具有第一面和框状的凹部,所述凹部在该第一面开口且具有底面、内侧面及外侧面;以及绝缘基板,经由接合材料被接合到所述第一面中的被所述凹部包围的位置,在所述凹部中,在所述内侧面具有保护层,在所述底面不具有从内侧面相连至外侧面的所述保护层。

4.本公开的电子装置具有:上述记载的电子部件搭载用基体;以及电子部件,搭载于该电子部件搭载用基体。

附图说明

5.图1a是表示第一实施方式的电子部件搭载用基体的俯视图。

6.图1b是图1a的仰视图。

7.图2a是图1a所示的电子部件搭载用基体的a-a线处的纵剖视图。

8.图2b是图2a的a部的主要部位放大纵剖视图。

9.图3a是表示图1的电子部件搭载用基体的金属基体的俯视图。

10.图3b是图3a的仰视图。

11.图4a是图3a的a部的主要部位放大俯视图。

12.图4b是图3a的b部的主要部位放大俯视图。

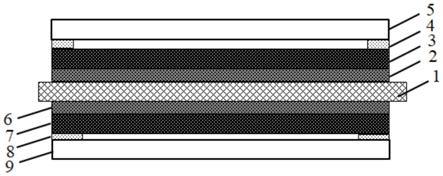

13.图5是表示在图1a所示的电子部件搭载用基体搭载电子部件,此外安装了散热体的电子装置的纵剖视图。

14.图6a是表示第二实施方式中的电子部件搭载用基体的俯视图。

15.图6b是图6a的仰视图。

16.图7a是图6a所示的部件搭载用基体的a-a线处的纵剖视图。

17.图7b是图7a的a部的主要部位放大纵剖视图。

18.图8a是表示图6中的电子部件搭载用基体的金属基体的俯视图。

19.图8b是图8a的仰视图。

20.图9a是图8a的a部的主要部位放大俯视图。

21.图9b是图7a的b部的主要部位放大俯视图。

22.图10是表示第二实施方式中的电子部件搭载用基体的其他例子的主要部位放大纵剖视图。

23.图11a是表示第三实施方式中的电子部件搭载用基体的一例的主要部位放大纵剖视图。

24.图11b是表示第三实施方式中的电子部件搭载用基体的又一例的主要部位放大纵剖视图。

具体实施方式

25.对本公开的几个例示的实施方式,参照附图进行说明。

26.(第一实施方式)

27.本实施方式中的电子部件搭载用基体1具有:金属基体11,具有第一面和框状的凹部12,该凹部在第一面开口且具有底面12a、内侧面及外侧面;以及绝缘基板21,经由接合材料31被接合到第一面中的被凹部12包围的位置。绝缘基板21在第一面具有布线层22,在第二面具有接合层23。此外,在凹部12中,在内侧面具有保护层13,在底面12a不具有从内侧面相连至外侧面的保护层13。在图1a~图4b中,上方向是指假想的z轴的正方向。另外,以下的说明中的上下的区别是为了方便,并不限定实际使用电子部件搭载用基体1等时的上下。

28.金属基体11具有第一面(在图1a~图4b中为上表面)、第二面(在图1a~图4b中为下表面)和侧面,该第二面在厚度方向上位于与第一面相反的一侧。金属基体11能够使用热传导率高的材料,例如铜(cu)、铜-钨(cu-w)或者铝(al)等金属材料。在将电子部件搭载用基体1应用于机动车的头灯等的情况下,从轻量这一点考虑,金属基体11优选铝。

29.金属基体11具有在第一面开口且具有底面12a、内侧面及外侧面的框状的凹部12。凹部12被配置为包围接合绝缘基板21的搭载部11a。凹部12通过对金属基体11的第一面进行切削加工、激光加工等而形成。

30.绝缘基板21具有第一面(在图1a~图4b中为上表面)、第二面(在图1a~图4b中为下表面)和侧面,该第二面在厚度方向上位于与第一面相反的一侧。绝缘基板21由单层或者多层的绝缘层构成,绝缘基板21从俯视时即与第一面垂直的方向观察时具有方形形状。绝缘基板21作为用于支承电子部件2的支承体发挥功能。绝缘基板21具有:布线层22,用于在俯视时在第一面侧搭载电子部件2;以及接合层23,用于在俯视时在第二面侧与金属基体11接合。

31.绝缘基板21例如能够使用氧化铝质烧结体(氧化铝陶瓷)、氮化铝质烧结体、氮化硅质烧结体、莫来石质烧结体或者玻璃陶瓷烧结体等陶瓷。绝缘基板21例如能够使用氧化铝质烧结体(氧化铝陶瓷)、氮化铝质烧结体、氮化硅质烧结体、莫来石质烧结体或者玻璃陶瓷烧结体等陶瓷。绝缘基板21例如是氮化铝质烧结体的情况下,在氮化铝(a1n)、氧化铒(er2o3)、氧化钇(y2o3)等原料粉末中添加混合适当的有机粘合剂以及溶剂等,制作泥浆物。将上述的泥浆物采用以往公知的刮刀法或者压延辊法等成形为片状,由此制作陶瓷生片。根据需要,层叠多片陶瓷生片,在高温(约1800℃)下进行烧成,由此制作由单层或者多层绝缘层构成的绝缘基板21。

32.布线层22位于绝缘基板21的第一面。布线层22用作为接合线等连接构件3的连接部,用于将电子部件2与模块用基板的连接焊盘电连接。

33.接合层23位于绝缘基板21的第二面。接合层23用作为接合材料31等的接合部,用于接合金属基体11与绝缘基板21。

34.布线层22以及接合层23包括薄膜层以及镀层。薄膜层例如具有密接金属层和阻隔层。构成薄膜层的密接金属层形成于绝缘基板21的第一面或者第二面。密接金属层例如包括氮化钽、镍-铬、镍-氯化硅、钨-硅、钼-硅、钨、钼、钛、铬等,通过采用蒸镀法、离子镀法、溅射法等薄膜形成技术,被覆盖在绝缘基板21的第一面或者第二面。例如,在使用真空蒸镀法来形成的情况下,将绝缘基板21设置于真空蒸镀装置的成膜室内,在成膜室内的蒸镀源配置成为密接金属层的金属片。之后,使成膜室内成为真空状态(10-2

pa以下的压力),并且对配置于蒸镀源的金属片进行加热而使其蒸镀,将上述蒸镀后的金属片的分子覆盖于绝缘基板21,由此形成成为密接金属层的薄膜金属层。然后,使用光刻法在已形成薄膜金属层的绝缘基板21形成抗蚀剂图案后,通过蚀刻除去多余的薄膜金属层,由此形成密接金属层。在密接金属层的上表面覆盖阻隔层,阻隔层与密接金属层和镀层的接合性、润湿性良好,发挥使密接金属层与镀层牢固地接合并且防止密接金属层与镀层的相互扩散的作用。阻隔层例如包括镍-铬、铂、钯、镍、钴等,通过蒸镀法、离子镀法、溅射法等薄膜形成技术覆盖于密接金属层的表面。

35.密接金属层的厚度可以为0.01~0.5μm左右。若小于0.01μm,则存在难以使密接金属层牢固地密接于金属基体11上的倾向。在超过0.5μm的情况下,容易因密接金属层的成膜时的内部应力而产生密接金属层的剥离。此外,阻隔层的厚度可以为0.05~1μm左右。若小于0.05μm,则存在产生针孔等缺陷而难以发挥作为阻隔层的功能的倾向。在超过1μm的情况下,容易因成膜时的内部应力而产生阻隔层的剥离。

36.镀层通过电解镀覆法或者无电解镀覆法覆盖于薄膜层的露出的表面。镀层包含镍、铜、金或者银等耐腐蚀性、与连接构件3的连接性优异的金属,例如依次覆盖厚度0.5~5μm左右的镍镀层和0.1~3μm左右的金镀层。由此,能够有效地使布线层22以及接合层23难以腐蚀,并且能够使布线层22与连接构件3的接合、接合层23与金属基体11的接合牢固。

37.此外,也可以在阻隔层上配置铜(cu)、金(au)等金属层,良好地形成镀层。上述的金属层通过与薄膜层同样的方法形成。

38.凹部12在内侧面具有保护层13,在底面12a不具有从内侧面相连至外侧面的保护层13。在金属基体11包含例如铝的情况下,保护层13包含例如氧化铝。保护层13形成为0.1nm~10nm左右的厚度。保护层13不位于由凹部12包围的第一面、即接合绝缘基板21的搭载部11a。另外,保护层13也可以一部分位于凹部12的底面12a,此外也可以完全不位于凹部12的底面12a。

39.例如,在金属基体11包括铝、保护层13包括氧化铝的情况下,使金属基体11的第一面或者凹部12内氧化而形成包括氧化铝的保护层13。之后,除去形成于金属基体11的搭载部11a以及凹部12的底面12a的保护层13即可。例如,在金属基体11的表面形成凹部12后,使凹部12的内表面氧化而形成包括氧化铝的保护层13,例如,将焊料等接合材料31载置于搭载部11a以及凹部12内。而且,也可以对搭载部11a以及凹部12的底面12a赋予超声波等能量,将保护层13从搭载部11a以及凹部12的底面12a除去。对于载置于搭载部11a以及凹部12的底面12a的焊料等接合材料31,也可以分别载置接合材料31并将保护层13除去后,追加接合材料31而将搭载部11a的接合材料31与凹部12内的接合材料31接合。

40.在电子部件搭载用基体1的绝缘基板21的第一面搭载电子部件2,能够制作电子装置。搭载于电子部件搭载用基体1的电子部件2是ic芯片或者lsi芯片等半导体元件、ccd

(charge coupled device:电荷耦合器件)型、cmos(complementary metal oxide semiconductor:互补金属氧化物半导体)型等摄像元件、ld(laser diode:激光二极管)、led(light emitting diode:发光二极管)等发光元件、pd(photo diode:光电二极管)等受光元件。例如,在电子部件2为引线接合型的半导体元件的情况下,半导体元件通过低熔点钎料或者导电性树脂等接合构件固定于绝缘基板21上之后,经由接合线等连接构件3将半导体元件的电极与布线层22电连接,由此搭载于电子部件搭载用基体1。由此,电子部件2与布线层22电连接。

41.此外,例如在电子部件2为倒装芯片型的电子部件2的情况下,电子部件经由焊料凸块、金凸块或者导电性树脂(各向异性导电树脂等)等连接构件3,通过电子部件2的电极与布线层22电连接以及机械连接而搭载于电子部件搭载用基体1。

42.此外,在绝缘基板21的第一面可以搭载多个电子部件2,也可以根据需要在电子部件2的周围搭载电阻元件或者电容元件等小型的电子部件、其他部件。此外,电子部件2根据需要使用包括树脂或者玻璃等的密封材料,或者通过包括树脂、玻璃、陶瓷或者金属等的盖体等进行密封。另外,如图5所示的例子那样,也可以在电子装置上安装散热器等散热体4。

43.根据本实施方式的电子部件搭载用基体,具备:金属基体11,具有第一面和框状的凹部12,该凹部在第一面开口且具有底面12a、内侧面及外侧面;以及绝缘基板21,经由接合材料31被接合到第一面的被凹部12包围的位置,在凹部12中,在内侧面具有保护层13,在底面12a不具有从内侧面相连至外侧面的保护层13。根据上述结构,在将金属基体11与绝缘基板21经由接合材料31接合时,凹部12的底面12a与第一面在电子部件搭载用基体1的厚度方向上的位置偏移,从而被分割为不连续的凹部12的底面12a和第一面。而且,即便产生由热膨胀差等引起的平面方向的应力,也能够分割、分散于不连续的凹部12的底面12a和第一面,金属基体11与绝缘基板21的接合强度良好。其结果,能够制成能长期良好地使用的电子部件搭载用基体1。

44.此外,也可以在凹部12的外侧面具有保护层13,能够使接合材料31难以爬升到位于凹部12的外侧的金属基体11的第一面。

45.搭载于绝缘基板21的第一面的电子部件2以及其他部件在俯视透视下位于比凹部12的内侧面更靠内侧的位置时,电子部件2或者其他部件的热量能够经由绝缘基板21向金属基体11侧散热。其结果,能够制成长期可靠性优异的电子部件搭载用基体1。

46.作为电子部件2,在使用发光元件的情况下,能够制成能长期使用的高亮度且小型的发光元件搭载用的电子部件搭载用基体1。

47.另外,若遍及金属基体11的凹部12的内侧面整周地具有保护层13,则在整周范围内由热膨胀差等产生的平面方向的应力被分割、分散于不连续的凹部12的底面12a与第一面,能够使金属基体11与绝缘基板21的接合强度良好。

48.此外,若在框状的凹部12的底面12a的整周上都不具有保护层13,则接合材料31在框状的凹部12的底面12a的整周上良好地接合,能够分割、分散于不连续的凹部12的底面12a和第一面,能够使金属基体11与绝缘基板21的接合强度良好。

49.此外,若俯视时的绝缘基板21的外缘在俯视透视中与凹部12的底面12a重叠,则利用位于绝缘基板21(搭载部11a)的外缘的凹部12分散应力,能够使接合强度更良好。

50.此外,若俯视时的绝缘基板21的外缘在俯视透视中遍及整周地与凹部12的底面

12a重叠,则利用位于绝缘基板21(搭载部11a)的外缘的凹部12分散应力,能够使接合强度进一步良好。

51.另外,如图2a、图2b所示的例子那样,若保护层13位于凹部12的外侧面,则接合材料31难以爬升到绝缘基板21的外侧面侧,能够使金属基体11与绝缘基板21的接合强度更良好。其结果,能够制成能长期良好地使用的电子部件搭载用基体1。

52.根据本实施方式的电子装置,通过具有上述结构的电子部件搭载用基体1和搭载于电子部件搭载用基体1的电子部件2,能够制成能长期良好地使用的电子装置。

53.电子装置的布线层22与外部装置的布线导体电连接。

54.此外,如图5所示的例子那样,若在电子装置的下表面接合包括al等的散热体4,则能够利用散热体4良好地对电子装置的热量进行散热,能够制成能够长期良好地使用的电子装置。

55.散热体4例如在俯视透视下在比电子装置与散热体4的接合部更靠外侧的位置设置有贯通孔,通过在上述的贯通孔内拧紧而将电子装置保持于外部装置,电子装置的布线层22与外部装置的布线导体通过连接材料电连接。

56.(第二实施方式)

57.接下来,参照图6a~图9b,对第二实施方式的电子部件搭载用基体1进行说明。

58.在第二实施方式的电子部件搭载用基体1中,与上述的实施方式的电子部件搭载用基体1的不同点在于,在俯视时,绝缘基板21的外缘位于凹部12的外侧。

59.位于金属基体11的第一面的保护层13在图8a、图8b以及图9a、图9b所示的例子中,用阴影来表示。

60.根据第二实施方式的电子部件搭载用基体1,与上述的实施方式的电子部件搭载用基体1同样地,在将金属基体11与绝缘基板21经由接合材料31接合时,凹部12的底面12a与第一面在电子部件搭载用基体1的厚度方向上的位置偏移,从而被分割为不连续的凹部12的底面12a和第一面。而且,即便产生由热膨胀差等引起的平面方向的应力,也能够分割、分散于不连续的凹部12的底面12a和第一面,金属基体11与绝缘基板21的接合强度良好。其结果,能够制成能长期良好地使用的电子部件搭载用基体1。

61.此外,若俯视时的绝缘基板21的外缘位于凹部12的外侧,则即便产生由热膨胀差等引起的平面方向的应力,也能够利用位于成为裂缝、剥离等的起点的绝缘基板21的外缘侧的凹部12分散应力,使金属基体11与绝缘基板21的接合强度变得更加良好。

62.另外,若保护层13还位于凹部12的外侧面和金属基体11的第一面中的凹部12的外侧,则接合材料31难以爬升到绝缘基板21的侧面或者上表面,能够使金属基体11与绝缘基板21的接合强度更良好。其结果,能够制成能长期良好地使用的电子部件搭载用基体1。

63.此外,如图10所示的例子那样,若金属基体11中的第一面中的、与凹部12分离而仅在凹部12的外侧具有保护层13,则由热膨胀差等引起的平面方向的应力被分割、分散于不连续的凹部12的底面12a和第一面,能够使接合强度更良好。此外,能够使接合材料31难以向第一面扩散,能够制成能长期更良好地使用的电子部件搭载用基体1。

64.作为电子部件2,在使用发光元件的情况下,能够制成能长期使用的高亮度且小型的发光元件搭载用的电子部件搭载用基体1。

65.第二实施方式的电子部件搭载用基体1除此以外,能够使用与上述实施方式的电

子部件搭载用基体1同样的制造方法来制作。

66.(第三实施方式)

67.接下来,参照图11a、图11b,对第三实施方式的电子部件搭载用基体1进行说明。

68.在第三实施方式的电子部件搭载用基体1中,与上述的实施方式的电子部件搭载用基体1的不同点在于,凹部12的开口在纵剖视时为凸的弧状或者c倒角状。

69.根据第三实施方式的电子部件搭载用基体1,与上述的实施方式的电子部件搭载用基体1同样地,在将金属基体11与绝缘基板21经由接合材料31接合时,凹部12的底面12a与第一面在电子部件搭载用基体1的厚度方向上的位置偏移,从而被分割为不连续的凹部12的底面12a和第一面。而且,即便产生由热膨胀差等引起的平面方向的应力,也能够分割、分散于不连续的凹部12的底面12a和第一面,金属基体11与绝缘基板21的接合强度良好。其结果,能够制成能长期良好地使用的电子部件搭载用基体1。

70.此外,若凹部12的开口在纵剖视时为凸的弧状或者c面状,则即便因热膨胀差等而产生的平面方向的应力要传递至接合材料31,也因为成为凹部12的角部的开口在纵剖视时为凸的弧状或者c面状,能够使应力分散,金属基体11与绝缘基板21的接合强度良好。另外,保护层13也可以位于纵剖视时为凸的弧状或者c面状的凹部12的开口。此外,凹部12的内侧面及外侧面与底面12a所成的角部也可以是在纵剖视时为凸的弧状或者c面状,保护层13也可以位于纵剖视时为凸的弧状或者c面状的、凹部12的内侧面及外侧面与底面12a所成的角部。

71.作为电子部件2,在使用发光元件的情况下,能够制成能长期使用的高亮度且小型的发光元件搭载用的电子部件搭载用基体1。

72.第三实施方式的电子部件搭载用基体1除此以外,能够使用与上述的实施方式的电子部件搭载用基体1同样的制造方法来制作。

73.本发明并不限定于上述的实施方式的例子,能够进行各种变更。例如,绝缘基板21也可以是在俯视时在侧面或者角部具有切口或者倒角的矩形形状。

74.此外,例如,绝缘基板21的外缘也可以是在俯视透视中与凹部12重叠的区域和在俯视透视中与凹部12相比位于外侧的区域。

75.此外,也可以是在金属基体11上形成多个框状的凹部12并按照各个框状的凹部12分别配置有绝缘基板21的电子部件搭载用基体1。多个绝缘基板21可以是在俯视透视时外缘与凹部12重叠的绝缘基板21或者在俯视透视时外缘位于比凹部12更靠外侧的位置的绝缘基板21中的任一者,也可以是各个绝缘基板21所处的部件。此外,能够设为在各个绝缘基板21搭载一个或者多个电子部件2的电子装置。

[0076]-符号说明-[0077]1····

电子部件搭载用基体

[0078]

11

····

金属基体

[0079]

12

····

凹部

[0080]

12a

···

底面

[0081]

13

····

保护层

[0082]

21

····

绝缘基板

[0083]

22

····

布线层

[0084]

23

····

接合层

[0085]

31

····

接合材料

[0086]2····

电子部件

[0087]3····

连接构件

[0088]4····

散热体。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。