一种可监测x射线管装置

技术领域

1.本发明涉及x射线管技术领域,特别涉及一种可监测x射线管装置。

背景技术:

2.x射线管组件是产生x射线的关键部件,x射线管组件包含以下零部件:x射线管,射线管套(附射线屏蔽层,如铅板、钨尼龙等等)、高压插座、定子线包、绝缘油。在ct断层扫描仪所用的x射线管内,还会包含冷却油管,x射线管信息存储线路板等等主要零件。x射线管组件在x射线产生过程中,会因不同的曝光条件、管组件的零部件放气或者插拔冷却油管等等,会在绝缘油中产生一些气泡或杂质。随着x射线管组件曝光时间越长,产生气泡或杂质的可能性就会越高。x射线管组件以及配套的冷却组件处于一个闭合的循环内,绝缘油从x射线管组件出油口进入冷却组件然后,经过冷却组件降温散热后再回到x射线管组件内。如果该循环内产生了气泡或杂质,将会大大降低绝缘油的绝缘强度,此时,x射线管组件在高压曝光条件下,极易产生大打火,从而导致球管被击穿或损坏。

3.当然,x射线显示模块会记录x射线管组件在工作状态下的打火情况,但打火产生的原因有很多,例如x射线管内真空缺陷,并不能都归结于气泡或杂质的原因。专业设备工程师,从整机设备拆卸下x射线管组件,对x射线管组件进行不同方向摇晃,通过x射线管组件内的声音来判断是否有气泡。

4.现有技术存在以下两点技术问题:其一,通过整机设备的错误信息来判定,或多或少x射线管组件的状态都已经处于不良状态,不能提前做出判定;其二,需要专业操作人员从机架上拆卸x射线管组件,并发还x射线管厂家做判定,无法直接高效地判定绝缘油内气泡或杂质的存在。

技术实现要素:

5.针对现有技术的不足,本发明提供了一种可监测x射线管装置,该装置能够实时判定当前工作状态,高效便捷。

6.本发明通过以下技术方案实现:

7.一种可监测x射线管装置,包括x射线管组件和冷却组件,所述x射线管组件和冷却组件通过冷却油管相互连通,绝缘油在x射线管组件和冷却组件之间进行密闭流通且对x射线管组件进行冷却,所述可监测x射线管装置还包括电性连接至显示模块上的超声检测模块,所述超声检测模块设置在冷却油管上以实时监测绝缘油内的气泡或杂质的情况。

8.进一步的,所述超声检测模块包括超声波传感器和控制模块,所述控制模块驱动且连接所述超声波传感器。

9.进一步的,所述超声检测模块还包括信号判定模块和结果反馈模块,所述信号判定模块同时和所述超声波传感器以及结果反馈模块连接,所述显示模块和所述结果反馈模块连接。

10.进一步的,所述冷却油管包括进油管和出油管,所述进油管一端和x射线管组件的

进油口连接、另一端和冷却组件的出口连接;所述出油管一端和所述x射线管组件出油口连接、另一端和所述冷却组件的进口连接。

11.进一步的,所述进油管上设置有凸起部,所述凸起部中设置有容纳孔,所述容纳孔和所述进油管连通。

12.进一步的,所述容纳孔中设置有台阶,所述超声波传感器配接在所述台阶上。

13.进一步的,所述x射线管组件包括外壳和工作件,所述工作件设置在所述外壳内。

14.进一步的,所述外壳和工作件之间形成内腔,所述绝缘油填充在所述内腔内。

15.进一步的,所述工作件包括x射线管和定子线包,所述定子线包裹设在所述x射线管的阳极端。

16.相比于现有技术,本发明的优点在于:

17.1、通过在x射线管组件和冷却组件之间设置超声检测模块,超声检测模块包括超声波传感器、控制模块、信号判定模块和结果反馈模块,超声波传感器设置在冷却油管上,超声波传感器在控制模块的驱动下不断发射超声波同时接受反射回的超声波,信号判定模块判定超声波传感器接收的波信号。当有气泡或杂质经过时,超声波传感器会接收到不一致的反射回波,通过信号判定模块分析判定,就可以准确判定出绝缘油中是否有气泡或杂质,最后信号判定模块将判定结果通过结果反馈模块发送给显示模块,显示模块记录一个气泡或杂质。超声检测模块不会对x射线管组件的本身功能产生任何干涉影响,只要x射线管装置处于工作状态,不需要拆机即可以了解绝缘油内的气泡或杂质情况,高效便捷。

18.2、模块化设计的超声检测模块,结构简单小巧,可以很便利地安装于x射线管绝缘油回路内。

19.3、通过设置显示模块,显示模块和超声检测模块连接,将控制模块模拟计算出的的气泡或杂质的数量通过显示模块直接显示,非常直观简便的知晓绝缘油中的内部情况。

附图说明

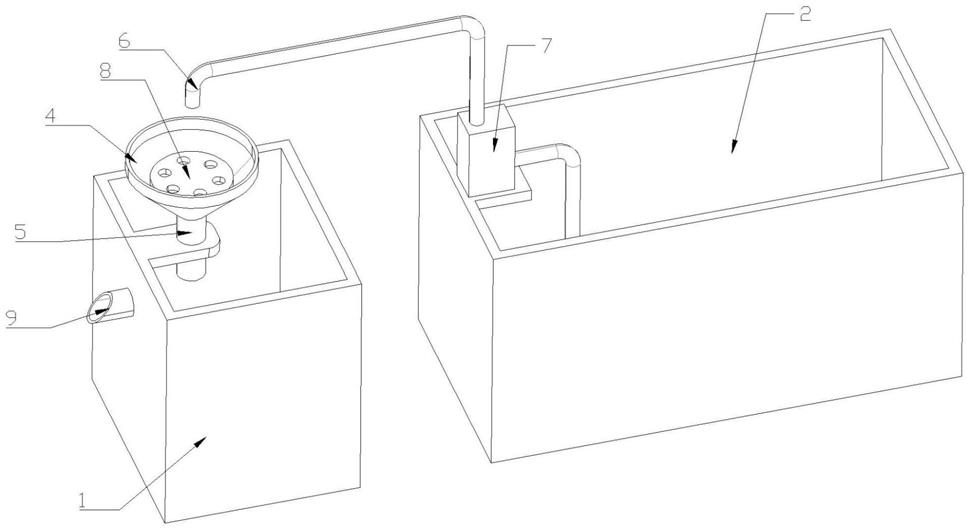

20.图1为本发明一实施例的一种可监测x射线管装置的部分结构示意图;

21.图2为可监测x射线管装置的结构示意图;

22.图3为超声波传感器工作示意图;

23.图4为超声检测模块控制框图;

24.图5为绝缘油正常时波形图;

25.图6为绝缘油中含有气泡的波形图;

26.图7为绝缘油中含有颗粒杂质的波形图。

27.1、x射线管组件;10、进油口;11、出油口;12、外壳;13、工作件;130、x射线管;131、定子线包;132、阳极端;14、内腔;2、冷却组件;20、出口;21、进口;3、冷却油管;30、进油管;31、出油管;32、凸起部;320、容纳孔;321、台阶;4、超声检测模块;40、超声波传感器;41、控制模块;42、信号判定模块;43、结果反馈模块;5、显示模块;6、气泡;7、杂质;s1、发出的超声波;s2、接收的超声波;s3、干扰超声波;s4、干扰波信号。

具体实施方式

28.以下结合较佳实施例及其附图对发明技术方案作进一步非限制性的详细说明。在

本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

29.如图1至图4所示,本发明一实施例的一种可监测x射线管装置,包括x射线管组件1、冷却组件2和超声检测模块4,x射线管组件1和冷却组件2之间通过冷却油管3连通。x射线管组件1中的绝缘油(图中未示)通过冷却油管3在x射线管组件1和冷却组件2之间循环流动,用于对x射线管组件1进行冷却。冷却油管3上设置有超声检测模块4,超声检测模块4可实时监测绝缘油是否有气泡6或杂质7。超声检测模块4不会对x射线管组件1的本身功能产生任何干涉影响,只要x射线管装置处于工作状态,不需要拆机即可以了解绝缘油内的气泡6或杂质7的情况,高效便捷。

30.显示模块5和超声检测模块4连接,显示模块5可以显示超声检测模块4所检测出的气泡6或杂质7的数量,非常直观简便的知晓绝缘油中的内部情况。

31.具体地,x射线管组件1包括外壳12和工作件13,工作件13设置在外壳12内,外壳12和工作件13之间形成内腔14,绝缘油填充在内腔14内且可通过冷却油管3在x射线管组件1和冷却组件2之间流动。工作件13包括x射线管130和定子线包131,定子线包131裹设在x射线管130的阳极端132。

32.冷却组件2为现有常规的技术手段,不再赘述。

33.冷却油管3包括进油管30和出油管31,进油管30一端和x射线管组件1的进油口10连接、另一端和冷却组件2的出口20连接;出油管31一端和x射线管组件1出油口11连接、另一端和冷却组件2的进口21连接。x射线管组件1中的高温绝缘油通过出油管31进入到冷却组件2中进行降温,降温过的绝缘油再通过进油管30进入x射线管组件1,循环往复,避免x射线管组件1因温度过高从而无法正常曝光。

34.进油管30上设置有凸起部32,凸起部32中设置有容纳孔320,容纳孔320和进油管30连通,容纳孔320中设置有台阶321,超声波传感器40配接在台阶321上。超声波传感器40同样容纳在绝缘油中,通过设置台阶321保证超声波传感器40的结构稳定,避免因受流动的绝缘油的影响使超声波传感器40出现晃动的情况。

35.超声检测模块4包括超声波传感器40、控制模块41、信号判定模块42和结果反馈模块43,控制模块41和超声波传感器40连接,信号判定模块42同时和结果反馈模块43以及超声波传感器40连接。超声波传感器40设置在进油管30上,超声波传感器40可检测绝缘油中是否存在气泡6或杂质7。控制模块41驱动超声波传感器40发出超声波,超声波遇到气泡6或杂质7时,超声波信号受到干扰,超声波返回时再次被超声波传感器40接收,接收后的超声波信号发送给信号判定模块42进行分析判定,信号判定模块42根据返回的超声波信号判断超声波传感器40发出的超声波是否受到干扰,如有干扰,确认是被气泡6干扰还是被杂质7干扰,信号判定模块42将判定结果发送到结果反馈模块43。当然也可以在进油管30上设置

多个超声检测模块4,可以将不同超声检测模块4的监测结果进行比对验证。

36.结果反馈模块43和显示模块5连接,结果反馈模块43将信号判定模块42得出的结果发送给显示模块5,显示模块5用来显示超声检测模块4的最终检测结果,也就是最终的气泡6的数量。同样的,绝缘油中的杂质7也同样会对超声波传感器40发出超声波进行干扰,由于超声波在气泡6内空气传播和在固体杂质7内传播的信号有明显差异,所以超声波传感器40接收的波信号也会存在明显差异,同样可以通过信号判定模块42判定以及显示模块5的显示得到最终杂质7数量。不需要拆机即可以了解绝缘油内的气泡6及杂质7情况,高效便捷。

37.使用时,通过在冷却油管3上增设超声检测模块4,本实施例中,超声波传感器40设置在进油管30上且超声波传感器40本身处于绝缘油中,工作时,控制模块41驱动超声波传感器40不断发射超声波,当有气泡6或杂质7经过时,超声波传感器40发出的波信号会受到气泡6或杂质7的干扰,由于超声波在气泡6内空气传播和在固体杂质7内传播的信号有明显差异,所以超声波传感器40接收的波信号也会存在明显差异参。考图4和图5,当绝缘油内无任何气泡6或杂质7时,超声波信号会在绝缘油中传播,到达超声波传感器40相对面的冷却油管3的管壁处并透射(液体到固体),那么只有很少一部分的超声波信号被反射回来,然后被超声波传感器40接收到,且由于冷却油管3的管径固定,发出的超声波s1和接收的超声波s2的时间间隔是固定的大概是30ms,接收的超声波s2的强度也是固定的。参考图6,当绝缘油内有气泡6时,超声波信号在传播路径上由液体(绝缘油)进入了气体(气泡6),超声波信号在空气中的反射系数几乎接近1,那么绝大部分的超声波信号就会反射回来,从图6中可以看出在正常的一个发出的超声波s1和接收的超声波s2周期内多出了一个干扰超声波s3,且该干扰超声波s3的强度明显比正常接收的超声波s2的强度要高,说明该超声受到了气泡6的干扰,信号判定模块42根据干扰超声波s3的波强,依此来判定绝缘油内出现了气泡6,只要反射回来的超声波信号出现干扰超声波s3,就记为一个气泡6。参考图7,当绝缘油内出现颗粒杂质7时,杂质7有金属颗粒、塑料颗粒以及其他物质,超声波同样由液体进入固体,此时可以从时间轴上来判定,因为绝缘油内无颗粒杂质7时,从超声波传感器40到冷却油管3管壁的传播路径长度是固定的,即超声波传感器40发射到接收的时间也是一样的,如果在时间轴上,提前受到了反射的干扰波信号s4,且干扰波信号s4的强度和正常接收的超声波s2强度相当接近,信号判定模块42即可以判定绝缘油内出现了颗粒物杂质7。最终信号模块42将判定结果通过结果反馈模块43发送到显示模块5,显示模块5可以实时记录并显示出气泡6的数量和杂质7的数量,从而可以准确判绝缘油中的情况,除此以外,设备整机还可以显示x射线管组件1的参数,控制模块41的信息等等,这里的设备整机是指包括显示模块5和可监测x射线管组件的x光拍片机或者ct-计算机断层扫描仪。操作者依靠显示模块5中观察到的气泡6或杂质7的数量,及时对x射线管组件1进行维修以防止继续曝光运行并损坏。超声检测模块4直接安装在冷却油管3上,不需要拆机即可以了解绝缘油内的情况;超声检测模块4结构小巧,安装便利,实时的检测流动的绝缘油中是否有气泡6或杂质7及他们的数量,工作高效。

38.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保

护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。