gpa级高压作用下原位自生zno增强复合材料及其制备方法

技术领域

1.本发明涉及生物可降解医用锌合金技术领域,特别涉及一种gpa级高压作用下原位自生zno增强复合材料及其制备方法。

背景技术:

2.随着现代社会经济发展和人民生活水平提高,全世界老龄化趋势愈发严峻,社会和人类对生物医用材料的需求日益强烈,生物医用材料成为新材料研究和发展中受到广泛关注和重点发展的方向。但是和国外比较,我国生物医用材料的研究、开发和应用尚处于起步阶段,开展生物医用材料的研究,突破生物医用材料研制的关键技术,并将其进行临床应用,是材料学、医学等多学科交叉融合发展的重要方向。在《国家中长期科学和技术发展规划纲要(2006-2020)》中我国提出:“重点开发新型治疗和常规诊疗设备,数字化医疗技术、个体化医疗工程技术及设备,研究纳米生物药物释放系统和组织工程等技术,开发人体组织器官修复与替代等新型生物医用材料”。

3.目前临床应用的骨科植入材料主要分为第一类不可降解的金属材料,比如不锈钢、钛合金以及钴合金等,第二类的可降解的高分子材料或无机材料,比如聚羟基乳酸(pga)、聚乳酸(pla)、磷酸三钙(β-tcp)、羟基磷灰石(ha)、生物玻璃陶瓷等。现有临床应用的骨科医用材料,在服役性能上或多或少存在一些问题。第一类不可降解的金属材料存在有毒离子析出、过高弹性模量导致应力屏蔽效应等不足。第二类可降解的高分子材料和无机材料的力学强度和塑性还有待进一步提高。将对人体无毒的镁或者锌制备成可降解的骨科医用材料成为该领域的研究重点,然而镁及其合金的降解速度过快,并且会生成大量氢气,限制了其临床应用的前景。因此,比镁降解速度更小的锌基材料能够满足临床应用的需求。对人类来说,锌是必不可少的元素,它是在人体内第二丰富的过渡金属元素。此外,锌是所有六类酶的辅助因子,以及几个类别的调控蛋白。锌的每日推荐摄入量,从婴儿所需的2-3mg到成人所需的8mg不等。

4.纯zn的拉伸强度不到100mpa,目前多采用添加其他合金元素进行合金化,以便能达到骨修复材料的力学性能要求。mg是人体所需的金属离子,对人体无毒,还有着良好的生物相容性。所以zn-mg系合金被人们认作是zn基可降解生物医用材料的最佳组合。mostaed等通过熔炼铸造和热挤压制备了一系列zn-(0.15-3)mg合金,发现挤压后的zn-mg合金为细小的等轴晶,由α-zn基体和mg2zn

11

的第二相组成。合金的最终晶粒尺寸随着mg含量的增加而下降,但mg含量加入超过5%后变化不明显。随着mg含量的增加,硬质的mg2zn

11

第二相体积分数也随之增加,合金的显微硬度以及拉伸强度也会随之增加,但与此同时延伸率会下降。zn-0.5mg的抗拉强度为297mpa,延伸率为13%。li用zn-1x(mg,ca,sr)二元合金制备了长度为5mm的髓内针植入到大鼠股骨的骨髓腔内,zn合金的髓内针在x射线和显微ct中显影清晰,在植入时间内(1、2、3、4、6和8周)一直保持完整状态,没有发现断裂现象,说明在植入过程中始终保持力学支撑作用。骨组织荧光染色切片可以看到锌合金植入组中有大量绿色的新生骨生成,而对照组中的荧光很弱,说明新生骨很少。上述结果说明zn-1x

锌合金有促进骨愈合以及成骨作用。zn合金具备良好的力学性能、生物相容性、可显影性及较强的抗生物老化性,是一种有潜在研究价值的可降解骨修复医用材料。

5.与纯锌相比,添加合金元素(如mg元素)制成的zn合金,虽然力学性能有所提升,但是在富镁相(阳极)和锌基体相之间(阴极)形成了宏观电耦合,加速了锌镁合金材料的降解,从而降低锌合金的耐蚀性能。

6.采用锌基复合材料,可以有效地改善锌合金的组织结构和性能,在保持锌基材料优良的耐蚀性能的基础上,提高材料的力学性能。zno在正常浓度下,具有良好的生物相容性和生物安全性,是一种合适的增强相颗粒。

7.金属基复合材料常用粉末热压烧结和等离子烧结法制备,但制备的材料往往有较多孔隙,对材料的力学强度和降解性能有很大影响,往往需要通过后续的变形处理来提高复合材料的致密度,从而改善复合材料的性能。

8.现有技术中,未出现将gpa级高压用于锌合金复合材料烧结,以获得原位自生增强相的制备方法,故提出将高压烧结后的zn基复合材料用作下一阶段可降解生物医用材料的应用。

技术实现要素:

9.针对现有技术存在的不足,本发明的目的在于提供一种gpa级高压作用下原位自生zno增强复合材料及其制备方法,以解决上述问题。

10.本发明的技术方案是这样实现的:一种gpa级高压作用下原位自生zno增强复合材料,按质量百分比计包括如下成分:zno:5-25wt.%,余量为zn,所述zno增强复合材料烧结压力为1gpa-6gpa,所述zno增强复合材料压缩屈服强度为150-400mpa、压缩极限强度为200-550mpa、延伸率为15-25%,所述zno增强复合材料的屈强比为0.6-0.9。

11.所述zno增强复合材料中zno的质量百分比为10-20%。

12.所述zno增强复合材料烧结压力为3gpa-6gpa。

13.所述zno增强复合材料压缩屈服强度为200-350mpa、压缩极限强度为300-500mpa、延伸率为15-23%。

14.所述zno增强复合材料的屈强比为0.6-0.8。

15.本发明还提供了一种gpa级高压作用下原位自生zno增强复合材料的制备方法,包括如下步骤:

16.s1:将纯度为99.9%的纯zn粉,在氩气保护环境下进行球磨活化;

17.s2:将球磨活化处理后的zn粉,在100-250℃下预氧化10-60min;

18.s3:将预氧化后的zn粉过筛,保证其粒度小于50μm;

19.s4:预压成直径为10mm,高度为10-20mm的圆柱形试样;

20.s5:将试样依次装入氮化硼套管、石墨套管、叶腊石中,两边用钼片、钢帽做导电封装,组装成套,然后将组装套放入六面顶压机的腔体位置,开始高压烧结;

21.s6:设定六面顶压机的压力为1gpa-6gpa,根据clausius-clapeyren方程并结合zn的熔点,制定加热温度为500-1000℃,将六面顶压机压力升高到预设压力,同时启动测温装置,以100-200℃/min的加热速度快速升温至预定温度,在该温度下保温30-120min后停止加热,温度借助水冷设备、导热模块以10-50℃/s的速度冷却快速降低至室温后,启动油泵

降低压力,取出试样。

22.所述步骤s1中球磨处理转速为200r/min,时间90min,球料比3:1,球磨在氩气保护下进行。

23.所述步骤s2中预氧化温度为100-200℃。

24.所述步骤s4中预压成型方式为冷压成型,成型压力为1-6mpa。

25.所述步骤s6中加热温度为700-900℃,并在该温度下保温30-60min后停止加热。

26.所述六面顶压机包括:

27.顶锤;

28.冷却外壳,所述冷却外壳内中空设置,所述冷却外壳上设有进水口和出水口;

29.储水箱,所述储水箱内储存有冷却水,所述冷却水的液面与储水箱内壁的上侧间距设置;

30.抽水泵;

31.冷却器;

32.真空泵;

33.第一三通阀,所述第一三通阀包括一个入口和两个出口;

34.其中,所述冷却外壳设在顶锤上用于对顶锤进行冷却降温,所述储水箱通过依次连接的抽水泵、冷却器与冷却外壳的进水口连接,所述冷却外壳的出水口连接第一三通阀的入口,所述第一三通阀的两个出口分别连接真空泵以及储水箱。

35.所述冷却外壳圆环形设置且套设在顶锤的外壁上,所述进水口和出水口分别设在冷却外壳的下侧和上侧。

36.所述六面顶压机还包括:

37.第一密封阀;

38.第二密封阀;

39.其中,所述第一密封阀和第二密封阀分别设在冷却外壳的进水口和出水口上。

40.所述六面顶压机还包括:

41.第二三通阀,所述第二三通阀包括一个出口和两个入口;

42.第三三通阀,所述第三三通阀包括一个入口和两个出口;

43.其中,所述抽水泵的进水端和出水端分别连接第二三通阀的出口和第三三通阀的入口,所述第二三通阀的一个入口与储水箱连接用于将冷却水导入抽水泵,所述第二三通阀的另一个入口通过第一导管与第一密封阀的远离冷却外壳的一端连接,所述第三三通阀的一个出口与冷却器连接,所述第三三通阀的另一个出口通过第二导管与储水箱连接。

44.所述第一三通阀的其中一个出口连接至储水箱内壁上侧,所述第二三通阀的其中一个入口连接至储水箱的底部。

45.本发明的有益效果为:

46.(1)制备了块体的zno增强复合材料,球磨使zn颗粒粒径均匀,通过预氧化处理,使得zn颗粒表面原位氧化自生一层zno外壳,通过冷压处理预压成型。高压烧结过程中,压力与温度的共同作用,使金属zn融化,穿透表面的zno外壳,熔融在一起。同时,gpa级的静水压力,使得在金属zn融化时,表面的zno外壳并不会彼此团聚漂浮,而是从连续的片状变为网状,最终变为颗粒状,钉扎在zn基体中,由于zno颗粒是在材料预氧化和烧结过程中原位自

生的,所以与zn基体有着良好的结合力,且细小均匀,起到了弥散强化和第二相强化的效果,显著提高了材料的力学性能。细小的zno颗粒增加了增强相的比表面积,使得复合材料有着更为适中的降解速率。作为增强相的zno生物相容性良好,使其可以用作生物植入材料使用,具有优异的医用价值。可通过控制预氧化的温度和时间来调整zno增强复合材料中zno的质量百分比。

47.(2)当需要对顶锤进行冷却时,使储水箱的底部依次连接导通第二三通阀、抽水泵、第三三通阀、冷却器、第一密封阀、冷却外壳,启动抽水泵使冷却水进入到冷却外壳内,从而对顶锤进行冷却,换热后的水从冷却外壳的出水口流出依次经过第二密封阀、第一三通阀进入到储水箱内储存,以此不断的循环,从而有效的对顶锤进行冷却,通过冷却外壳无需在顶锤内开设用于导流冷却水的导流通道,从而有效的保证了顶锤的强度,避免顶锤在使用的过程中损坏从而造成六面顶压机损坏。

48.(3)由于顶锤在使用的过程中是处于高温高压的环境下,所以当对顶锤冷却完成后以及顶锤工作使用前,切换第二三通阀和第三三通阀,使冷却外壳的进水口依次连接导通第一密封阀、第一导管、第二三通阀、抽水泵、第三三通阀、第二导管、储水箱,从而将冷却外壳内的冷却水从进水口抽出送回到储水箱内,使冷却外壳内保持中空的状态,然后关闭第一密封阀并切换第一三通阀使第二密封阀与真空泵连通,启动真空泵将冷却外壳内的空气抽出,使其内部为真空的状态,当到达真空状态后,关闭第二密封阀,从而使冷却外壳内完全密封并保持真空状态,内部真空设置的冷却外壳,能有效的对顶锤进行保温、隔热,从而减少热量的散失,并防止冷却水残留在冷却外壳内影响顶锤的正常工作使用。

附图说明

49.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

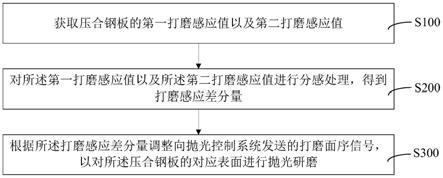

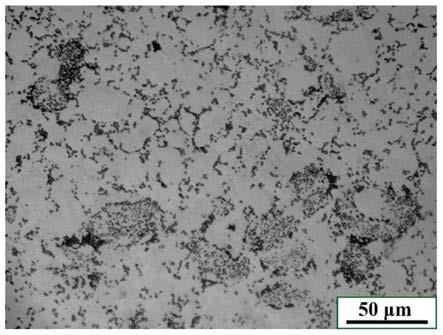

50.图1为本发明具体实施例3中高压烧结前原位自生zno增强复合材料的金相显微组织图。

51.图2为本发明具体实施例3中高压烧结后原位自生zno增强复合材料的金相显微组织图。

52.图3为本发明具体实施例3中经预氧化的zn基复合材料与实施例1中未经预氧化的zn基复合材料的x射线衍射对比图。

53.图4为本发明具体实施例3中高压烧结后zno增强复合材料的应力-应变曲线图。

54.图5为本发明具体实施例中六面顶压机的结构示意图。

具体实施方式

55.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

56.如图1-图5所示,本发明公开了一种gpa级高压作用下原位自生zno增强复合材料,按质量百分比计包括如下成分:zno:5-25wt.%,余量为zn,所述zno增强复合材料烧结压力为3gpa-6gpa,所述zno增强复合材料压缩屈服强度为200-350mpa、压缩极限强度为300-500mpa、延伸率为15-23%。

57.所述zno增强复合材料中zno的质量百分比为15.5%。

58.所述zno增强复合材料的屈强比为0.6-0.8。

59.本发明还提供了一种gpa级高压作用下原位自生zno增强复合材料的制备方法,包括如下步骤:

60.s1:将纯度为99.9%的纯zn粉,在氩气保护环境下进行球磨活化;

61.s2:将球磨活化处理后的zn粉,在100-220℃下预氧化10-60min;

62.s3:将预氧化后的zn粉过筛,保证其粒度小于50μm;

63.s4:预压成直径为10mm,高度为10-20mm的圆柱形试样;

64.s5:将试样依次装入氮化硼套管、石墨套管、叶腊石中,两边用钼片、钢帽做导电封装,组装成套,然后将组装套放入六面顶压机的腔体位置,开始高压烧结;

65.s6:设定六面顶压机的压力为3gpa-5gpa,根据clausius-clapeyren方程并结合zn的熔点,制定加热温度为700-900℃,将六面顶压机压力升高到预设压力,同时启动测温装置,以100-200℃/min的加热速度快速升温至预定温度,在该温度下保温30-60min后停止加热,温度借助水冷设备及导热模块以10-50℃/s的速度冷却快速降低至室温后,启动油泵降低压力,取出试样。

66.所述步骤s1中球磨处理转速为200r/min,时间90min,球料比3:1,球磨在氩气保护下进行。

67.所述步骤s2中zn粉预氧化时间60min,预氧化温度150℃。

68.所述步骤s4中预压成型方式为冷压成型,成型压力为1-6mpa。

69.所述六面顶压机包括:

70.顶锤1;

71.冷却外壳2,所述冷却外壳2内中空设置,所述冷却外壳2上设有进水口和出水口;

72.储水箱3,所述储水箱3内储存有冷却水,所述冷却水的液面与储水箱3内壁的上侧间距设置;

73.抽水泵4;

74.冷却器5;

75.真空泵6;

76.第一三通阀7,所述第一三通阀7包括一个入口和两个出口;

77.其中,所述冷却外壳2设在顶锤1上用于对顶锤1进行冷却降温,所述储水箱3通过依次连接的抽水泵4、冷却器5与冷却外壳2的进水口连接,所述冷却外壳2的出水口连接第一三通阀7的入口,所述第一三通阀7的两个出口分别连接真空泵6以及储水箱3;当需要对顶锤进行冷却时,使储水箱的底部依次连接导通第二三通阀、抽水泵、第三三通阀、冷却器、第一密封阀、冷却外壳,启动抽水泵使冷却水进入到冷却外壳内,从而对顶锤进行冷却,换热后的水从冷却外壳的出水口流出依次经过第二密封阀、第一三通阀进入到储水箱内储存,以此不断的循环,从而有效的对顶锤进行冷却,通过冷却外壳无需在顶锤内开设用于导

流冷却水的导流通道,从而有效的保证了顶锤的强度,避免顶锤在使用的过程中损坏从而造成六面顶压机损坏。

78.所述冷却外壳2圆环形设置且套设在顶锤1的外壁上,所述进水口和出水口分别设在冷却外壳2的下侧和上侧。

79.所述六面顶压机还包括:

80.第一密封阀8;

81.第二密封阀9;

82.其中,所述第一密封阀8和第二密封阀9分别设在冷却外壳2的进水口和出水口上。

83.所述六面顶压机还包括:

84.第二三通阀10,所述第二三通阀10包括一个出口和两个入口;

85.第三三通阀11,所述第三三通阀11包括一个入口和两个出口;

86.其中,所述抽水泵4的进水端和出水端分别连接第二三通阀10的出口和第三三通阀11的入口,所述第二三通阀10的一个入口与储水箱3连接用于将冷却水导入抽水泵4,所述第二三通阀10的另一个入口通过第一导管12与第一密封阀8的远离冷却外壳2的一端连接,所述第三三通阀11的一个出口与冷却器5连接,所述第三三通阀11的另一个出口通过第二导管13与储水箱3连接;由于顶锤在使用的过程中是处于高温高压的环境下,所以当对顶锤冷却完成后以及顶锤工作使用前,切换第二三通阀和第三三通阀,使冷却外壳的进水口依次连接导通第一密封阀、第一导管、第二三通阀、抽水泵、第三三通阀、第二导管、储水箱,从而将冷却外壳内的冷却水从进水口抽出送回到储水箱内,使冷却外壳内保持中空的状态,然后关闭第一密封阀并切换第一三通阀使第二密封阀与真空泵连通,启动真空泵将冷却外壳内的空气抽出,使其内部为真空的状态,当到达真空状态后,关闭第二密封阀,从而使冷却外壳内完全密封并保持真空状态,内部真空设置的冷却外壳,能有效的对顶锤进行保温、隔热,从而减少热量的散失,并防止冷却水残留在冷却外壳内影响顶锤的正常工作使用。

87.所述第一三通阀7的其中一个出口连接至储水箱3内壁上侧,所述第二三通阀10的其中一个入口连接至储水箱3的底部。

88.实施例1:

89.对纯度为99.9%的zn粉,进行球磨,转速为200r/min,时间90min,球料比3:1,球磨在氩气保护下进行。球磨后过筛处理,选取50μm左右粒径的粉末备用。将粉末装填进冷压模具,在2mpa压力下冷压成型,并保压5min。平整表面后依次装入组装套进行热压烧结。先升压至3gpa,压力到达预定值稳定后,以100℃/s的速度升温至700℃,保温保压30min后停止加热,借助六面顶压机的水冷设备和导热模块,冷却至室温后卸压,取出试样。

90.经测试,该zno增强复合材料中zno含量占比1.2wt.%,压缩屈服强度为92.3mpa,压缩极限强度为150.6mpa,延伸率15.5%,硬度值为54.7hv。在hank’s溶液中浸泡3个月后根据失重计算腐蚀速率为6.6μm/y。

91.实施例2:

92.对纯度为99.9%的zn粉,进行球磨,转速为200r/min,时间90min,球料比3:1,球磨在氩气保护下进行。球磨后过筛处理,选取50μm左右粒径的粉末进行预氧化处理,预氧化温度200℃,时间60min。将氧化后的粉末装填进冷压模具,在2mpa压力下冷压成型,并保压

5min。平整表面后依次装入氮化硼、石墨套和叶腊石中形成组装套进行热压烧结。先升压至6gpa,压力到达预定值稳定后,以100℃/s的速度升温至900℃,保温保压60min后停止加热,借助六面顶压机的水冷设备和导热模块,冷却至室温后卸压,取出试样。

93.经测试,该zno增强复合材料中zno含量占比23.5wt.%,压缩屈服强度为260.2mpa,压缩极限强度为357.2mpa,延伸率13.5%,硬度值为60.4hv。在hank’s溶液中浸泡3个月后根据失重计算腐蚀速率为85.9μm/y。

94.实施例3:(最优选)

95.对纯度为99.9%的zn粉,进行球磨,转速为200r/min,时间90min,球料比3:1,球磨在氩气保护下进行。球磨后过筛处理,选取50μm左右粒径的粉末进行预氧化处理,预氧化温度150℃,时间60min。将氧化后的粉末装填进冷压模具,在2mpa压力下冷压成型,并保压5min。平整表面后依次装入氮化硼、石墨套和叶腊石中形成组装套进行热压烧结。先升压至6gpa,压力到达预定值稳定后,以100℃/s的速度升温至900℃,保温保压60min后停止加热,借助六面顶压机的水冷设备和导热模块,冷却至室温后卸压,取出试样。

96.经测试,该zno增强复合材料中zno含量占比15.5wt.%,压缩屈服强度为321.6mpa,压缩极限强度为452.7mpa,延伸率19.6%,硬度值为55.3hv。在hank’s溶液中浸泡3个月后根据失重计算腐蚀速率为45.9μm/y。

97.实施例4:

98.对纯度为99.9%的zn粉,进行球磨,转速为200r/min,时间90min,球料比3:1,球磨在氩气保护下进行。球磨后过筛处理,选取50μm左右粒径的粉末进行预氧化处理,预氧化温度150℃,时间60min。将氧化后的粉末装填进冷压模具,在2mpa压力下冷压成型,并保压5min。平整表面后依次装入氮化硼、石墨套和叶腊石中形成组装套进行热压烧结。先升压至3gpa,压力到达预定值稳定后,以100℃/s的速度升温至900℃,保温保压30min后停止加热,借助六面顶压机的水冷设备和导热模块,冷却至室温后卸压,取出试样。

99.经测试,该zno增强复合材料中zno含量占比14.6wt.%,压缩屈服强度为269.6mpa,压缩极限强度为384.7mpa,延伸率18.4%,硬度值为54.8hv。在hank’s溶液中浸泡3个月后根据失重计算腐蚀速率为56.3μm/y。

100.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。