1.本技术涉及显示面板制造领域,尤其涉及一种产品不良成因分析的方法、设备及系统、存储介质。

背景技术:

2.近年来,随着人工智能和计算机软硬件的快速发展,计算机智能学习技术在制造业的各个领域得到了广泛的应用,如设备维护、智能监控、不良检测等领域。

3.在产品生产制造过程中,需依次经过多个工艺设备的处理,由于各生产工序或生产设备等因素的问题常常导致产品出现不良,而不良本质上是由工艺设备引起的。因此,确定工艺设备与不良的相关性,对定位不良、调整生产流程等有重要意义。

技术实现要素:

4.本技术实施例所要解决的问题是,提供一种产品不良成因分析的方法、设备及系统、存储介质,以克服现有技术依靠人工分析产品在生产过程中产生的不良原因难以满足日益增长的生产需求的问题。

5.为了解决上述技术问题,本技术实施例提供了一种产品不良成因分析的方法,包括:

6.获取至少两个产品样本对应的第一参数;所述第一参数为所述至少两个产品样本经过的生产设备的生产参数;

7.根据所述第一参数确定与所述待分析不良相关的不良生产设备;

8.获取所述不良生产设备的生产至少两个产品样本所使用的多组参数组合;其中,每组参数组合包括与所述至少两个产品样本一一对应的多个参数值;

9.根据所述参数组合,获得不良生产设备的不良参数,以获得至少两个产品样本发生所述待分析不良的成因。

10.本公开实施例提供的一种产品不良成因分析的方法可以设置为分析由多个生产设备生产的至少两个产品样本发生待分析不良的成因。

11.在示例性实施方式中,所述获取至少两个产品样本对应的第一参数之前,还包括:

12.通过图形界面接收用户设置的筛选条件;所述筛选条件包括工艺站点、生产设备、生产线、产品样本型号、生产时间和待分析不良的类型中的一个过多个;

13.根据所述筛选条件筛选出生产参数,根据所述生产参数对每个待分析不良首次检出的工艺站点进行定位,将定位到每个工艺站点的前段工艺站点首次检出的待分析不良进行过滤,得到每个工艺站点首次检出的待分析不良的产品样本。

14.在示例性实施方式中,所述根据所述生产参数对每个待分析不良首次检出的工艺站点进行定位,包括:分别将每个工艺站点作为当前分析的工艺站点,从所述生产参数中获取所述待分析不良在当前分析的工艺站点的前段工艺站点检测出的坐标以及在当前分析的工艺站点检测出的坐标,根据待分析不良在前段工艺站点检测的坐标和当前分析的工艺

站点检测出的坐标之间的欧式距离判断待分析不良是否为前段工艺站点检出。

15.在示例性实施方式中,所述根据待分析不良在前段工艺站点检测的坐标和当前分析的工艺站点检测出的坐标之间的欧式距离判断待分析不良是否为前段工艺站点检出,包括:

16.根据公式判断待分析不良是否为前段工艺站点首次检出,当ρ小于距离阈值时,判定待分析不良在前段站点首次检出,其中,(x1,y1)为待分析不良在当前分析的工艺站点的前段工艺站点检出的坐标,(x2,y2)为待分析不良在当前分析的工艺站点检测出的坐标,ρ为待分析不良在前段工艺站点检测的坐标和当前分析的工艺站点检测出的坐标之间的欧式距离。

17.在示例性实施方式中,所述根据所述生产参数对每个待分析不良首次检出的工艺站点进行定位之后,还包括:计算每个工艺站点检测出待分析不良定位到各个前段工艺站点的匹配率,并通过图形界面展示。

18.在示例性实施方式中,每个产品样本包含多个子产品样本;

19.所述计算每个工艺站点检测出待分析不良定位到各个前段工艺站点的匹配率,包括:

20.分别将每个工艺站点作为当前分析的工艺站点,对于每个当前分析的工艺站点,将当前分析的工艺站点的前段工艺站点首次检出待分析不良的子产品样本的数量与当前分析的工艺站点检测出待分析不良子产品样本的数量的比值。

21.在示例性实施方式中,每个产品样本包含多个子产品样本,所述根据所述筛选条件筛选出生产参数之后,还包括:

22.从所述待分析不良的产品样本的参数中获取待分析不良位置参数,根据所述待分析不良位置参数按照产品样本中的多个子样本在生产时在待分析不良位置处的排布方式划分成多个不良点位,将在选定的生产时间内经过多个不良点位的子产品样本通过图形界面展示,在图形界面中每个经过不良点位的子产品样本的位置显示检测出的待分析不良的数量。

23.在示例性实施方式中,所述对每个待分析不良首次检出的工艺站点进行定位之后,还包括:根据前段工艺站点首次检测待分析不良的坐标在所述图形界面形成各个工艺站点首次检出待分析不良的产品样本的分布图。

24.在示例性实施方式中,所述得到每个工艺站点首次检出的待分析不良的产品样本之后,还包括:获取每个工艺站点首次检出的待分析不良的产品样本的检测数据,根据所述检测数据进行统计得出统计数据,基于所述统计数据设置第二参数。

25.在示例性实施方式中,所述产品样本为显示面板母板,每个显示面板母板包含多个显示面板,所述检测数据包括产品样本的批次编号、产品样本编号、不良类型编号、不良点坐标;

26.所述根据所述检测数据进行统计得出统计数据,基于所述统计数据设置第二参数,包括:读取至少两个显示面板母板上的不良点坐标,将至少两个显示面板母板上的不良点坐标进行叠加,得到叠加后的坐标;

27.将叠加后的坐标通过聚类分析对不良点坐标进行分类得到不良分类结果,所述不

良分类结果包括至少一类不良点集;

28.基于所述不良分类结果设置第二参数。

29.在示例性实施方式中,所述读取至少两个显示面板母板上的不良点坐标之后,还包括将至少两个显示面板母板上的不良点坐标转化为图像坐标系;在示例性实施方式中,所述将至少两个显示面板母板上的不良点坐标转化为图像坐标系包括:建立至少两个显示面板母板不良点坐标系与图像坐标系之间的映射关系,根据映射关系将显示面板母板坐标系中的不良点坐标转化为图像坐标系中的坐标。

30.在示例性实施方式中,所述映射关系为:

31.其中,为旋转矩阵,θ为旋转角度;为平移矩阵;

32.所述根据映射关系将显示面板母板坐标系中的不良点坐标转化为图像坐标系中的坐标,包括:将显示面板母板坐标系中的不良点坐标(xi,yi)通过转化公式转化为图像坐标系中的坐标(xi,yi)。

33.在示例性实施方式中,所述将叠加后的坐标通过聚类分析对不良点坐标进行分类得到不良分类结果,包括:将由多个不良点坐标(xi,yi)构成的点集r中间距d≤d的点划分为一类点集,通过层次聚类的算法得到不良分类结果c={c1,c2,c3,...,cn},且n≥1;其中,ci为点集且点数大于或等于1,d为类间最大距离。

34.在示例性实施方式中,所述产品样本为显示面板母板,每个显示面板母板包含多个显示面板,所述检测数据包括产品样本的批次编号、产品样本编号、不良类型编号;

35.所述根据所述检测数据进行统计得出统计数据,基于所述统计数据设置第二参数,包括:根据所述检测数据计算每个产品样本的不良比率,基于多个产品样本的不良比率设置第二参数。

36.在示例性实施方式中,所述基于多个产品样本的不良比率设置第二参数。之后,还包括:根据统计数据生成不良比率的分布图,根据所述第二参数划分正负样本。

37.在示例性实施方式中,所述根据所述第一参数确定与所述待分析不良相关的不良生产设备,包括:

38.确定每个产品样本的样本类型,根据确定的样本类型和第一参数对至少两个产品样本的第一参数进行统计获得良率数据;所述样本类型包括良样本和不良样本两种,所述良率数据包括:至少两个产品样本的良率统计数据,和/或至少两个产品样本经过生产设备的良率统计数据;其中,至少两个产品样本的良率统计数据包括:产品样本的总数、至少两个产品样本中的良样本总数、至少两个产品样本中的不良样本总数;至少两个产品样本经过生产设备的良率统计数据包括:至少两个产品样本中经过生产设备的样本总数、至少两个产品样本中经过生产设备的良样本总数和至少两个产品样本中经过生产设备的不良样

本总数;

39.根据所述良率数据获得所述生产设备的影响参数;

40.根据所述至少两个产品样本生产设备的影响参数确定不良生产设备。

41.在示例性实施方式中,所述生产设备的影响参数为生产设备的基尼系数;

42.所述根据所述良率数据,获得所述生产设备的影响参数,包括:根据所述良率数据计算每个生产设备的基尼系数;每个生产设备的基尼系数根据公式

43.计算得到;

44.其中,g为生产设备的基尼系数,s1为至少两个产品样本中经过生产设备的样本总数,s2为至少两个产品样本中经过生产设备的不良样本的总数,s3为至少两个产品样本中经过样本生产设备的良样本的总数,t1为产品样本的总数,t2为至少两个产品样本中的不良样本的总数,t3为至少两个产品样本中的良样本的总数。

45.在示例性实施方式中,所述根据所述至少两个产品样本生产设备的影响参数确定不良生产设备包括:对至少两个产品样本的生产设备的基尼系数进行排序,将基尼系数最小的生产设备确定为所述不良生产设备。

46.在示例性实施方式中,所述根据所述参数组合,获得不良生产设备的不良参数,包括:

47.确定每个产品样本的样本类型;

48.对于每组参数组合中与所述至少两个产品样本对应的多个参数值,分别以任意一个或多个参数值作为切分点根据所述产品样本的样本类型计算基尼系数,得到每组参数组合中多个切分点所对应的多个基尼系数,对多个基尼系数进行排序,将最小的基尼系数所对应的切分点作为最优切分点;

49.对多组参数组合中多个最优切分点所对应的最小基尼系数以升序进行排序,将排序靠后的基尼系数所对应的参数组合确定为不良生产设备的不良参数。

50.在示例性实施方式中,所述以任意一个参数值作为切分点并根据所述产品样本的样本类型计算基尼系数,通过以下公式计算:

[0051][0052]

其中,|x|为每组参数组合x中任一个参数值作为切分点时,位于所述切分点的指定侧的产品样本的个数;k为产品不良的分类类别,取值为2;|ck|为根据所述产品样本的样本类型确定的位于所述切分点的指定侧的产品样本中第k类的产品样本的个数。

[0053]

在示例性实施方式中,所述以多个参数值作为切分点并根据所述产品样本的样本类型计算基尼系数,通过以下公式计算:

[0054][0055]

其中,|xi|为每组参数组合x中n个参数值作为切分点时,位于n个切分点的指定侧的产品样本的个数;k为产品不良的分类类别,取值为2;|ck为根据所述产品样本的样本类

型确定的位于所述切分点的指定侧的产品样本中第k类的产品样本的个数;其中,n≥2。

[0056]

在示例性实施方式中,所述获取所述不良生产设备的生产至少两个产品样本所使用的多组参数组合之后,还包括:

[0057]

过滤掉不良生产设备待分析不良非高发时间区的产品样本,获得不良生产设备待分析不良高发时间区的产品样本;

[0058]

所述至少两个产品样本所使用的多组参数组合为不良生产设备的生产待分析不良高发时间区的至少两个产品样本的多组参数组合。

[0059]

在示例性实施方式中,所述根据所述第一参数确定与所述待分析不良相关的不良生产设备之前,还包括:获取至少两个产品样本对应的第二参数。

[0060]

所述确定每个产品样本的样本类型包括:根据至少两个产品样本的第二参数确定每个产品样本的样本类型。

[0061]

另一方面,本公开实施例还提供了一种产品不良成因分析的设备包括存储器、处理器以及存储在存储器上并可在处理器上运行的计算机程序,以执行:

[0062]

获取至少两个产品样本对应的第一参数;所述第一参数为所述至少两个产品样本经过的生产设备的生产参数;

[0063]

根据所述第一参数确定与所述待分析不良相关的不良生产设备;

[0064]

获取所述不良生产设备的生产至少两个产品样本所使用的多组参数组合;其中,每组参数组合包括与所述至少两个产品样本一一对应的多个参数值;

[0065]

根据所述参数组合,获得不良生产设备的不良参数,以获得至少两个产品样本发生所述待分析不良的成因。

[0066]

再一方面,本公开实施例还提供了一种产品不良成因分析的系统,包括:分布式存储设备和分析设备;

[0067]

所述分布式存储设备,设置为存储生产设备生产过程中至少两个产品样本经过的生产设备的生产参数;

[0068]

所述分析设备包括一个或多个处理器,所述一个或多个处理器设置为执行以下操作:

[0069]

获取至少两个产品样本对应的第一参数;所述第一参数为所述至少两个产品样本经过的生产设备的生产参数;

[0070]

根据所述第一参数确定与所述待分析不良相关的不良生产设备;

[0071]

获取所述不良生产设备的生产至少两个产品样本所使用的多组参数组合;其中,每组参数组合包括与所述至少两个产品样本一一对应的多个参数值;

[0072]

根据所述参数组合,获得不良生产设备的不良参数,以获得至少两个产品样本发生所述待分析不良的成因。

[0073]

又一方面,本公开实施例还提供了一种计算机可读存储介质,所述存储介质用于存储计算机程序指令,其中,所述计算机程序指令运行时可实现上述任意一实施例所述的产品不良成因分析的方法。

[0074]

与相关技术相比,本技术的一种产品不良成因分析的方法、设备及系统、存储介质,通过获取至少两个产品样本对应的第一参数,根据第一参数,确定与待分析不良相关的不良生产设备,获取不良生产设备的生产至少两个产品样本所使用的多组参数组合,根据

参数组合,获得不良生产设备的不良参数,以获得至少两个产品样本发生待分析不良的成因;能够从多个生产设备中确定不良生产设备,以及从多组参数数据中确定不良相关参数,减少了人工参与、提高了不良原因分析的效率,克服了现有技术依靠人工分析产品在生产过程中产生的不良原因难以满足日益增长的生产需求的问题。

[0075]

本技术的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本技术而了解。本技术的其他优点可通过在说明书以及附图中所描述的方案来实现和获得。

附图说明

[0076]

附图用来提供对本技术技术方案的理解,并且构成说明书的一部分,与本技术的实施例一起用于解释本技术的技术方案,并不构成对本技术技术方案的限制。

[0077]

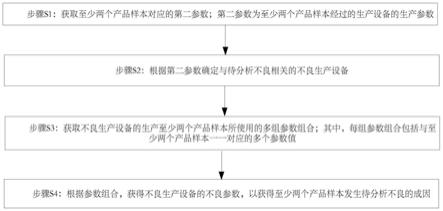

图1所示为本公开实施例提供的一种产品不良成因分析的方流程图;

[0078]

图2所示为一种数据处理系统模块示意图;

[0079]

图3所示为一种数据处理系统模块示意图;图4所示为本公开示例性实施例提供的一种产品不良成因分析的方流程图;

[0080]

图5a-图5c所示为本公开示例性实施例提供的三个前段工艺站点首次检测出待分析不良的分布图;

[0081]

图6所示为本公开示例性实施例提供的一种对多个产品样本正负样本划分的结果显示示意图;

[0082]

图7所示为本公开示例性实施例提供的一种不良生产设备待分析不良高发时间区的产品样本显示示意图;

[0083]

图8所示为本公开示例性实施例提供的一种产品不良成因分析的设备模块框图;

[0084]

图9所示为本公开示例性实施例提供的一种产品不良成因分析的系统模块框图。

具体实施方式

[0085]

为使本发明的目的、技术方案和优点更加清楚明白,下文中将结合附图对本发明的实施例进行详细说明。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互任意组合。

[0086]

除非另外定义,本技术实施例公开使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本技术实施例中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。“包括”或者“包含”等类似的词语一直出该词前面的元件或误检涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者误检。

[0087]

在本说明书中,为了方便起见,使用“中部”、“上”、“下”、“前”、“后”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示方位或位置关系的词句以参照附图说明构成要素的位置关系,仅是为了便于描述本说明书和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。构成要素的位置关系根据描述各构成要素的方向适当地改变。因此,不局限于在说明书中说明的词句,根据情况可以适当地更换。

[0088]

在本说明书中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解。例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间件间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以结合具体情况理解上述术语在本发明中的具体含义。

[0089]

相关技术中,在产品生产制造过程中,生产工艺比较复杂,比如生产有机发光二极管(organic light emitting diode,简称oled)显示面板,生产工序高度整合,所涉及的工序、工艺和设备繁多,加之生产的产品数量较为庞大,生产oled显示面板的产线突发不良和未知不良也较多,依靠人工分析产品在生产过程中产生的不良原因,存在耗时长、效率低、经验难以统一解读难的问题,从而导致人工查找造成不良的原因较为困难,数据处理的时效和准确率都受到限制,难以满足日益增长的生产需求。

[0090]

为了解决现有技术依靠人工分析产品在生产过程中产生的不良原因难以满足日益增长的生产需求的问题,本技术实施例提供了一种产品不良成因分析的方法,可以包括:

[0091]

获取至少两个产品样本对应的第一参数;第一参数为至少两个产品样本经过的生产设备的生产参数;

[0092]

根据第一参数确定与待分析不良相关的不良生产设备;

[0093]

获取不良生产设备的生产至少两个产品样本所使用的多组参数组合;其中,每组参数组合包括与至少两个产品样本一一对应的多个参数值;

[0094]

根据参数组合,获得不良生产设备的不良参数,以获得至少两个产品样本发生待分析不良的成因。

[0095]

本公开实施例提供的一种产品不良成因分析的方法可以设置为分析由多个生产设备生产的至少两个产品样本发生待分析不良的成因。

[0096]

本技术实施例提供的产品不良成因分析的方法,通过获取至少两个产品样本对应的第一参数,根据第一参数,确定与待分析不良相关的不良生产设备,获取不良生产设备的生产至少两个产品样本所使用的多组参数组合,根据参数组合,获得不良生产设备的不良参数,以获得至少两个产品样本发生待分析不良的成因;能够从多个生产设备中确定不良生产设备,以及从多组参数数据中确定不良相关参数,减少了人工参与、提高了不良原因分析的效率,克服了现有技术依靠人工分析产品在生产过程中产生的不良原因难以满足日益增长的生产需求的问题。

[0097]

如图1所示,本公开示例性实施例提供的一种产品不良成因分析的方法可以包括步骤s1-s4:

[0098]

步骤s1:获取至少两个产品样本对应的第一参数;第一参数为至少两个产品样本经过的生产设备的生产参数;

[0099]

步骤s2:根据第一参数确定与待分析不良相关的不良生产设备;

[0100]

步骤s3:获取不良生产设备的生产至少两个产品样本所使用的多组参数组合;其中,每组参数组合包括与至少两个产品样本一一对应的多个参数值;

[0101]

步骤s4:根据参数组合,获得不良生产设备的不良参数,以获得至少两个产品样本发生待分析不良的成因。

[0102]

在本公开实施例中,所述不良生产设备为在生产过程中发生所述待分析不良的生

产设备。

[0103]

在示例性实施方式中,上述步骤s1之前还可以包括:

[0104]

步骤s11:通过图形界面接收用户设置的筛选条件;筛选条件包括工艺站点、生产设备、生产线、产品样本型号、生产时间和待分析不良的类型中的一个过多个;

[0105]

步骤s12:根据筛选条件筛选出生产参数,根据生产参数对每个待分析不良首次检出的工艺站点进行定位,将定位到每个工艺站点的前段工艺站点首次检出的待分析不良进行过滤,得到每个工艺站点首次检出的待分析不良的产品样本。

[0106]

在示例性实施方式中,上述步骤s12中,根据生产参数对每个待分析不良首次检出的工艺站点进行定位,可以包括:分别将每个工艺站点作为当前分析的工艺站点,从生产参数中获取待分析不良在当前分析的工艺站点的前段工艺站点检测出的坐标以及在当前分析的工艺站点检测出的坐标,根据待分析不良在前段工艺站点检测的坐标和当前分析的工艺站点检测出的坐标之间的欧式距离判断待分析不良是否为前段工艺站点检出。

[0107]

在示例性实施方式中,上述根据待分析不良在前段工艺站点检测的坐标和当前分析的工艺站点检测出的坐标之间的欧式距离判断待分析不良是否为前段工艺站点检出,可以包括:

[0108]

根据公式判断待分析不良是否为前段工艺站点首次检出,当ρ小于距离阈值时,判定待分析不良在前段站点首次检出,其中,(x1,y1)为待分析不良在当前分析的工艺站点的前段工艺站点检出的坐标,(x2,y2)为待分析不良在当前分析的工艺站点检测出的坐标,ρ为待分析不良在前段工艺站点检测的坐标和当前分析的工艺站点检测出的坐标之间的欧式距离。在示例性实施方式中,距离阈值可以为5微米至20微米,例如,欧式距离ρ《10微米。

[0109]

在示例性实施方式中,上述步骤s12中,根据生产参数对每个待分析不良首次检出的工艺站点进行定位之后,还可以包括:计算每个工艺站点检测出待分析不良定位到各个前段工艺站点的匹配率,并通过图形界面展示。在本公开实施例中,计算每个工艺站点检测出待分析不良定位到各个前段工艺站点的匹配率可以在步骤s12中执行,也可以在步骤s1以后执行,例如可以在步骤s2-s4中任一步骤中执行,或者在步骤s4之后执行。

[0110]

在示例性实施方式中,每个产品样本可以包含多个子产品样本;

[0111]

上述计算每个工艺站点检测出待分析不良定位到各个前段工艺站点的匹配率,可以包括:

[0112]

分别将每个工艺站点作为当前分析的工艺站点,对于每个当前分析的工艺站点,将当前分析的工艺站点的前段工艺站点首次检出待分析不良的子产品样本的数量与当前分析的工艺站点检测出待分析不良子产品样本的数量的比值。

[0113]

在示例性实施方式中,上述每个产品样本可以包含多个子产品样本,在执行上述步骤s12中根据筛选条件筛选出生产参数之后,还可以包括:

[0114]

步骤m11:从待分析不良的产品样本的参数中获取待分析不良位置参数,根据待分析不良位置参数按照产品样本中的多个子样本在生产时在待分析不良位置处的排布方式划分成多个不良点位,将在选定的生产时间内经过多个不良点位的子产品样本通过图形界面展示,在图形界面中每个经过不良点位的子产品样本的位置显示检测出的待分析不良的

数量。

[0115]

在本公开实施例中,步骤m11可以在步骤s12之后执行,也可以在步骤s2-s4中任一步骤执行,或者在步骤s4之后执行,本公开在此不做限定。

[0116]

在示例性实施方式中,对每个待分析不良首次检出的工艺站点进行定位之后,还可以包括:根据前段工艺站点首次检测待分析不良的坐标在图形界面形成各个工艺站点首次检出待分析不良的产品样本的分布图。

[0117]

在示例性实施方式中,上述步骤s12之后,还可以包括:

[0118]

步骤h11:获取每个工艺站点首次检出的待分析不良的产品样本的检测数据;

[0119]

步骤h12:根据检测数据进行统计得出统计数据;

[0120]

步骤h13:基于统计数据设置第二参数。

[0121]

在示例性实施方式中,产品样本可以为显示面板母板,每个显示面板母板可以包含多个显示面板,步骤h11中获取的检测数据可以包括产品样本的批次编号、产品样本编号、不良类型编号、不良点坐标;

[0122]

上述步骤h12可以包括步骤h121-步骤h123:

[0123]

步骤h121:读取至少两个显示面板母板上的不良点坐标;

[0124]

步骤h122:将至少两个显示面板母板上的不良点坐标进行叠加,得到叠加后的坐标;

[0125]

步骤h123:将叠加后的坐标通过聚类分析对不良点坐标系进行分类得到不良分类结果,所述不良分类结果包括至少一类不良点集。

[0126]

在示例性实施方式中,上述步骤h13可以包括:基于不良分类结果设置第二参数。

[0127]

在示例性实施方式中,步骤h121之后还可以包括:将至少两个显示面板母板上的不良点坐标转化为图像坐标系。将至少两个显示面板母板上的不良点坐标转化为图像坐标系可以在步骤h122之前执行,也可以在步骤h122之后执行。

[0128]

在示例性实施方式中,将至少两个显示面板母板上的不良点坐标转化为图像坐标系,可以包括:建立至少两个显示面板母板不良点坐标系与图像坐标系之间的映射关系,根据映射关系将显示面板母板坐标系中的不良点坐标转化为图像坐标系中的坐标。

[0129]

在示例性实施方式中,映射关系为:

[0130]

其中,为旋转矩阵,θ为旋转角度;为平移矩阵;

[0131]

根据映射关系将显示面板母板坐标系中的不良点坐标转化为图像坐标系中的坐标,包括:将显示面板母板坐标系中的不良点坐标(xi,yi)通过转化公式转化为图像坐标系中的坐标(xi,yi)。

[0132]

在示例性实施方式中,上述步骤h123可以包括:将由多个不良点坐标(xi,yi)构成的点集r中间距d≤d的点划分为一类点集,通过层次聚类的算法得到不良分类结果c={c1,

c2,c3,...,cn},且n≥1;其中,ci为点集且点数大于或等于1,d为类间最大距离。在本公开实施例中,每个ci表示一个聚类分类结果,c1、c2、c3、

……cn

分别表示n个聚类分类结果。

[0133]

在示例性实施方式中,步骤h122之后、步骤h123之前,还可以包括:将少于预设数量不良点的显示面板母板过滤掉,得到过滤后的显示面板的坐标系;步骤h123可以包括:通过聚类分析对过滤后的不良点坐标系进行分类得到不良分类结果。

[0134]

在示例性实施方式中,产品样本为显示面板母板,每个显示面板母板包含多个显示面板,检测数据包括产品样本的批次编号、产品样本编号、不良类型编号;上述步骤h12可以包括:根据检测数据计算每个产品样本的不良比率;上述步骤h13可以包括:基于多个产品样本的不良比率设置第二参数。

[0135]

在示例性实施方式中,上述步骤h13之后,还可以包括:根据统计数据生成不良比率的分布图,根据第二参数划分正负样本。

[0136]

在示例性实施方式中,步骤s2可以包括步骤s21-步骤s23:

[0137]

步骤s21:第二参数确定每个产品样本的样本类型,根据确定的样本类型和第一参数对至少两个产品样本的第一参数进行统计获得良率数据;样本类型包括良样本和不良样本两种,良率数据包括:至少两个产品样本的良率统计数据,和/或至少两个产品样本经过生产设备的良率统计数据;其中,至少两个产品样本的良率统计数据包括:产品样本的总数、至少两个产品样本中的良样本总数、至少两个产品样本中的不良样本总数;至少两个产品样本经过生产设备的良率统计数据包括:至少两个产品样本中经过生产设备的样本总数、至少两个产品样本中经过生产设备的良样本总数和至少两个产品样本中经过生产设备的不良样本总数;

[0138]

步骤s22:根据良率数据获得生产设备的影响参数;

[0139]

步骤s23:根据至少两个产品样本生产设备的影响参数确定不良生产设备。

[0140]

在示例性实施方式中,上述生产设备的影响参数为生产设备的基尼系数;

[0141]

步骤s22可以包括:根据良率数据计算每个生产设备的基尼系数;每个生产设备的基尼系数根据公式

[0142]

计算得到;

[0143]

其中,g为生产设备的基尼系数,s1为至少两个产品样本中经过生产设备的样本总数,s2为至少两个产品样本中经过生产设备的不良样本的总数,s3为至少两个产品样本中经过样本生产设备的良样本的总数,t1为产品样本的总数,t2为至少两个产品样本中的不良样本的总数,t3为至少两个产品样本中的良样本的总数。

[0144]

在示例性实施方式中,步骤s23可以包括:对至少两个产品样本的生产设备的基尼系数进行排序,将基尼系数最小的生产设备确定为述不良生产设备。

[0145]

在示例性实施方式中,上述步骤s3中,根据参数组合,获得不良生产设备的不良参数,可以包括步骤s30-s32:

[0146]

步骤s30:确定每个产品样本的样本类型;

[0147]

步骤s31:对于每组参数组合中与至少两个产品样本对应的多个参数值,分别以任意一个或多个参数值作为切分点根据产品样本的样本类型计算基尼系数,得到每组参数组合中多个切分点所对应的多个基尼系数,对多个基尼系数进行排序,将最小的基尼系数所对应的切分点作为最优切分点;

[0148]

步骤s32:对多组参数组合中多个最优切分点所对应的最小基尼系数以升序进行排序,将排序靠后的基尼系数所对应的参数组合确定为不良生产设备的不良参数。

[0149]

在示例性实施方式中,步骤s31中,以任意一个参数值作为切分点并根据产品样本的样本类型计算基尼系数,通过以下公式计算:

[0150][0151]

其中,|x|为每组参数组合x中任一个参数值作为切分点时,位于切分点的指定侧的产品样本的个数;k为产品不良的分类类别,取值为2;|ck|为根据产品样本的样本类型确定的位于切分点的指定侧的产品样本中第k类的产品样本的个数。

[0152]

在示例性实施方式中,步骤s31中,以多个参数值作为切分点并根据产品样本的样本类型计算基尼系数,通过以下公式计算:

[0153][0154]

其中,|xi|为每组参数组合x中n个参数值作为切分点时,位于n个切分点的指定侧的产品样本的个数;k为产品不良的分类类别,取值为2;|ck为根据产品样本的样本类型确定的位于切分点的指定侧的产品样本中第k类的产品样本的个数;其中,n≥2。

[0155]

在示例性实施方式中,步骤s3之后,还可以包括步骤n11-步骤n12:

[0156]

步骤n11:过滤掉不良生产设备待分析不良非高发时间区的产品样本,获得不良生产设备待分析不良高发时间区的产品样本;

[0157]

步骤n12:至少两个产品样本所使用的多组参数组合为不良生产设备的生产待分析不良高发时间区的至少两个产品样本的多组参数组合。

[0158]

在示例性实施方式中,上述步骤s2之前,还可以包括:获取至少两个产品样本对应的第二参数;上述步骤s30和步骤s21中,确定每个产品样本的样本类型可以包括:根据至少两个产品样本的第二参数确定每个产品样本的样本类型。在本公开实施例中,获取至少两个产品样本对应的第二参数可以参考上述步骤h13,在此不再赘述。

[0159]

在示例性实施方式中,步骤s3之后,还可以包括:根据不良相关参数所对应的最优切分点确定不良相关参数产生待分析不良的参数值范围。

[0160]

为了解决现有技术依靠人工分析产品在生产过程中产生的不良原因难以满足日益增长的生产需求的问题,本公开实施例还提供一种数据处理系统,数据处理系统应用于产品不良成因分析。如图2所示,数据处理系统100包括数据处理装置300、显示装置200和分布式存储装置400。数据处理装置300分别与显示装置200和分布式存储装置400耦接。

[0161]

分布式存储装置400被配置为存储多个样本生产设备(或称为工厂设备)产生的生产数据。例如,多个样本生产设备产生的生产数据包括多个样本生产设备的生产记录;例如,生产记录包括多个样本在生产过程中经过的样本生产设备的信息和出现不良类型的信

息,每个样本在生产过程中经历多个样本生产设备,每个样本生产设备参与且仅参与多个样本中部分样本的生产过程。

[0162]

其中,分布式存储装置中存储有相对完整的数据(如一个数据库)。分布式存储装置可以包括多个硬件的存储器,且不同的硬件存储器分布在不同物理位置(如在不同工厂,或在不同生产线),并通过无线传输(例如网络等)实现相互之间信息的传递,从而使得数据是分布式关系的,但在逻辑上构成一个基于大数据技术的数据库。

[0163]

参考图3,大量不同样本生产设备的原始数据存储在相应的生产制造系统中,如yms(yield management system,良率管理系统)、fdc(fault detection&classification,错误侦测及分类)、mes(manufacturing execution system,制造执行系统)等系统的关系型数据库(如oracle、mysql等)中,而这些原始数据可通过数据抽取工具(如sqoop、kettle等)进行原表抽取以传输给分布式存储装置(如分布式文件系统(hadoop distributed file system,hdfs)),以降低对样本生产设备和生产制造系统的负载,便于后续分析设备的数据读取。

[0164]

分布式存储装置中的数据可采用hive工具或hbase数据库格式存储。例如,根据hive工具,以上原始数据先存储在数据湖中;之后,可继续在hive工具中按照数据的应用主题、场景等进行数据清洗、数据转换等预处理,得到具有不同主题(如生产履历主题、检测数据主题、设备数据主题)的数据仓库,以及具有不同场景(如设备分析场景、参数分析场景)的数据集市。以上数据集市可再通过不同的api接口,与显示设备、分析设备等连接,以实现与这些设备间的数据交互。

[0165]

其中,由于涉及多个工厂的多个样本生产设备,故以上原始数据的数据量是很大的。例如,所有样本生产设备每天产生的原始数据可能有几百g,每小时产生的数据也可能有几十g。在对工厂的海量数据分析时,需要将工厂数据库的数据抽取到分布式文件系统中,一方面不会对原始数据造成破坏,另一方面提高了数据分析效率。

[0166]

示例性地,分布式存储装置400可以是一个存储器,可以是多个存储器,也可以是多个存储元件的统称。例如,存储器可以包括:随机存储器(random access memory,ram),双倍速率同步动态随机存储器(double data rate synchronous dynamic random access memory,ddr sram),也可以包括非易失性存储器(non-volatile memory),例如磁盘存储器,闪存(flash)等。

[0167]

数据处理装置300被配置为实现如下述任一实施例所述的数据处理方法。例如,数据处理装置300可以获取多个样本生产设备的生产记录,根据多个样本生产设备的生产记录,确定每个样本生产设备对应的影响参数,根据影响参数,确定样本生产设备与样本出现不良类型的相关性。

[0168]

显示装置200被配置为显示界面。例如,该界面可以包括下文所述的第一界面、第二界面和第三界面等。例如,显示装置200可以显示数据处理装置300的处理结果(例如影响参数)。

[0169]

示例性地,显示装置可以是显示器,还可以是包含显示器的产品,例如电视机、电脑(一体机或台式机)、计算机、平板电脑、手机、电子画屏等。示例性地,该显示装置可以是显示不论运动(例如,视频)还是固定(例如,静止图像)的且不论文字还是的图像的任何装置。更明确地说,预期所述实施例可实施在多种电子装置中或与多种电子装置关联,所述多

种电子装置例如(但不限于)游戏控制台、电视监视器、平板显示器、计算机监视器、汽车显示器(例如,里程表显示器等)、导航仪、座舱控制器和/或显示器、电子相片、电子广告牌或指示牌、投影仪、建筑结构、包装和美学结构(例如,对于一件珠宝的图像的显示器)等。

[0170]

示例性地,文中所述的显示装置可包括一个或多个显示器,包括一个或多个具有显示功能的终端,从而数据处理装置可将其处理后的数据(例如影响参数)发送给显示装置,显示装置再将其显示出来。也就是说,通过该显示装置的界面(也即用户交互界面),可实现用户与样本不良成因分析的系统的完全交互(控制和接收结果)。

[0171]

在示例性实施方式中,本公开方法可用于显示面板生产线;例如可用于在显示面板(如液晶显示面板、有机发光二极管显示面板等)的生产过程中,确定显示面板生产线的各工艺设备与不良类型的相关性。当然,本公开实施例也可用于其它产品。在示例性实施方式中,每个产品样本可以包括多个子产品样本,例如,产品样本可以包括显示面板母板(glass),显示面板母板包括多个显示面板(panel),显示面板为显示面板母板的子产品样本。例如,显示面板母板还包括基板,多个显示面板设置于基板上。在一实施例中,该基板可以包括:玻璃等刚性基板(或称为硬质基板),或者pi(polyimide,聚酰亚胺)等柔性基板;还可以包括:设置在刚性基板或柔性基板上的缓冲层等薄膜。下面详细介绍一种产品不良成因分析的方法,如图4所示:

[0172]

步骤101:通过图形界面接收用户设置的筛选条件,根据筛选条件筛选出生产参数、待分析不良的类型;其中,筛选条件包括待分析不良的类型、生产线(即工厂)、工艺站点、工艺设备(即生产设备)、产品样本型号、生产时间,生产参数包括待分析不良对应的产品样本型号、待分析不良产生的时间。

[0173]

在本公开中,所述的“不良”是指产品样本中的质量缺陷,这些缺陷可能导致产品样本品质降低甚至报废,也可能导致样本需要进行返工或修复。也就是说,本公开中产品样本不良可根据需要分为不同类型。例如,可根据不良对样本性能的直接影响进行分类,如亮线不良、暗线不良、萤火虫不良(hot spot)等;或者,也可根据不良的具体成因进行分类,如信号线短路不良、对位不良等;或者,也可根据不良的大体成因进行分类,如阵列工艺不良、彩膜工艺不良等;或者,也可根据不良的严重程度进行分类,如导致报废的不良、导致降低品质的不良等;或者,也可不区分不良的种类,即只要样本存在任何不良,即认为其有不良,反之则认为其无不良。

[0174]

由于有多种不良类型,用户可以在图形界面输入一种不良类型,该不良类型为待分析的不良类型。即本实施例是针对其中一种不良类型来实现的;或者说,每次可以获取引起产品不良类型的原因(即参数)。例如,用户通过图形界面选择的待分析不良类型为信号线短路不良,或者对位不良等。

[0175]

在本公开中,许多产品(例如显示面板)都是通过生产线生产的,每条生产线包括多个工艺站点,每个工艺站点用于对产品(包括半成品)进行一定的处理(如清洗、沉积、曝光、刻蚀、对盒、检测等)。同时,每个工艺站点通常有多个用于进行同样处理的产品样本生产设备(也即工艺设备);当然,虽然理论上进行的处理相同,但不同工艺设备由于型号、状态等的不同,故实际的处理效果并不完全相同。在此情况下,每个产品样本的生产过程需要经过多个工艺站点,且不同产品样本在生产过程中经过的工艺站点可能不同;而经过同一工艺站点的样本也可能由其中的不产品同样本生产设备处理。因此,在一条生产线中,每个

产品样本生产设备都会参与部分产品样本的生产过程,但不是参与全部产品样本的生产过程,即每个生产设备都参与且仅参与部分产品样本的生产过程。

[0176]

在本公开中,通过图形界面接收用户选择的生产线(即工厂)、工艺站点和工艺设备(即生产设备)、生产时间、产品样本型号,可以从众多生产线、工艺站点、工艺设备中筛选出待特定时间内选定的产品样本型号的某一个待分析不良的生产设备,从而缩小造成待分析不良成因的生产设备和产品样本的范围,提高不良成因的分析效率。例如,用户通过图形界面选择的生产线为eac2、选择的工艺站点为c21000r、选择的设备为7cccr01、选择的生产时间为2021年11月1、选择的产品样本型号为61l。

[0177]

本公开中,选择的生产时间可以选择具体某一天的日期,或者某一天某一个时间段,本公开在此不做限定。

[0178]

步骤102:每个产品样本包含多个子产品样本,根据生产参数对每个待分析不良首次检出的工艺站点进行定位,得出待分析不良在每个工艺站点的前段各个工艺站点首次检出的子产品样本的数量,并将前段工艺站点首次检出的待分析不良进行过滤得到每个的工艺站点首次检出的待分析不良的子产品产样本的数量。

[0179]

在本公开中,根据生产参数对每个待分析不良首次检出的工艺站点进行定位,可以包括:分别将每个工艺站点作为当前分析的工艺站点,从生产参数中获取待分析不良在当前分析的工艺站点的前段工艺站点检测出的坐标以及在当前分析的工艺站点检测出的坐标,根据待分析不良在前段工艺站点检测的坐标和当前分析的工艺站点检测出的坐标之间的欧式距离判断待分析不良是否为前段工艺站点检出。

[0180]

在示例性实施方式中,根据待分析不良在前段工艺站点检测的坐标和当前分析的工艺站点检测出的坐标之间的欧式距离判断待分析不良是否为前段工艺站点检出,可以包括:根据公式判断待分析不良是否为前段工艺站点首次检出,当ρ小于阈值时,判定待分析不良在前段站点首次检出,其中,(x1,y1)为待分析不良在当前分析的工艺站点的前段工艺站点检出的坐标,(x2,y2)为待分析不良在当前分析的工艺站点检测出的坐标,ρ为待分析不良在前段工艺站点检测的坐标和当前选择的工艺站点检测出的坐标之间的欧式距离。

[0181]

本公开实施例中,距离阈值可以为10微米,例如欧式距离ρ《10微米。

[0182]

在本公开实施例中,有多个工艺站点时,根据生产参数对每个待分析不良首次检出的工艺站点进行定位的过程中,可以依次将每个工艺站点作为当前分析的工艺站点对每个待分析不良首次检出的工艺站点进行定位。

[0183]

在示例性实施方式中,步骤102之后还可以包括:计算每个工艺站点检测出待分析不良定位到各个前段工艺站点的匹配率,并通过图形界面展示。

[0184]

在本公开中,计算每个工艺站点检测出待分析不良定位到各个前段工艺站点的匹配率(match),包括:分别将每个工艺站点作为当前分析的工艺站点,对于每个当前分析的工艺站点,将当前分析的工艺站点的前段工艺站点首次检出待分析不良的子产品样本的数量与当前分析的工艺站点检测出待分析不良子产品样本的数量的比值,匹配率(match)计算公式如下:

[0185][0186]

其中,operf为当前分析的工艺站点检测出待分析不良定位到多个前段工艺站点首次检出待分析不良的子产品样本的数量;operl为当前分析的工艺站点检测出待分析不良子产品样本的数量。

[0187]

如表1所示,为当前分析的工艺站点检测出待分析不良定位到各个前段工艺站点的匹配率。

[0188]

表1

[0189]

operloperf1matchf1operf2matchf2operf3matchf3...1001212%1515%2222%...

[0190]

表1中operf1~operf3为当前分析的工艺站点的前段检测站点检测出的具有待分析不良的子产品样本的数量,operl为当前分析的工艺站点检测出的具有待分析不良的子产品样本的数量。

[0191]

在示例性实施方式中,步骤101之后还可以包括:

[0192]

步骤a11:从待分析不良的产品样本的参数中获取待分析不良位置参数,根据待分析不良位置参数按照产品样本中的多个子样本在生产时在待分析不良位置处的排布方式划分成多个不良点位,将选定的生产时间内经过多个不良点位的子产品样本通过图形界面展示,在图形界面中每个经过不良点位的子产品样本的位置显示检测出的待分析不良的数量。

[0193]

在本公开实施例中,产品样本可以为显示面板,根据生产线规模,同批次生产的多个显示面板可以集成到一个显示面板母板同时生产,完成生产后将显示面板母板进行切割形成多个独立的显示面板。例如,待分析不良位置包含4个不良点位,每个显示面板母板包含4个显示面板,同型号的10个批次的显示面板母板分别经过4个不良点位,在用户选定的生产时间内经过每个经过不良点位的显示面板的待分析不良的数量如表2所示:

[0194]

表2

[0195][0196]

在表2中,以经过待分析不良位置中批次编号为a3显示面板母板经过01编号的不良点位的显示面板为例进行说明:在用户选定的时间内显示面板母板a3中经过01编号不良点位的显示面板检测出2个待分析不良。

[0197]

在本公开中,根据选择生产线规模、待分析不良的位置以及产品样本的型号,一个显示面板母板也可以设置为包含40个显示面板,待分析不良位置的不良点位有40个,显示面板母板坐标aa-aj中的40个显示面板可以同一时间经过40个不良点位,如表3所示。例如,表3中显示面板母板中坐标aa、不良点坐标03的不良点位对应的显示面板具有3个待分析不良。

[0198]

表3

[0199][0200]

在本公开中,每个显示面板母板可以不限于包括表2中所示的4个显示面板,也不限于如表3中所示的40个显示面板,每个显示面板母板上的显示面板数量可以根据实际生产线进行设定,本公开在此不做限定。

[0201]

在示例性实施方式中,上述步骤a11之后还不可以包括:

[0202]

步骤a12:通过图形界面展示每个当前分析的工艺站点的前段工艺站点首次检出待分析不良的产品样本的分布图。

[0203]

在示例性实施方式中,步骤a12可以包括:根据当前分析的工艺站点的前段工艺站点首次检测待分析不良的坐标在图形界面形成各个工艺站点首次检出待分析不良的产品样本的分布图。如图5a-图5c所示,为三个前段工艺站点f1、f2、f3首次检测出待分析不良的分布图。

[0204]

步骤103:获取每个工艺站点首次检出的待分析不良的子产品产样本所对应的至少两个产品样本的检测数据,根据至少两个产品样本的检测数据进行统计得出统计数据,基于统计数据设置第二参数,根据第二参数对至少两个产品样本进行正负样本划分。

[0205]

在示例性实施方式中,基于统计数据设置第二参数可以根据用户输入的数据设置第二参数,例如,用户根据统计数据通过图形界面设置参数值,根据用户输入的参数值设置第二参数;或者根据统计数据根据预设规则设置第二参数值,例如,统计数据中大部分不良比率的值在0.1以下,少部分在0.1以上,则系统根据统计数据可以将第二参数的值设置为0.1。

[0206]

在本公开中,产品样本可以为显示面板母板(glass),产品样本的检测数据可以包括产品样本的批次编号(lot id)、产品样本编号(glass id)、不良类型编号(code)、不良点坐标,根据至少两个产品样本的检测数据进行统计得出统计数据可以包括根据检测数据计

算每个产品样本的不良比率(defect ratio),检测数据和统计数据如表4所示:

[0207]

表4

[0208]

lot idglass idcode不良点坐标defect ratiolot01glass01code01(xi,yi)2%lot02glass02code01(xj,yj)5%...

ꢀꢀꢀꢀ

[0209]

在本公开中,上述产品样本可以为显示面板母板,每个显示面板母板可以包括多个显示面板(panel),每个显示面板母板的不良比率(defect ratio)可以为该显示面板母板中具有待分析不良显示面板的数量与该显示面板母板中显示面板总数的比值。

[0210]

在示例性实施方式中,根据至少两个产品样本的检测数据进行统计得出统计数据可以包括:读取多个显示面板母板上的不良点坐标,将至少两个显示面板母板上的不良点坐标进行叠加,得到叠加后的坐标,将叠加后的坐标通过聚类分析对不良点图像坐标系进行分类得到不良分类结果。

[0211]

在示例性实施方式中,读取至少两个显示面板母板上的不良点坐标之后,还可以包括:将至少两个显示面板母板上的不良点坐标转化为图像坐标系。在示例性实施方式中,可以在将至少两个显示面板母板上的不良点坐标进行叠加之前执行将至少两个显示面板母板上的不良点坐标转化为图像坐标系,或者在在将至少两个显示面板母板上的不良点坐标进行叠加之后执行将至少两个显示面板母板上的不良点坐标转化为图像坐标系。

[0212]

在示例性实施方式中,将多个显示面板母板上的不良点坐标转化为图像坐标系,可以包括:建立多个显示面板母板不良点坐标系与图像坐标系之间的映射关系;根据映射关系将显示面板母板坐标系中的不良点坐标转化为图像坐标系中的坐标。

[0213]

在示例性实施方式中,上述映射关系可以为:

[0214]

其中,为旋转矩阵,θ为旋转角度;为平移矩阵;相应地,上述根据映射关系将显示面板母板坐标系中的不良点坐标转化为图像坐标系中的坐标,可以包括:将显示面板母板坐标系中的不良点坐标(xi,yi)通过转化公式转化为图像坐标系中的坐标(xi,yi)。

[0215]

在示例性实施方式中,上述将叠加后的坐标通过聚类分析对不良点图像坐标系进行分类得到不良分类结果,可以包括:将由多个不良点(xi,yi)构成的点集r中间距d≤d的点划分为一类点集,通过层次聚类的算法得到不良分类结果c={c1,c2,c3,...,cn},且n≥1;其中,ci为点集且点数大于或等于1,d为类间最大距离。在本公开实施例中,每个ci表示一个聚类分类结果,c1、c2、c3、

……cn

分别表示n个聚类分类结果。

[0216]

在示例性实施方式中,将多个显示面板母板上的不良点坐标转化为图像坐标系之后,通过聚类分析对不良点图像坐标系进行分类得到不良分类结果之前,还可以包括:将少于预设数量不良点的显示面板母板过滤掉,得到过滤后的显示面板的图像坐标系;通过聚类分析对不良点图像坐标系进行分类得到不良分类结果,可以包括:通过聚类分析对过滤后的不良点图像坐标系进行分类得到不良分类结果。例如,少于预设数量的不良点可以为少于2个不良点。

[0217]

在示例性实施方式中,根据至少两个产品样本的检测数据进行统计得出统计数据之后,还可以包括:根据统计数据生成不良比率的分布图,并根据第二参数划分正负样本。在示例性实施方式中,可以对多个产品样本正负样本划分的结果通过图形界面进行显示。如图6所示,纵坐标为产品样本(显示面板母板)上显示面板不良比率,横坐标为在待分析不良位置检测产品样本的时间,用户设置的第二参数值为0.12,在图6中,每个产品样本(glass)中不良子产品样本(panel)数量与子产品样本总数的比值超过0.12时则认定该不良产品样本为不良产品样本。

[0218]

步骤104:获取多个产品样本对应的第一参数,根据第二参数和第一参数确定与待分析不良相关的生产设备;第一参数包括多个产品样本经过生产设备的生产参数。

[0219]

在示例性实施方式中,多个产品样本经过生产设备的生产参数可以包括:产品样本经过的生产设备的名称、型号或编码,产品样本生产设备所处的工艺站点、生产线或工厂的名称,产品样本生产设备产出产品样本的时间等。每个产品样本对应的生产设备会有多个,这样第一参数所表征的该产品样本经过的多个样本生产设备的生产参数会有多个。技术人员可以根据具体场景选择合适的第一参数。

[0220]

在示例性实施方式中,根据第二参数和第一参数,确定与待分析不良相关的不良生产设备,可以包括:

[0221]

步骤1041:根据至少两个产品样本的第二参数和第一参数,获得良率数据,良率数据包括:至少两个产品样本的良率统计数据,和/或至少两个产品样本经过生产设备的良率统计数据;

[0222]

其中,至少两个产品样本的良率统计数据包括:产品样本的总数、至少两个产品样本中的良样本总数、至少两个产品样本中的不良样本总数;至少两个产品样本经过生产设备的良率统计数据可以包括:至少两个产品样本中经过生产设备的样本总数、至少两个产品样本中经过生产设备的良样本总数和至少两个产品样本中经过生产设备的不良样本总数。

[0223]

在示例性实施方式中,产品样本的第二参数可以表征该样本属于不良类型的良样本或不良样本;例如,根据产品样本的第二参数,可以得到该产品样本对于该不良类型是良样本(或者说正样本)或不良样本(或者说负样本)。例如,对于样本集合的不良类型,根据产品样本集合中多个产品样本的第二参数,可以得到多个产品样本中的正样本和负样本。

[0224]

在示例性实施方式中,根据至少两个产品样本的第二参数和第一参数,获得良率数据,可以包括:根据至少两个产品样本的第二参数确定每个产品样本的样本类型(良样本或不良样本),根据确定的样本类型和第一参数对至少两个产品样本的第一参数进行统计获得良率数据。

[0225]

步骤1042:根据良率数据获得生产设备的影响参数。

[0226]

在示例性实施方式中,生产设备的影响参数可以为生产设备的基尼系数,根据良率数据,获得生产设备的影响参数,可以包括:根据良率数据计算每个生产设备的基尼系数;每个生产设备的基尼系数根据公式

[0227]

计算得到;

[0228]

其中,g为生产设备的基尼系数,s1为至少两个产品样本中经过生产设备的样本总数,s2为至少两个产品样本中经过生产设备的不良样本的总数,s3为至少两个产品样本中经过样本生产设备的良样本的总数,t1为产品样本的总数,t2为至少两个产品样本中的不良样本的总数,t3为至少两个产品样本中的良样本的总数。

[0229]

可以理解的是,(t1-s1)表示多个产品样本中未经过生产设备的产品样本的总数;(t2-s2)表示多个产品样本中未经过生产设备的不良样本的总数;(t3-s3)表示多个产品样本中未经过生产设备的良样本的总数。

[0230]

步骤1043:根据至少两个产品样本生产设备的影响参数确定不良生产设备。

[0231]

在示例性实施方式中,根据至少两个产品样本生产设备的影响参数确定不良生产设备,可以包括:对至少两个产品样本的生产设备的基尼系数进行排序,将基尼系数最小的生产设备确定为不良生产设备。

[0232]

步骤105:过滤掉不良生产设备待分析不良非高发时间区的产品样本,获得不良生产设备待分析不良高发时间区的产品样本。

[0233]

如图7所示,将图6中2020-06-22 10:18:52至2020-06-27 14:00:13、2020-07-02 02:11:07至2020-07-08 16:20:35两个待分析不良非高发时间区的产品样本过滤掉,得到2020-06-01 23:38:24至2020-06-22 10:18:52、2020-06-27 14:00:13至2020-07-02 02:11:07、2020-07-08 16:20:35至2020-07-10 15:30:07三个待分析不良高发时间区的产品样本。

[0234]

步骤106:获取不良生产设备的生产待分析不良高发时间区的至少两个产品样本所使用的多组参数组合;其中,每组参数组合包括与至少两个产品样本一一对应的多个参数值。

[0235]

在本公开实施例中,不良生产设备的多组参数组合可以包括电流值、电压值、压强值、温度值中的至少两组参数组合。每组参数组合包括与至少两个产品样本一一对应的多个参数值,以压强值的参数组合为例,每个产品样本都对应有一个压强值,多个产品样本的压强值构成压强值的参数组合。

[0236]

步骤107:根据第二参数和参数组合,获得不良生产设备的不良参数,以获得至少两个产品样本发生待分析不良的成因。

[0237]

在示例性实施方式中,根据第二参数和参数组合,获得不良生产设备的不良参数,可以包括步骤1071-1072:

[0238]

步骤1071:对于每组参数组合中与多个产品样本对应的多个参数值,分别以任意一个或多个参数值作为切分点根据第二参数计算基尼系数,得到每组参数组合中多个切分点所对应的多个基尼系数,对多个基尼系数进行排序,将最小的基尼系数所对应的切分点作为最优切分点。

[0239]

在示例性实施方式中,以任意一个参数值作为切分点并根据第二参数计算基尼系数,通过以下公式计算:

[0240][0241]

其中,|x|为每组参数组合x中任一个参数值作为切分点时,位于切分点的指定侧的产品样本的个数;k为产品不良的分类类别,取值为2;|ck|为根据第二参数确定的位于切分点的指定侧的产品样本中第k类的产品样本的个数。本示例中,当产品样本的参数值小于切分点时,此时不会影响到产品样本的不良类型;当产品样本的参数值大于或者等于切分点(对应上述内容中的切分点的指定侧)时,此时会影响到产品样本的不良类型,且当k=1时表示对不良类型有影响的良品的个数,当k=2时表示对不良类型有影响的不良品的个数。假设每组参数组合中包括m个参数值,分别以任一参数值作为切分点按大小将m个参数值划分为两组,划分后不良产品样本有subbad个,无缺陷产品样本有subgood个,如表5所示,根据表5可以求得m个基尼系数gini(x)。

[0242]

表5

[0243] 不良良≥cutpoint组subbadsubgood《cutpoint组b-subbadg-subgood

[0244]

当然,在一些场景中,当产品样本的参数值小于切分点时对应上述内容中的切分点的指定侧,如表6所示,技术人员可以根据具体场景进行选择,在此不作限定。

[0245]

表6

[0246] 不良良≤cutpoint组subbadsubgood》cutpoint组b-subbadg-subgood

[0247]

其中,表5和表6中cutpoint为切分点。

[0248]

在另一种示例性实施方式中,以多个参数值作为切分点并根据第二参数计算基尼系数,通过以下公式计算:

[0249][0250]

其中,|xi|为每组参数组合x中n个参数值作为切分点时,位于n个切分点的指定侧的产品样本的个数;k为产品不良的分类类别,取值为2;|ck|为根据第二参数确定的位于切分点的指定侧的产品样本中第k类的产品样本的个数;其中,n≥2。本示例中,以n=2为例,即选择两个切分点,第一切分点cutpoint1和第二切分点cutpoint2,且第一切分点cutpoint1的值小于第二切分点cutpoint2的值,当产品样本的参数值小于第一切分点cutpoint1的值或者大于第二切分点cutpoint2的值时,此时不会影响到产品样本的不良类型;当产品样本的参数值大于或者等于第一切分点cutpoint1的值且小于或等于第二切分点cutpoint2的值(对应上述内容中的切分点的指定侧)时,此时会影响到产品样本的不良类型,且当k=1时表示对不良类型有影响的良品的个数,当k=2时表示对不良类型有影响

的不良品的个数。假设每组参数组合中包括m个参数值,分别以任意两个参数值作为切分点按大小将m个参数值划分为两三组,划分后不良产品样本有subbad个,无缺陷产品样本有subgood个,如表7所示,根据表7可以求得m个基尼系数gini(x)。

[0251]

表7

[0252][0253]

当然,在一些场景中,当产品样本的参数值小于第一切分点cutpoint1的值或者大于第二切分点cutpoint2的值时对应上述内容中的切分点的指定侧,如表8所示,技术人员可以根据具体场景进行选择,在此不作限定。

[0254]

表8

[0255][0256]

步骤1072:对多组参数组合中多个最优切分点所对应的最小基尼系数以升序进行排序,将排序靠后的基尼系数所对应的参数组合确定为不良生产设备的不良参数。

[0257]

在示例性实施方式中,确定生产设备的不良参数之后,还包括:根据不良相关参数所对应的最优切分点确定不良相关参数产生待分析不良的参数值范围。例如,表5中,确定不良相关参数产生待分析不良的参数值范围为≥cutpoint;表6中,确定不良相关参数产生待分析不良的参数值范围为≤cutpoint;表7中,确定不良相关参数产生待分析不良的参数值范围为cutpoint1≤x≤cutpoint2;表8中,确定不良相关参数产生待分析不良的参数值范围为x≤cutpoint1或者x≥cutpoint2。

[0258]

本公开实施例还提供一种产品不良成因分析的设备,如图8所示,可以包括存储器11、处理器11以及存储在存储器11上并可在处理器12上运行的计算机程序,以执行:

[0259]

获取至少两个产品样本对应的第一参数;第一参数为至少两个产品样本经过的生产设备的生产参数;

[0260]

根据第一参数确定与待分析不良相关的不良生产设备;

[0261]

获取不良生产设备的生产至少两个产品样本所使用的多组参数组合;其中,每组参数组合包括与至少两个产品样本一一对应的多个参数值;

[0262]

根据参数组合,获得不良生产设备的不良参数,以获得至少两个产品样本发生待

分析不良的成因。

[0263]

本公开实施例还提供一种产品不良成因分析的系统,如图9所示,可以包括:分布式存储设备21和分析设备22;

[0264]

分布式存储设备21,设置为存储生产设备生产过程中至少两个产品样本经过的生产设备的生产参数;

[0265]

分析设备22包括一个或多个处理器,一个或多个处理器设置为执行以下操作:

[0266]

获取至少两个产品样本对应的第一参数;第一参数为至少两个产品样本经过的生产设备的生产参数;

[0267]

根据第一参数确定与待分析不良相关的不良生产设备;

[0268]

获取不良生产设备的生产至少两个产品样本所使用的多组参数组合;其中,每组参数组合包括与至少两个产品样本一一对应的多个参数值;

[0269]

根据参数组合,获得不良生产设备的不良参数,以获得至少两个产品样本发生所述待分析不良的成因。

[0270]

在示例性实施方式中,分析设备可以从分布式存储设备中获取生产参数。

[0271]

在示例性实施方式中,图2中所示的分布式存储装置400可以包括分布式存储设备21,图2中所示的数据处理装置300可以包括分析设备22。

[0272]

本公开实施例还提供一种计算机可读存储介质,用于存储计算机程序指令,其中,计算机程序指令运行时可实现上面任意一项所述的产品不良成因分析的方法。

[0273]

本技术实施例提供的一种产品不良成因分析的方法、设备及系统、存储介质,通过获取至少两个产品样本对应第一参数,根据第一参数确定与待分析不良相关的不良生产设备,获取不良生产设备的生产至少两个产品样本所使用的多组参数组合,根据参数组合,获得不良生产设备的不良参数,以获得至少两个产品样本发生待分析不良的成因;能够从多个生产设备中确定不良生产设备,以及从多组参数数据中确定不良相关参数,减少了人工参与、提高了不良原因分析的效率,克服了现有技术依靠人工分析产品在生产过程中产生的不良原因难以满足日益增长的生产需求的问题。

[0274]

本领域普通技术人员可以理解,上文中所公开方法中的全部或某些步骤、系统、装置中的功能模块/单元可以被实施为软件、固件、硬件及其适当的组合。在硬件实施方式中,在以上描述中提及的功能模块/单元之间的划分不一定对应于物理组件的划分;例如,一个物理组件可以具有多个功能,或者一个功能或步骤可以由若干物理组件合作执行。某些组件或所有组件可以被实施为由处理器,如数字信号处理器或微处理器执行的软件,或者被实施为硬件,或者被实施为集成电路,如专用集成电路。这样的软件可以分布在计算机可读介质上,计算机可读介质可以包括计算机存储介质(或非暂时性介质)和通信介质(或暂时性介质)。如本领域普通技术人员公知的,术语计算机存储介质包括在用于存储信息(诸如计算机可读指令、数据结构、程序模块或其他数据)的任何方法或技术中实施的易失性和非易失性、可移除和不可移除介质。计算机存储介质包括但不限于ram、rom、eeprom、闪存或其他存储器技术、cd-rom、数字多功能盘(dvd)或其他光盘存储、磁盒、磁带、磁盘存储或其他磁存储装置、或者可以用于存储期望的信息并且可以被计算机访问的任何其他的介质。此外,本领域普通技术人员公知的是,通信介质通常包含计算机可读指令、数据结构、程序模块或者诸如载波或其他传输机制之类的调制数据信号中的其他数据,并且可包括任何信息

递送介质。

[0275]

本技术实施例附图只涉及本技术实施例涉及到的结构,其他结构可参考通常设计。

[0276]

在不冲突的情况下,本发明的实施例即实施例中的特征可以相互组合以得到新的实施例。

[0277]

虽然本发明所揭露的实施方式如上,但所述的内容仅为便于理解本发明而采用的实施方式,并非用以限定本发明。任何本发明所属领域内的技术人员,在不脱离本发明所揭露的精神和范围的前提下,可以在实施的形式及细节上进行任何的修改与变化,但本发明的专利保护范围,仍须以所附的权利要求书所界定的范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。