一种基于激光反切的四层hdi板制作方法

技术领域

1.本发明涉及多层线路板制作技术领域,具体涉及一种基于激光反切的四层hdi板制作方法。

背景技术:

2.软硬结合hdi板产品超薄,其既有一定的挠性区域,也有一定的刚性区域,可节省产品内部空间,减少产品体积,提高产品性能。常规的四层软硬结合hdi板厚度在0.35-0.4mm之间,生产工艺成熟。目前基于市场需求,对产品厚度提出更高需求,例如要求四层hdi板设计板厚在0.24mm。

3.传统的软硬结合板制做方法,为先生产最内层线路,例如四层hdi板的第l2、l3层线路,正面贴合保护膜c3,反面贴合保护膜c4。再贴合线路层间介质层pp12/pp34,覆上纯铜箔基材复合。这样制作的四层hdi板厚度会超出0.3mm。在部分高精尖电子产品上,不利于试装。现需设计一种新的多层软硬结合hdi板的生产工艺,以满足成品厚度更低的需求。

技术实现要素:

4.本发明针对现有技术中存在的技术问题,提供一种基于激光反切的四层hdi板制作方法。该方法克服了技术偏见,解决了传统工艺生产的多层软硬结合hdi板厚度较大,不能满足成品厚度更低的需求的问题,且hdi板的开盖位置更加精准。

5.本发明解决上述技术问题的技术方案如下:

6.一种基于激光反切的四层hdi板制作方法,包括以下步骤:

7.s1.制作两个双面软板,每个双面软板均设有线路面与原铜面,两个线路面对向设置;

8.s2.在线路面上沿预设的硬板开盖区边沿进行激光半切,切割深度不穿透原铜面;

9.s3.在两个线路面之间设置pp层,沿预设的硬板开盖区边沿对pp层进行冲缝,然后对两个双面软板与pp层进行整体压合;

10.s4.在两个双面软板的原铜面上制作线路,蚀刻掉激光半切处对应的铜箔,对预设的硬板开盖区进行开盖,对线路板整体进行锣形。

11.在上述技术方案的基础上,本发明还可以做如下改进。

12.优选的,步骤s1包括:

13.s101.制作一个双面软板,所述双面软板包括柔性介质层pi和分别固定设置在柔性介质层pi两面的线路层l1和线路层l2;

14.s102.在线路层l2上制作好线路,线路层l1保留原铜;

15.s103.重复s101和s102,得到第二个双面软板,第二个双面软板包括柔性介质层pi和分别固定设置在柔性介质层pi两面的线路层l3和线路层l4,在线路层l3上制作好线路,线路层l4保留原铜;

16.s104.两个双面软板平行设置,使线路层l2朝向线路层l3设置。

17.优选的,步骤s1还包括:

18.s105.对每个线路面分别贴保护膜,在保护膜上对应预设的硬板开盖区进行开窗,保留线路面上其余区域的保护膜。

19.优选的,步骤s2,包括:

20.s201.在线路层l2上沿预设的硬板开盖区边沿进行激光半切,切割路线避开线路层l2的线路,切割深度为切穿pi层、且不穿透线路层l1的原铜面,在pi层上保留若干个微连点;

21.s202.在线路层l3上沿预设的硬板开盖区边沿进行激光半切,切割路线避开线路层l3的线路,切割深度为切穿pi层、且不穿透线路层l4的原铜面,在pi层上保留若干个微连点。

22.优选的,步骤s3,包括:

23.s301.准备半固化pp层,沿预设的硬板开盖区边沿对pp层进行冲缝;

24.s302.将线路层l3朝向pp层的其中一面、并与之贴合,将线路层l2朝向pp层的另一面、并与之贴合;

25.s303.将双面板与pp层进行整体压合。

26.优选的,步骤s3中,若线路层l2和/或线路层l3上设有连接器或手指区域,需先对连接器或手指区域贴高温胶,再施行步骤s302。

27.优选的,步骤s4包括:

28.s401.对整体压合后的线路板完成钻孔工序,对线路层l1和线路层l4依次完成棕化-镀铜-线路蚀刻工序,蚀刻掉线路层l1和线路层l4上对应预设的硬板开盖区的铜箔;

29.s402.沿硬板开盖区的边沿,使用激光切除硬板开盖区的废料;

30.s403.分别对线路层l1和线路层l4上的线路贴保护膜;

31.s404.对线路层l1和/或线路层l4完成油墨印刷、镀金和文字印刷工序,对线路板锣外形。

32.优选的,步骤s402中,所述废料是指pi层上对应激光半切区域内的余料、pp层上对应预设的硬板开盖区内的余料、连接器或手指区域对应的pi层上的余料中的任意一种或多种。

33.本发明的有益效果是:本发明的方法采用将两个双面软板与半固化的pp层复合的方法制作四层hdi板,中间层为硬板,外层为软板,可降低hdi板的整体厚度,满足hdi板更薄的生产需求;采用激光反切结合铜箔蚀刻的方式进行开盖,相对于传统的hdi生产工艺,其开盖效率更高、开盖位置更加精准、开盖工序更加简便。

附图说明

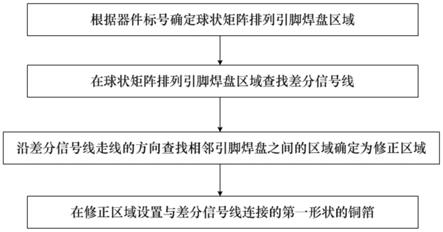

34.图1为本发明的一种基于激光反切的四层hdi板制作方法流程图;

35.图2为本发明中步骤s1的流程图;

36.图3为本发明中完成步骤s104的结构示意图;

37.图4为本发明中完成步骤s105的结构示意图;

38.图5为本发明中步骤s2的流程图;

39.图6为本发明中激光半切后结构示意图;

40.图7为本发明中步骤s3的流程图;

41.图8为本发明中双面板与pp层复合后结构示意图;

42.图9为本发明的中步骤s4的流程图;

43.图10为本发明的硬板开盖区铜箔蚀刻后结构示意图;

44.图11为本发明的硬板开盖区完全开盖后结构示意图;

45.图12为本发明贴完外层线路板保护膜后结构示意图。

具体实施方式

46.以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

47.如图1的流程图所示,本实施例提供一种基于激光反切的四层hdi板制作方法,该方法包括以下步骤:

48.s1.制作两个双面软板,每个双面软板均设有线路面与原铜面,两个线路面对向设置;

49.s2.在线路面上沿预设的硬板开盖区边沿进行激光半切,切割深度不穿透原铜面;

50.s3.在两个线路面之间设置pp层,沿预设的硬板开盖区边沿对pp层进行冲缝,然后对两个双面软板与pp层进行整体压合;

51.s4.在两个双面软板的原铜面上制作线路,蚀刻掉激光半切处对应的铜箔,对预设的硬板开盖区进行开盖,对线路板整体进行锣形。

52.本实施例采用将两个双面软板与半固化的pp层复合的方法制作四层hdi板,中间pp介质层为硬板,外层pi介质层为软板,本实施例中pi层的厚度优选采用20um,双面软板上的两面的铜厚度优选为1/3oz,pp层的厚度不超过40um。由于通常软板的介质层薄于硬板,本实施例的方法可降低hdi板的整体厚度,满足hdi板更薄的生产需求;采用激光反切结合铜箔蚀刻的方式对硬板开盖区进行开盖,相对于传统的hdi生产工艺,其开盖位置更加精准、开盖工序更加简便。

53.在上述技术方案的基础上,本实施例还可以做如下改进。

54.如图2的流程图所示,步骤s1包括:

55.s101.制作一个双面软板,所述双面软板包括柔性介质层pi和分别固定设置在柔性介质层pi两面的线路层l1和线路层l2;

56.s102.在线路层l2上制作好线路,即线路层l2作为双面软板的线路面;线路层l1保留原铜,即线路层l1作为双面软板的原铜面;

57.s103.重复s101和s102,得到第二个双面软板,第二个双面软板包括柔性介质层pi和分别固定设置在柔性介质层pi两面的线路层l3和线路层l4,在线路层l3上制作好线路,即线路层l3作为第二个双面软板的线路面;线路层l4保留原铜,即线路层l4作为第二个双面软板的原铜面;

58.s104.两个双面软板平行设置,使线路层l2朝向线路层l3设置,两个双面软板的配合关系如图3的结构图所示。本实施例中,pi介质层厚度优选为20um,线路层l1、线路层l2、线路层l3和线路层l4上铜箔的厚度优选为1/3oz。

59.为了对线路层l2的线路以及线路层l3的线路进行保护,防止后续工艺对线路产生

破坏,如图4所示,步骤s1还包括:

60.s105.对每个线路面分别贴保护膜,如图4所示,为线路层l2的线路贴保护膜c2,为线路层l3的线路贴保护膜c3,在保护膜c2和保护膜c3上对应预设的硬板开盖区分别进行开窗,同时保留线路面上其余区域的保护膜。此处的其余区域指对应线路层l2的线路以及线路层l3的线路的区域。

61.由于硬板开盖区的保护膜c2和保护膜c3开窗了,保护膜c2和保护膜c3主要覆盖线路层l2和线路层l3的软板区,为了防止后续工序中对线路层l1和线路层l4进行线路制作过程中药水渗入线路层l2和线路层l3的软板区、对软板区的线路造成腐蚀破坏,可将保护膜c2和保护膜c3开窗边缘延伸进硬板区一定尺寸,例如延伸0.5mm。

62.如图5的流程图所示,步骤s2,包括:

63.s201.在线路层l2上沿预设的硬板开盖区边沿进行激光半切,如图6所示,切割方向为从线路层l2朝向线路层l1、从线路层l3朝向线路层l4,切割路线避开线路层l2的线路,切割深度为切穿pi层、且不穿透线路层l1的原铜面,在pi层上保留若干个微连点;

64.s202.在线路层l3上沿预设的硬板开盖区边沿进行激光半切,切割路线避开线路层l3的线路,切割深度为切穿pi层、且不穿透线路层l4的原铜面,在pi层上保留若干个微连点。

65.pi层上预留的微连点用于对硬板开盖区的pi层以及铜箔进行支撑,以防止后续工艺中对外层线路板l1和l4进行线路制作时发生硬板开盖区铜箔凹陷,影响线路板l1和l4上线路制作的效果。

66.如图7的流程图所示,步骤s3,包括:

67.s301.准备半固化pp层(即for flow pp),在pp层上沿预设的硬板开盖区边沿对pp层进行冲缝。

68.为进一步降低hdi板成品厚度,准备40um厚度的半固化pp板作为pp层。冲缝即采用模具将pp层上对应硬板开盖区的位置进行冲压,使得冲压后的位置呈略微凹陷的状态。在后续基材复合工序中,由于pp层上对应硬板开盖区的位置呈凹陷状态,增大了此处pp层与线路层l2以及pp层与线路层l3之间的缝隙,在后续开盖时,线路层l2与线路层l3可轻易脱离pp层,防止粘连。

69.s302.将线路层l3朝向pp层的其中一面、并使线路层l3与pp层的此面贴合;然后将线路层l2朝向pp层的另一面、并使线路层l2与pp层的另一面贴合;

70.s303.将双面板与pp层进行整体压合,从而实现了hdi板的基材复合,基材复合后的结构参考图8所示。

71.在某些情况下,内层线路(例如线路层l2和线路层l3)中因为电路连接需要,设有连接器或金手指,因此在步骤s3中,若线路层l2和/或线路层l3上设有连接器或手指区域,需先对连接器或手指区域贴高温胶进行保护,再施行步骤s302。高温胶可在pp层与双面板进行基材复合过程中对连接器或手指区域进行保护。

72.如图9的流程图所示,步骤s4包括:

73.s401.对整体压合后的线路板完成钻孔工序,对线路层l1和线路层l4依次完成棕化-镀铜-线路蚀刻工序,蚀刻掉线路层l1和线路层l4上对应预设的硬板开盖区的铜箔;硬板开盖区的铜箔蚀刻效果可参考图10。

74.s402.沿硬板开盖区的边沿,使用激光切除硬板开盖区的废料;开盖完成后的效果图可参考图11。在通过激光切除pi层上预留的微连点以及其他废料后,由于步骤s3中已提前对pp层上硬板开盖区进行冲缝,双面板上对应硬板开盖区的废料能顺利从pp层上脱落,以实现硬板开盖区的开盖。

75.s403.分别对线路层l1和线路层l4上的线路贴保护膜,如图12所示,在线路层l1的线路表面贴保护层c1,在线路层l4的线路表面贴保护层c4;完成开盖后即可通过贴保护膜的方式将线路层l1和线路层l4上的线路保护起来,使其与外界隔绝,防止线路被腐蚀、损坏。

76.s404.对线路层l1和/或线路层l4完成油墨印刷、镀金和文字印刷工序,对线路板锣外形,即完成了整个hdi板的制作。

77.可以理解的是,步骤s402中,所述废料是指pi层上对应激光半切区域内的余料、pp层上对应预设的硬板开盖区内的余料、连接器或手指区域对应的pi层上的余料中的任意一种或多种。

78.工作原理:

79.本发明的方法采用将两个双面软板与半固化的pp层复合的方法制作四层hdi板,中间pp介质层为硬板,外层pi介质层为软板,本实施例中pi层的厚度优选采用20um,双面软板上的两面的铜厚度优选为1/3oz,pp层的厚度不超过40um。由于通常软板的介质层薄于硬板,本实施例的方法可降低hdi板的整体厚度,满足hdi板更薄的生产需求;采用激光反切结合铜箔蚀刻的方式对硬板开盖区进行开盖,相对于传统的hdi生产工艺,其开盖位置更加精准、开盖工序更加简便。

80.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。