1.本技术涉及消声技术领域,具体涉及一种抗性消声器及船。

背景技术:

2.涡轮增压柴油机是船舶主要原动力装置之一,同时涡轮增压柴油机的排气噪声和高温排气也是相关船舶主要的噪声源及红外辐射信号之一。随着科技的发展,现如今对船舶的隐蔽性要求不仅仅是降低噪声辐射,还要降低船舶高温红外辐射。

3.为持续提高船舶的综合隐蔽性,需要对柴油机的高噪声和高温排气进行抑制。目前,船舶柴油机的排气系统中安装了排气冷却消声装置,用于控制低全频特性的排气噪声,上述排气冷却消声装置所采用的冷却方式包括冷却水套热传导换热和直接喷水冷却冷却两种方式。

4.现有的排气冷却消声技术,一种是为了达到更好的消声效果而采用复合式消声结构,由于吸声材料吸水会急剧降低材料的吸声性能,故而此种结构基本采用热传导的方式进行冷却换热来降低高温排气,最终导致排气冷却效果不佳的结果,无法满足现代船舶较高的红外抑制要求。另一种是为了达到更好冷却效果而采用喷水冷却方法,一方面现有的结构不能在整个腔室内充分混合热排气和水雾,导致局部区域降温不足,另一方面由于水雾会充满腔内,通常只能采用纯抗性结构消声,最终导致高频消声效果不佳,又无法满足现代船舶较高的噪声抑制要求。

技术实现要素:

5.本技术提供一种抗性消声器及船,以解决船舶综合隐身时,无法同时高效抑制噪声和红外辐射的技术问题。

6.本技术提供一种抗性消声器包括壳体、消声管道、第一隔板、微穿孔管、锥形的第一导管以及第一喷淋部,消声管道沿其轴向穿设至所述壳体内,且其外壁与所述壳体的内壁形成冷却腔;所述消声管道包括进气管及出气管,所述进气管的一端与所述出气管的一端均伸出所述壳体;第一隔板沿所述消声管道的径向设置于所述消声管道内,所述第一隔板的侧壁连接至所述消声管道的内壁,将所述消声管道的内部分隔为一级消声腔及次级消声腔;所述进气管连通至所述一级消声腔,所述出气管连通至所述次级消声腔;微穿孔管沿其轴向设置于所述次级消声腔内,并一端连接至所述第一隔板;所述微穿孔管开设有至少两个微孔,所述微孔沿所述微穿孔管的轴向和周向排布;第一导管沿其轴向设置于所述一级消声腔内,其包括外壁及内壁,所述外壁与所述内壁之间存在间隙,所述间隙连通至所述进气管;沿远离所述进气管的方向,所述第一导管的横截面积增大;第一喷淋部伸入至所述一级消声腔内喷水。

7.可选的,抗性消声器还包括第二隔板,第二隔板沿所述消声管道的径向设置于所述次级消声腔内,所述第二隔板的侧壁连接至所述消声管道的内壁,将所述次级消声腔分隔为二级消声腔及三级消声腔;所述微穿孔管设置于所述二级消声腔内,所述微穿孔管的

一端连接至所述第一隔板,其另一端连接至所述第二隔板,并连通至所述三级消声腔。

8.可选的,抗性消声器还包括至少一个第二导管,第二导管连接至所述第二隔板,所述第二导管的一端连通至所述二级消声腔,其另一端连通至所述三级消声腔;所述第二导管的一端为弯曲管段,所述弯曲管段位于所述三级消声腔内,并朝远离所述微穿孔管的轴向弯曲。

9.可选的,抗性消声器包括两个以上所述第二导管时,所述第二导管环绕所述微穿孔管的轴向圆周阵列。

10.可选的,抗性消声器还包括第二喷淋部,第二喷淋部伸入至所述三级消声腔内喷水。

11.可选的,抗性消声器还包括插入管,插入管沿所述微穿孔管的轴向连接至所述第一隔板,所述插入管的一端连通至所述二级消声腔,其另一端连通至所述一级消声腔。

12.可选的,所述第一导管还包括两个以上导向板,导向板设置于所述间隙内,且其两侧面分别连接至所述外壁与所述内壁;每一所述导向板沿所述第一导管的母线方向设置,以分隔所述间隙;所述导向板包括第一段及第二段,所述第一段由所述第一导管的中心垂直其轴向延伸,所述第二段由所述第一段的端部沿所述第一导管的母线方向延伸;所述第一段的长度为l,所述进气管的管径为d,则l=d/2。

13.可选的,所述第二段为曲线形;所述第一导管包括进气端及出气端,所述进气端连通至所述进气管,所述进气端的横截面积为s1,所述出气端的横截面积为s2,则s1=s2/2。

14.可选的,抗性消声器还包括第三导管,第三导管沿所述微穿孔管的轴向穿设至所述第二隔板上,其一端为锥形端,所述锥形端伸入并连通所述三级消声腔,所述第三导管的另一端连通至所述微穿孔管。

15.可选的,抗性消声器包括两个以上所述第二导管时,仅在距离所述微穿孔管的轴向距离相等处,所述第二导管的长度相同。

16.可选的,抗性消声器还包括至少一个疏水口,疏水口连通至所述消声管道的内部。

17.可选的,抗性消声器还包括螺旋板,螺旋板沿所述消声管道的轴向设置于所述冷却腔内。

18.可选的,所述壳体上设置有与所述冷却腔连通的进水口及出水口;所述进水口与所述进气管位于所述壳体的同一端,所述出水口与所述出气管位于所述壳体的另一相对端。

19.相应的,本技术还提供一种船,其包括抗性消声器,所述抗性消声器为上述任一项所述的抗性消声器。

20.本技术提供一种抗性消声器及船,气体经进气管进入锥形的第一导管内,沿外壁与内壁之间的间隙在第一导管内流动;由于沿远离进气管的方向,第一导管的横截面积逐渐增大,同时一级消声腔的横截面积的收缩、扩张引起声波发生反射,从而达到对中、低频带噪声的消声效果。微穿孔管的侧壁上开设有多个微孔,从而形成一种低声质量、高声阻的共振吸声结构,声波进入微穿孔管内部在腔内来回反射实现消声,微穿孔管利用微孔中空气的摩擦损失降低噪声,同时配合次级消声腔的横截面积的收缩、扩张有效吸收高频噪声;使得本技术的抗性消声器能够吸收全频带的噪声,从而提升全频带的消声效果。

21.冷却水进入壳体与消声管道形成的冷却腔内部,可以对一级消声腔与次级消声腔

的高温壁面进行热交换,从而降低消声管道内气体的温度。外壁与内壁之间存在的间隙的宽度小于进气管的管径,因而高温的气体经进气管流动至第一导管时,流经间隙进入以及消声腔内的气体会形成较强的气流扰动。再加之第一导管位于其出气端的横截面积最大,因而气体经出气端进入一级消声腔时,气体形成急剧的气旋涡流;该气旋涡流与第一喷淋部喷出的水雾充分混合,可以提升气体的冷却效果。

22.本技术提供一种抗性消声器及船,其另一改进方案的有益效果:

23.被冷却的高温排气通过第二导管和第三导管进入三级消声腔,由于第二导管长度不一的特征,使得三级消声腔沿轴向方向每个横截面都形成涡流,从而在腔内形成立体多旋流空间,热排气和气化水雾充分混合,在三级消声腔内水蒸气达到饱和状态且分布均匀,腔内的温度场也相对均匀无局部高温出现。

附图说明

24.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

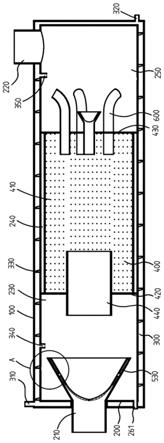

25.图1是本技术提供的抗性消声器的剖视图;

26.图2是图1中a部分的放大示意图;

27.图3是本技术提供的抗性消声器的透视图;

28.图4是本技术提供的进气管和第一导管的示意图;

29.图5是本技术提供的第一导管的部分结构示意图;

30.图6是本技术提供的第二导管的结构示意图;

31.图7是本技术提供的疏水管的示意图。

32.附图标记说明:

33.100、壳体;200、消声管道;210、进气管;220、出气管;230、一级消声腔;240、二级消声腔;250、三级消声腔;260、疏水管;261、疏水口;300、冷却腔;310、进水口;320、出水口;330、螺旋板;340、第一喷淋部;350、第二喷淋部;400、微穿孔管;410、微孔;420、第一隔板;430、第二隔板;440、插入管;500、第一导管;510、外壁;520、内壁;530、间隙;540、导向板;541、第一段;542、第二段;600、第二导管;610、弯曲管段;700、第三导管;710、锥形端。

具体实施方式

34.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本技术保护的范围。此外,应当理解的是,此处所描述的具体实施方式仅用于说明和解释本技术,并不用于限制本技术。在本技术中,在未作相反说明的情况下,使用的方位词如“上”、“下”、“左”、“右”通常是指装置实际使用或工作状态下的上、下、左和右,具体为附图中的图面方向。

35.本技术提供一种抗性消声器及船,以下分别进行详细说明。需要说明的是,以下实

施例的描述顺序不作为对本技术实施例优选顺序的限定。且在以下实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其它实施例的相关描述。

36.请参阅图1-7,本技术提供一种抗性消声器,其是声波通过管道截面的突变处或旁接共振腔等,在声传播过程中引起阻抗的改变而产生声能的反射、干涉,从而降低由消声器向外辐射的声能,以达到消声目的的消声器。抗性消声器可以适用于耐高温、抗潮湿、对流速较大、洁净要求较高的使用环境中,本技术中抗性消声器适用于船,具体而言安装于涡轮增压柴油机内,降低涡轮增加柴油机的排气噪声,同时降低船舶的高温红外辐射。但是,抗性消声器的上述使用环境并不对本技术的保护范围做具体限制,本技术中的抗性消声器还可以适用于其他设备中。

37.抗性消声器包括壳体100、消声管道200、第一隔板420、微穿孔管400、第一导管500以及第一喷淋部340,其中,消声管道200沿其轴向穿设至壳体100的内部,且其外壁510与壳体100的内壁520形成冷却腔300,本技术中为了保持装配精度以及使用稳定性,消声管道200的中心轴与壳体100的中心轴重合。消声管道200包括进气管210及出气管220,进气管210的一端与出气管220的一端均穿设过冷却腔300,并伸出壳体100的外部,以便于上游、下游的管路系统与抗性消声器连通。

38.第一隔板420沿消声管道200的径向设置于消声管道200的内部,第一隔板420的侧壁连接至消声管道200的内壁,从而利用第一隔板420将消声管道200的内部分隔为一级消声腔230及次级消声腔。其中,进气管210连通至上述一级消声腔230,出气管220连通至上述次级消声腔。微穿孔管400沿其轴向设置于次级消声腔内,并且一端连接至第一隔板420。微穿孔管400开设有至少两个微孔410,上述微孔410沿微穿孔管400的轴向和周向排布;本技术中微孔410遍布于微穿孔管400的侧壁。

39.第一导管500为锥形状,上述第一导管500沿其轴向设置于一级消声腔230的内部。第一导管500包括外壁510及内壁520,外壁510环绕设置于内部的外部,并且外壁510与内壁520之间存在一间隙530,上述间隙530连通至进气管210,使得进气管210内的气体经间隙530流动至一级消声腔230的内部。沿远离进气管210的方向,第一导管500的横截面积逐渐增大。

40.第一喷淋部340包括第一喷头,第一喷淋部340的第一喷头伸入至一级消声腔230内;进一步的,第一喷头的另一端伸入冷却腔300内,使得第一喷淋部340连通至冷却腔300。利用与冷却腔300连通的第一喷淋部340,能够简化冷却结构。

41.涡轮增压柴油机的排气噪声经进气管210进入锥形的第一导管500内部,气体沿外壁510与内壁520之间的间隙530在第一导管500内流动,由于沿远离进气管210的方向,第一导管500的横截面积逐渐增大,同时一级消声腔230的横截面积的收缩、扩张引起声波发生反射,从而达到对中、低频带噪声的消声效果。由于微穿孔管400的侧壁上开设有多个微孔410,从而形成一种低声质量、高声阻的共振吸声结构,本技术中微穿孔管400的管壁厚度小于1.0毫米,微孔410的孔径小于1.0毫米,穿孔率在1~10%之间,后部留有一定的厚度(5~20cm)的空气层。一级消声腔230内的声波经微穿孔管400流动至次级消声腔内,声波进入微穿孔管400内部时,微穿孔管400利用微孔410中空气的摩擦损失降低噪声,本技术中微孔410的孔径越小声阻越大,低穿孔率能够增加吸声频带宽度,同时微穿孔管400上的深腔度可以控制吸收峰的位置。当声波进入微穿孔管400,利用微穿孔管400上开设的多个微孔

410,以及次级消声腔的横截面积的收缩、扩张有效吸收高频噪声。

42.利用第一导管500与一级消声腔230配合吸收中低频段的噪声,然后再利用微穿孔管400与次级消声腔的配合吸收高频带的噪声,使得本技术的抗性消声器能够吸收全频带的噪声,从而提升全频带的消声效果。

43.冷却水进入壳体100与消声管道200形成的冷却腔300内部,冷却水在冷却腔300内流动的过程中,其可以对一级消声腔230与次级消声腔的高温壁面进行热交换,从而降低消声管道200内气体的温度。此外,第一喷淋部340伸入一级消声腔230内喷水,本技术中第一喷淋部340位于第一导管500出气端的斜上方。沿远离进气管210的方向,第一导管500的横截面积逐渐增大;同时,外壁510与内壁520之间存在的间隙530的宽度小于进气管210的管径,因而高温的气体经进气管210流动至第一导管500时,流经间隙530进入以及消声腔内的气体会形成气流扰动。再加之第一导管500位于其出气端的横截面积最大,因而气体经出气端进入一级消声腔230时,气体形成急剧的气旋涡流;此时该气旋涡流与第一喷淋部340喷出的水雾充分混合,从而可以提升气体的冷却效果。因而利用冷却腔300内的冷却液与消声管道200内的气体进行热交换,同时利用第一导管500与第一喷淋部340的配合对消声管道200内的气体进行喷淋冷却,从而可以综合提升气体的冷却效果。

44.位于一级消声腔230内部的第一导管500具有多重作用,一方面,第一导管500利用间隙530以及逐渐变化的横截面积,再配合一级消声腔230实现对中低频带噪声的消声效果。另一方面,第一导管500利用宽度较小的间隙530以及逐渐增大的横截面积形成气旋涡流,再配合第一喷淋部340对气体进行喷淋冷却。

45.进一步的,抗性消声器还包括第二隔板430,第二隔板430沿消声管道200的径向设置于次级消声腔内部,第二隔板430的侧壁连接至消声管道200的内壁520,将次级消声腔分隔为二级消声腔240及三级消声腔250。微穿孔管400设置于二级消声腔240内部,微穿孔管400的一端连接至第一隔板420,并连通至二级消声腔240;微穿孔管400的另一端连接至第二隔板430,并连通至三级消声腔250。

46.经微穿孔管400与二级消声腔240配合对气体进行高频消声后,声波经微穿孔管400流动至三级消声腔250内部。在声波流动至三级消声腔250内部的过程中,由于微穿孔管400与三级消声腔250之间横截面积的收缩、扩张,使得声波发生反射,从而对中低频带的噪声进行再次消声,因而能够进一步提升抗性消声器的消声效果。

47.进一步的,抗性消声器还包括至少一个第二导管600,第二导管600穿设至第二隔板430上,第二导管600的一端连通至二级消声腔240,其另一端连通至三级消声腔250。第二导管600的一端为弯曲管段610,上述弯曲管段610位于三级消声腔250内,并朝远离微穿孔管400的轴向弯曲。

48.利用第二导管600连通二级消声腔240与三级消声腔250,当微穿孔管400内的气体经第二导管600流动到三级消声腔250内部时,由于第二导管600的管径小于微穿孔管400的管径以及三级消声腔250的内径,因而声波会由于管径的扩张与收缩发生发射,从而利用第二导管600与三级消声腔250的配合进一步提升了中低频带的消声效果。同时,连通二级消声腔240与三级消声腔250的第二导管600可以提高中低频段的通过频率,有利于控制压力损失。

49.进一步的,抗性消声器还包括第二喷淋部350,其包括第二喷头,第二喷淋部350其

伸入至三级消声腔250内喷水。进一步的,第二喷头的另一端伸入冷却腔300内,使得第二喷淋部350连通至冷却腔300。利用与冷却腔300连通的第二喷淋部350,能够简化冷却结构。本技术中第二喷淋部350位于第二导管600出气端的斜上方。

50.由于第二导管600的管径小于微穿孔管400的管径以及三级消声腔250的内径,因而二级消声腔240内的气体经第二导管600流动至三级消声腔250内部时,从第二导管600的出气端流出的气体会由于管径的缩小形成气旋涡流。同时,第二导管600的一端为弯曲管段610,上述弯曲管段610位于三级消声腔250内,并朝远离微穿孔管400的轴向弯曲,利用弯曲管段610可以引导气体更加分散地流入三级消声腔250内部,从而形成一个锥形的空气流场。此时第二导管600形成的气旋涡流与第二喷淋部350喷出的水雾充分混合,从而提升气体的冷却效果。

51.进一步的,本技术中抗性消声器包括两个以上第二导管600时,第二导管600环绕微穿孔管400的轴向圆周阵列。利用环绕微穿孔管400的轴向排布的第二导管600,第二导管600的弯曲管段610均匀地朝向三级消声腔250的内部,使得经弯曲管段610流出的气体形成锥形的气流场,提升冷却的效果。同时,利用多组第二导管600连通二级消声腔240与三级消声腔250,可以在保持冷却与消声效果的前提下,提升抗性消声器的工作效率。

52.进一步的,抗性消声器还包括第三导管700,第三导管700沿微穿孔管400的轴向穿设至第二隔板430上,由于第二导管600环绕微穿孔管400的轴向分布,因而第二导管600环绕第三导管700设置。第三导管700的一端为锥形端710,锥形端710伸入并连通三级消声腔250,同时第三导管700的另一端连通至微穿孔管400。

53.当气体流经具有锥形端710的第三导管700时,在锥形端710处造成了一定的真空度,同时配合环绕在第三导管700外部的第二导管600,形成了急剧的气旋涡流。此时该气旋涡流可以更加充分地与第二喷淋部350的喷雾混合,对气体进行更加充分地冷却。本技术中利用第一导管500与第一喷淋部340的配合,对气体进行初次喷淋冷却,然后利用第二导管600、第三导管700与第二喷淋部350的配合,对气体进行二次喷淋冷却,从而提升了抗性消声器的冷却效果。

54.进一步的,抗性消声器包括两个以上第二导管600时,仅在距离微穿孔管400的轴向距离相等处,第二导管600的长度相同,本技术中部分第二导管600的长度不相同。利用多个长度不相等的第二导管600可以改善不同通过频率的消声量,同时也可以改善多个第二导管600形成的气旋涡流。同时,被冷却的高温排气通过第二导管610和第三导管710进入三级消声腔250,由于第二导管610长度不一的特征,使得沿三级消声腔250轴向方向每个横截面都形成涡流,从而在腔内形成立体多旋流空间,热排气和气化水雾充分混合,在三级消声腔250内水蒸气达到饱和状态且分布均匀,腔内的温度场也相对均匀无局部高温出现。

55.进一步的,抗性消声器还包括插入管440,插入管440沿微穿孔管400的轴向穿设至第一隔板420上,插入管440的一端连通至二级消声腔240,其另一端连通至一级消声腔230。由于插入管440的管径小于一级消声腔230的内径以及微穿孔管400的管径,因而一级消声腔230内的气体经插入管440流动至微穿孔管400内部时,声波会发生反射与干涉,从而吸收中低频带的噪声。此外,插入管440可以提高中低频带的通过频率。

56.进一步的,第一导管500还包括两个以上的导向板540,导向板540设置于间隙530内,且其两侧面分别连接至外壁510与内壁520;每一导向板540沿第一导管500的母线方向

设置,以将上述间隙530分隔成多个区域。导向板540包括第一段541及第二段542,第一段541由第一导管500的中心垂直其轴向延伸,第二段542由第一段541的端部沿第一导管500的母线方向延伸;第一段541的长度为l,进气管210的管径为d,则l=d/2。

57.位于间隙530内的多个导向板540,每一个导向板540的两侧面分别连接至外壁510与内壁520,并沿第一导管500的母线方向设置,从而可以将间隙530分隔成多个相对独立的区域,从而使得气体流经的区域进一步地渐缩,使得第一导管500出气端可以形成更加急剧的气旋涡流。同时利用导向板540将间隙530分隔,可以使得气体相对均匀地流动至一级消声腔230内部,从而提升消声以及冷却的效果。本技术中为了进一步消声以及冷却的提升效果,导向板540等间距地均匀分布。

58.当进气管210与第一导管500连接时,由于第一段541从第一导管500的中心垂直其轴向延伸,并且第一段541的长度为进气管210的管径的一半,因而第一段541与第一导管500的内壁520适配。第一导管500设置有多个导向板540时,多个第一段541环绕第一导管500的中心分布,从而利用多个第一段541将经进气管210流出的气体分散到各个区域中。由于进气管210的管径大于间距的宽度,使得气体在由进气管210进入第一段541围成的空间内时压力较大,此时第一段541围城的空间处对应的气体的压强基本一致,因而使得气体更加均匀的流动至第一导管500内部。

59.进一步的,第二段542为曲线形,本技术中第二段542从其与第一段541的连接处至其中部位置成一弧形设置,由其中部位置至其端部也成一弧形设置,两弧形的弯曲方向相反。利用曲线形的第二段542可以加强第一导管500出气端的涡流的形成,从而进一步的提升消声及冷却的效果。

60.进一步的,第一导管500包括进气端及出气端,进气端连通至进气管210,进气端的横截面积为s1,出气端的横截面积为s2,则s1=s2/2。通过限定第一导管500进气端的横截面积与出气端的横截面积的比值,可以限定加强涡流的形成,同时可以增加气体流动至一级消声腔230形成的空气流场的区域,以进一步提升消声以及冷却效果。

61.进一步的,抗性消声器还包括至少一个疏水管260,疏水管260包括一连通至消声管道200内部的疏水口261。本技术中一级消声腔230、二级消声腔240以及三级消声腔250均连通有疏水口261,从而可以将一级消声腔230、二级消声腔240以及三级消声腔250内产生的冷凝水排出。具体的疏水口261处设置有疏水阀,利用疏水阀的打开与关闭控制冷凝水的排放。

62.进一步的,抗性消声器还包括螺旋板330,螺旋板330沿消声管道200的轴向设置于冷却腔300内。利用设置在冷却腔300中的螺旋板330可以对冷却液进行导流,同时可以使得冷却液较为均匀地与消声管道200以及其内部的气体进行更加充分的热交换,从而提高热交换的效率。

63.进一步的,壳体100上设置有与冷却腔300连通的进水口310及出水口320;进水口310与进气管210位于壳体100的同一端,出水口320与所述出气管220位于壳体100的另一相对端。使得冷却液在冷却腔300内环绕气体的进行热交换,利用初始的冷却液对刚流动至消声管道200内的气体进行热交换和喷淋冷却,从而可以提升冷却的效果。

64.以上对本技术提供一种抗性消声器及船进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方

法及其核心思想;同时,对于本领域的一般技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。