1.本发明涉及用于飞行器涡轮发动机的外壳、特别是风扇的外壳的构造,尤其涉及声学护罩与外壳壳部的附接。

背景技术:

2.通常,涡轮发动机从上游到下游(即在气体流动的方向上)包括风扇、一个或多个压缩机、燃烧室、一个或多个涡轮、以及用于对离开一个或多个涡轮的燃烧气体进行喷射的喷嘴。

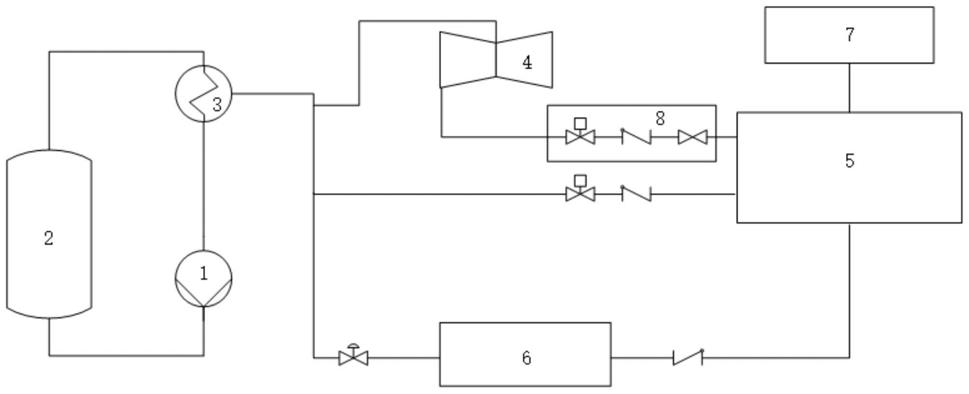

3.图1示出了飞行器涡轮发动机的风扇1的局部示意图。

4.风扇1包括叶轮2,叶轮被风扇外壳3所包围,因为该风扇外壳在叶片破裂或者碎屑进入风扇的情况下具有保持叶片的功能,因此风扇外壳也被称为保持外壳。

5.风扇外壳3典型地包括具有旋转轴线a的环形壳部9,该环形壳部围绕涡轮发动机的风扇叶片2延伸。该壳部在其每个轴向端部处包括环形固定凸缘3’,3”。这些凸缘3’、3”用于将外壳3固定到涡轮发动机机舱的环形壁。

6.风扇外壳3在上游连接到空气入口套筒5,在下游连接到中间外壳护罩6。

7.外壳还具有上游声学护罩7(也被称为单块筒体(one piece barrel,opb))和下游声学面板8。风扇外壳3在opb 7和下游面板8之间进一步包括环形耐磨材料层4,该环形耐磨材料层位于壳部的环形内表面上。

8.除了保持功能之外,风扇外壳3还被设计成:

[0009]-提供空气入口套筒5和中间外壳护罩6之间的(力和力矩的)机械连续性;

[0010]-使得管道(veine)面板(opb 7、声学面板8以及耐磨材料层4)能够附接,

[0011]-使得设备和支撑件能够附接;

[0012]-符合防火规定和防渗漏规定;

[0013]-使得电流能够连续以防雷击等。

[0014]

例如,opb 7由复合材料制成,而壳部9可以由复合材料或金属材料制成。

[0015]

图2a至图2h示出了例如通过螺栓连接(螺钉10a、螺母10b、在s形组件中彼此连接的l形连接部10c、旨在容纳螺钉10a的钻孔10d)将opb 7紧固到壳部9的已知紧固系统10。该紧固系统10需要每个待组装的部件具有特定的结构几何形状以及进行机加工,该待组装的部件诸如为设置在壳部9的内表面上的沉孔11(图2a和图2b)以及在opb 7中的纵向凹槽12(图2c和图2d),以为连接部10c提供空间。所组装的紧固系统10在图2e中以第一标准形式示出,并且在图2f中以所谓的定位变型(例如在相应的连接部10c上具有销13/孔14)示出。在图2g中,进一步纵向截面图和正视图示出了图2e中的连接系统的示意图。在图2h中进一步示出了这种现有的opb 7的示例,在该现有的opb 7上设置有凹槽12并且安装有紧固系统10的元件10a、10b和10c。

[0016]

特定的几何形状和机加工改变了壳部9的机械性能和opb 7的声学性能。此外,紧固系统10可能是应力集中的来源,因为该紧固系统是“高度”超静定的(六个自由度(平移和

旋转)被多次移除),这使得该紧固系统很脆弱。

[0017]

为了克服这个问题,需要简化opb 7和壳部9之间的几何结构和连接。

[0018]

文献fr 3059362 a1描述了一种用于涡轮发动机的外壳,该外壳包括其中固定有耐磨元件的环形的声音隔绝结构。

[0019]

文献fr 3011033 a1描述了一种生产用于涡轮发动机的外壳的方法,该方法通过单独制造分别设置有支撑件和耐磨元件的部段来实现。

[0020]

因此,特别地,本发明提出了一种用于制造用于飞行器涡轮发动机的外壳的方法,以及一种改进的飞行器涡轮发动机外壳。特别地,外壳应当易于设计和安装、经济、并且易于制造。

技术实现要素:

[0021]

因此,本发明涉及一种用于制造飞行器涡轮发动机的外壳的方法,外壳包括:

[0022]-围绕轴线a延伸的环形壳部;

[0023]-环形元件,该环形元件附接到壳部的内表面,环状元件包括主体,该主体由nida型的孔状材料制成,并且该主体包括下游部分和上游部分,该下游部分具有覆盖有耐磨材料层的第一内表面,该上游部分具有不含耐磨材料的第二内表面,主体从上游部分连续地延伸到下游部分。

[0024]

根据本发明,制造方法包括:

[0025]-将环形元件制造为连续的环形主体的步骤,

[0026]-将连续的环形主体切割成主体部段的步骤,

[0027]-将主体部段附接到壳部的内表面的步骤,以及

[0028]-将耐磨材料层沉积在主体的下游部分的内表面上的步骤。

[0029]

因此,外壳在单个环形元件中结合了声音消减功能和耐磨功能,这使得例如能够通过单个部件来限制制造成本,而现有技术则提供了两个部件(上游声学护罩和耐磨支撑层或筒)。

[0030]

此外,用于在切割成环部段之前将环形元件制造为连续的环形主体的方法提供了以下优点:

[0031]-与单独生产多个环部段的成本相比,限制了制造单个部件的成本,

[0032]-对环部段进行黏合比对整个环进行黏合更容易。

[0033]

根据本发明的方法可以包括以下特征中的一个或多个,这些特征彼此独立地被考虑或彼此结合地被考虑:

[0034]-将环部段安装在壳部的内表面上的步骤包括用耐磨的填充材料对环部段之间的间隙进行填充的步骤;

[0035]-填充材料是包含呈空心珠的形式的填料的树脂,优选地,是包含呈空心玻璃珠的形式的填料的树脂,更优选地,是填充有空心玻璃微球体的环氧树脂;

[0036]-对间隙进行填充的耐磨材料与构成耐磨材料层的材料是相同的耐磨材料;

[0037]-在下游部分处,耐磨材料层与填充材料成一体。

[0038]

本发明还涉及一种用于飞行器涡轮发动机的外壳,该外壳是根据上述方法制造的。

[0039]

根据本发明的外壳可以包括以下特征中的一个或多个,这些特征彼此独立地被考虑或彼此结合地被考虑:

[0040]-环形元件通过黏合而附接到壳部的内表面,

[0041]-耐磨材料层被设置在主体的下游部分中的凹部中,

[0042]-耐磨层具有在第二内表面的轴向延伸部分中延伸的内表面,

[0043]-基于纤维的薄膜或织物(例如叠层)覆盖由孔状材料制成的主体的第一内表面和第二内表面,薄膜本身在第一内表面处被耐磨材料层覆盖,

[0044]-主体的下游部分具有比上游部分更大的轴向尺寸,

[0045]-耐磨层具有相对于所述轴线a测量的径向厚度,该径向厚度介于所述主体的径向厚度的2%至20%之间,

[0046]-壳部由包含嵌入树脂中的编织纤维的复合材料制成,

[0047]-主体的部段的数量介于两个至十个之间。

[0048]

通过黏合将环形元件附接到壳部特别简单,为外壳提供了刚度,使得能够省去通过金属部件的机械连接,因此使得能够减少外壳的质量,并且能够使环形元件的上游部分加厚以提高该环形元件的声音消减性能。

[0049]

本发明进一步一种涡轮发动机,该涡轮发动机包括根据前一项权利要求所述的飞行器涡轮发动机的外壳。

[0050]

以下特征也可以在本发明中实施:

[0051]-由隔绝材料制成的主体的与内表面径向相对的外表面不具有基于纤维的薄膜或织物;

[0052]-耐磨材料层旨在与飞行器涡轮发动机的定子的叶片的端部相对地设置。

附图说明

[0053]

通过以下详细描述并且为了理解该描述而参照附图,本发明的其他特征和优点将变得明显,在附图中:

[0054]

[图1]已经描述了的图1部分地示出了根据现有技术的飞行器涡轮发动机的风扇的横截面图;

[0055]

[图2a]已经描述了的图2a示出了根据现有技术的被设置在复合外壳的内表面上的沉孔的透视图;

[0056]

[图2b]已经描述了的图2b示出了根据现有技术的被安装在图2a中所示的沉孔中的l形紧固件;

[0057]

[图2c]已经描述了的图2c示出了根据现有技术的被设置在上游声学护罩的外表面上的凹槽;

[0058]

[图2d]先前描述的图2d示出了根据现有技术的l形紧固件,该l形紧固件被安装在图2c的凹槽中并且被钩挂到图2b的l形紧固件上;

[0059]

[图2e]已经描述了的图2e示出了用于对相互固定的l形部件(例如图2b和图2d中的l形部件)进行附接的系统;

[0060]

[图2f]已经描述了的图2f示出了图2e的紧固系统的所谓的定位变型;

[0061]

[图2g]已经描述了的图2g以正视图和纵向截面图示出了图2e的紧固系统;

[0062]

[图2h]已经描述了的图2h示出了上游声学护罩,该上游声学护罩具有凹槽和图2e的紧固系统的元件;

[0063]

[图3]图3示出了根据本发明的护罩的透视图,在此该护罩不具有耐磨材料层;

[0064]

[图4]图4是示出了飞行器涡轮发动机的风扇的部件的横截面视图,风扇包括如图3所示的护罩;

[0065]

[图5]图5是图4的前部的放大图;

[0066]

[图6]图6是根据图4中的标记vi的横截面示意图。

具体实施方式

[0067]

在以下描述中,本发明应用于例如与图1中示出的风扇外壳3类似的风扇外壳23。然而,本发明不限于这种类型的外壳,而是可以应用于涡轮发动机的其他外壳。

[0068]

本发明所应用的外壳23具有围绕轴线a的大致环形的形状(参见例如图4)。箭头f表示所示出的元件相对于其一旦被安装在涡轮发动机中的取向的前后取向。

[0069]

外壳23包括:

[0070]-环形的壳部29,该壳部围绕轴线a延伸并且由包括嵌入树脂中的编织纤维的复合材料制成,以及

[0071]-护罩24,该护罩被设置且构造成在所谓的安装状态下位于壳部29的内部,并且覆盖壳部29的前部部段的内环形表面29a(图4)。

[0072]

护罩24包括主体25和耐磨材料层26,该主体由声音隔绝材料制成,从而形成声音隔绝模块或声音消减模块。

[0073]

主体25具有上游部分251和下游部分252。上游部分251和下游部分252相互连续地延伸。下游部分252具有第一内表面25a,上游部分251具有第二内表面25b。

[0074]

主体25以如下顺序连续地具有第一内表面25a、肩部25e、第二内表面25b、上游环形边缘25c、外表面25d。

[0075]

第一内表面25a和第二内表面25b是环形的并且围绕轴线a纵向地延伸。根据护罩24在被安装在涡轮发动机1中时的预期的前后取向f,第二内表面25b被设置在第一内表面25a的前方或上游。从第一内表面25a到第二内表面25b的过渡由向内的肩部25e提供,即这种过渡局部地对应于主体25的内部横截面的直径的减小。因此,相对于第二内表面25b,第一内表面25a与肩部25e共同形成向外的凹部250(图3和图4)。

[0076]

耐磨材料层26形成在主体25上。更具体地,耐磨材料层26被设置在凹部250中,以覆盖主体25的第一内表面25a。优选地,耐磨材料层26被成形为使得其内表面26a与第二内表面25b齐平,即耐磨层26的内表面26a在第二内表面25b的轴向延伸部分中延伸。

[0077]

优选地,主体25包括孔状材料,袋状部(未示出)优选地被布置在蜂窝结构中。这种材料也被称为nida。

[0078]

主体25进一步包括至少一个薄膜27,或基于纤维(优选地基于碳纤维)的织物,例如层压的织物。优选地,主体25包括通过覆合而叠加的多个薄膜27。为了易读性,下文将只描述一个薄膜27。

[0079]

基于纤维的薄膜27覆盖主体25的第一内表面25a和第二内表面25b。薄膜27本身在第一内表面25a处(即在凹部250中)被耐磨材料层26覆盖。优选地,薄膜27向上游折叠,并且

还覆盖主体25的上游环形边缘25c。

[0080]

优选地,主体25的与内表面25a、25b径向相对的外表面25d不具有基于纤维的薄膜27。这一特征可以大大有助于限制护罩24的质量并且限制主体25的覆合时间。

[0081]

护罩24被胶合到壳部29中,即被胶合在壳部29的内表面29a上。因此,一厚度的黏合剂28(图4)被布置在护罩24和壳部29之间。例如,该厚度的黏合剂28非限制性地作为薄膜被施加到构成护罩24的主体部段253、254(参见下文中部段253、254的其他细节)或环部段的外表面25d。然后将护罩24置于壳部29中,并且例如在高压釜中对组件进行加热,以使主体部段253、254与表面29a粘合。优选地,向护罩24施加压力,以确保该护罩在加热期间紧密地压靠在表面29a上。

[0082]

优选地,护罩24被制造成连续的环形主体,即护罩24在制造时是360度延伸的部件。优选地,然后将护罩24切割成环部段,然后可以将这些环部段安装在壳部29的内表面29a上。

[0083]

环部段的数量可以例如介于两个到十个之间。例如,在图3和图6中示出的护罩具有但不限于两个环部段253和254。这种在切割成环部段之前将护罩制作为呈连续的环形主体的形式的方法提供了以下优点:

[0084]-与单独生产多个环部段的成本相比,限制了制造单个部件的成本,

[0085]-对环部段进行黏合比对整个环进行黏合更容易。

[0086]

一旦环部段253,254被粘合到表面29a,在部段253,254之间(特别是在每个部段253和254的端部25f(图3和图6)之间)可能出现间隙30。这些间隙30是对部段253、254进行切割的结果,也是所期望的空隙,以易于将部段253、254安装在壳部29中。

[0087]

优选地,间隙30用填充材料或覆盖材料33(图6)填充。优选地,填充材料33是耐磨材料,例如构成层26的耐磨材料,该填充材料包括在层26前方的声音隔绝模块或声音消减模块处。

[0088]

层26的耐磨材料和/或填充材料33是包含呈空心球(例如玻璃)的形式的填料的树脂。耐磨材料可以是填充有空心玻璃微球体的环氧树脂(例如以dmr76-059、scotch-weld ec-3524b/a black命名而进行销售的环氧树脂)。

[0089]

注意到,在图6中,更一般地在下游部分252处,耐磨材料层26与填充材料33成一体。

[0090]

本发明在多个层面上提供了优点。从技术角度来看,特别地从机械角度来看:

[0091]-外壳壳部未经受机加工,例如现有技术的沉孔类型的机加工。因此,不会改变壳部的复合材料的完整性,并且复合材料中的纤维的连续性得以保持,这避免了壳部中的应力集中;

[0092]-去除了在opb与现有技术的耐磨材料层之间的会导致空气动力学干扰的界面;

[0093]-通过将护罩黏合到壳部而进行连接增加了外壳的整体刚度,并且改善了外壳和涡轮发动机的总体振动性能;

[0094]-与现有技术的点连接不同,上述通过黏合而实现的连接是表面类型的,这限制了操作期间的机械应力;

[0095]-金属粘合剂的去除、声音隔绝模块的外部面的碳褶皱、opb的下游边缘、耐磨材料的支撑层的上游边缘都伴随着质量增益。

[0096]

从声学角度来看:

[0097]-金属连接件的去除使得能够省去声音消减模块的主体中的相关凹槽,从而使得包括蜂窝结构的声音隔绝材料能够以方位角的方式(即在声音隔绝模块的在与护罩和涡轮发动机的纵向轴线垂直的平面中的整个圆周上)具有不变的高度;因此,蜂窝结构的全部袋状部以方位角的方式具有相同的高度,这消除了现有技术的方位干扰,使声音隔绝模块能够提供更好的声音隔绝效率;

[0098]-增加了经声学处理的表面。

[0099]

从工业角度来看:

[0100]-与现有技术不同,具有耐磨层模块的声音隔绝模块的熔融(通过待生产、运输等的一个部件而不是通过两个部件)总体降低了工业成本;

[0101]-取消了对壳部的内表面进行机加工减少了制造周期时间;

[0102]-机械连接部的去除减少了待采购、储存和管理的部件(托架、螺钉、铆钉、垫圈、螺母、在声音隔绝模块与耐磨材料支撑层之间的界面处的密封件)的数量;

[0103]-简化了声音隔绝模块的制造,更一般地简化了组合护罩的制造(不需要进行特定机加工的蜂窝材料的均匀性、声音隔绝模块的外部面上的褶皱的去除、经简化的褶皱覆合),并且显著减少了三维检查的次数;

[0104]-与现有技术的螺纹连接不同,不再需要特定的工具(例如,扭矩扳手、扳手延长件)来组装和拆卸连接件。

[0105]

此外,托架连接件的消失伴随着其固有的以下问题和约束的消失:裂纹和残余拉伸应力(由弯曲引起的)、需要进行大量的目视检查、组装空隙的调节(静态约束)、不平衡的风险以及相关的振动问题。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。