1.本发明属于预制楼板技术领域,尤其涉及一种预制预应力叠合板及其生产方法、吊装方法和施工方法。

背景技术:

2.叠合板是一种新型的装配式楼板结构,它的半预制、半现浇特性决定了叠合板具有二次施工和二次受力的特性,在我国得到了很好的推广,预制底板主要由高强钢绞线与高强混凝土组成,它在工厂中制作完成并运输到现场进行施工。设计人员可以根据结构的特性设计出不同形状、尺寸的预制构件,为工厂化生产和根据建筑要求快速施工提供了保证。

3.混凝土叠合结构凭借着自身大量的优点,被世界各国广泛使用,但这种结构的缺点也是不能被忽视的。

4.先是混凝土叠合结构中新老混凝土共同工作的问题,因为预制底板通常提前在工厂制作完成,然后施工时在其上浇筑新混凝土,导致新老两部分混凝土期龄不同,造成两部分混凝土收缩微差应力不相同。多年来许多国外的研究学者通过大量的试验,证明了通过有效的方法完全可以保证两部分混凝土共同工作。但是在施工时应尽员选择期龄相近的混凝土。

5.现有的叠合板一般是在底板上设置多道桁架结构,该桁架结构包括与底板中的预应力钢筋和分布筋连接的呈三角形结构的支架,在支架上焊接通长的连接钢筋或钢管将支架连接成为整体,以方便吊装运输时叠合板断裂和在浇筑上方的后浇带时,提高上部混凝土与底板的协同性。

6.但是,现有的叠合板在生产时,一般采用流水线式生产,其采用一较长的生产线,具有根据叠合板尺寸设计的边模,并在其中设置预应力钢筋和分布筋,再浇筑混凝土形成底板,并移动至蒸汽设备中进行蒸汽养护,在底板凝固并具有一定强度后才能由该生产线上取下,该生产方式设备的占地面积大,叠合板在养护期间长时间占用生产线,单层连续生产,生产周期长,并且其上的桁架结构生产繁琐,结构复杂,成本较高。

7.

技术实现要素:

8.针对现有技术的上述不足,本发明所要解决的技术问题是:如何提供一种预制预应力叠合板及其生产方法、吊装方法和施工方法,以解决现有技术中的叠合板结构复杂,生产设备占地面积大,生产周期长,需要配备蒸汽养护设备,成本较高的问题。

9.为了解决上述技术问题,本发明采用了如下的技术方案:一种预制预应力叠合板,包括水平设置的底板,在底板中交叉设置有预应力钢筋和分布筋,在底板中设有若干预埋螺母,所述预埋螺母的轴线垂直于底板的板面,并所述预埋螺母的下端与预应力钢筋和/或分布筋连接,在底板的上侧面对应于预埋螺母的位置设

有通孔。

10.作为优化,所述预埋螺母分布在预应力钢筋与分布筋围合而成的矩形区域内,在预埋螺母上设有若干垂直于预埋螺母轴线的连接钢筋,该连接钢筋与预应力钢筋和/或分布筋的下侧连接。

11.作为优化,所述预埋螺母的断面呈正六边形,在其两个相对的侧边上各贴焊有所述连接钢筋,并两连接钢筋相互平行。

12.作为优化,所述预埋螺母分布在预应力钢筋与分布筋交叉的位置,并预埋螺母与预应力钢筋和/或分布筋焊接连接。

13.作为优化,所述预埋螺母的上端面不高于底板的上端面。

14.本发明还提供了一种预制预应力叠合板的生产方法,包括以下步骤,1)根据所述叠合板的尺寸,沿叠合板的轮廓竖向支护模板;2)铺设预应力钢筋和分布筋,所述预应力钢筋与分布筋交叉设置;3)安装预埋螺母,其中,所述预埋螺母与预应力钢筋和/或分布筋焊接连接或通过连接钢筋搭接,使预埋螺母与预应力钢筋和分布筋形成的钢筋网形成整体;4)在预埋螺母的螺孔中填充epe泡沫棒;5)浇筑混凝土,并振捣抹平,待混凝土初凝后形成第一层叠合板;6)在该层底板的上方铺设隔板,所述隔板为胶板或木板或其他隔离材料;7)在所述隔板上重复步骤1-步骤5形成第二层叠合板;8)重复步骤6-步骤7,由下至上依次形成多层叠合板;9)待最上层的叠合板混凝土初凝后,拆除模板,并将多层叠合板整体移动至养护位置并养护。

15.步骤5)中的振捣抹平采用一振动梁进行振捣抹平,其中,所述振动梁的两端分别与两个立柱滑动配合连接,使振动梁能够沿竖向移动;所述立柱的下端与一水平轨道滑动配合连接,使立柱能够沿水平方向移动;在所述振动梁上设有振动电机。

16.本发明还提供了一种预制预应力叠合板的吊装方法,包括以下步骤,1)在所述的叠合板中的预埋螺母上安装与其螺纹配合的螺栓;2)通过吊装装置将一吊具移动至叠合板上方;所述吊具包括与吊装装置连接的支架,在支架的下侧安装有若干定滑轮,还包括动滑轮和钢丝绳,所述钢丝绳一端与支架连接,另一端依次交替绕过动滑轮和定滑轮后与支架连接;在所述动滑轮上设有吊钩,所述吊钩与螺栓可拆卸连接;3)起吊吊装装置,通过该吊具将叠合板吊装至指定位置。

17.本发明还提供了一种预制预应力叠合板的施工方法,包括以下步骤,1)在所述的叠合板中的预埋螺母上安装与其螺纹配合的螺栓;通过吊装装置将一吊具移动至叠合板上方;所述吊具包括与吊装装置连接的支架,在支架的下侧安装有若干定滑轮,还包括动滑轮和钢丝绳,所述钢丝绳一端与支架连接,另一端依次交替绕过动滑轮和定滑轮后与支架连接;在所述动滑轮上设有吊钩,所述吊钩与螺栓可拆卸连接;起吊吊装装置,通过该吊具将叠合板吊装至指定位置;2)在所述螺栓上焊接若干定位钢筋,所述定位钢筋垂直于螺栓轴线;3)在所述叠合板的上方绑扎钢筋网架,并所述定位钢筋的下侧与钢筋网架的上侧

连接;4)在叠合板的上方浇筑混凝土,并将钢筋网架和螺栓覆盖,形成叠合楼板。

18.作为优化,所述螺栓的螺帽断面呈正六边形,所述定位钢筋贴焊在该螺帽的相对两个侧边上,并两定位钢筋相互平行。

19.本技术与现有技术相比具有以下有益效果:通过在叠合板中设置预埋螺母,使叠合板的上端面较为平整,在生产时能够沿竖向叠合多层批量生产,结构简单,在叠合板初凝后,因叠合板多层叠加,整体刚度较大,便于整体吊装至养护位置,并便于自然养护,不需要蒸汽养护,成本大大降低,不占用生产线位置,生产效率较高,生产周期短,并且沿竖向叠合多层生产,生产线占地面积较小。在吊装和施工时,通过在预埋螺母中设置螺栓,并在螺栓上设置定位钢筋与后浇带中的钢筋网架连接,从而提高了整体性,螺栓不仅起到了竖向龙骨的作用,还能对钢筋网架起到限位和压紧作用,施工方便效率高,整体性好,成本较低。

附图说明

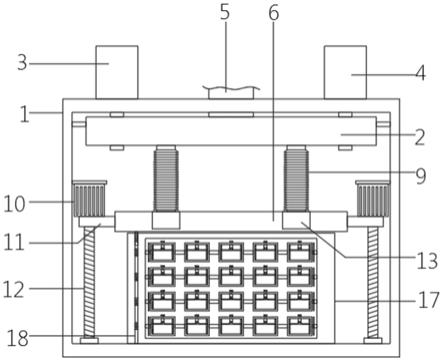

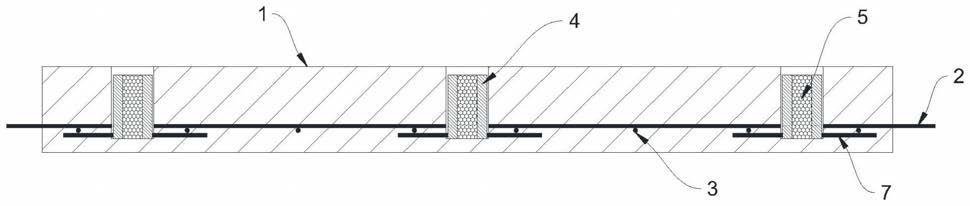

20.图1是本发明的叠合板主视结构示意图;图2 是本发明的叠合板俯视结构示意图,其中,预埋螺母分布在预应力钢筋和分布筋形成的矩形区域内;图3是本发明的叠合板在生产过程中形成的多层叠合生产示意图;图4是本发明的叠合板在生产过程中的振捣抹平工艺示意图;图5是本发明的叠合板的吊装示意图;图6是本发明的叠合板的施工主视结构示意图;图7是本发明的叠合板的施工俯视结构示意图;图中,1底板,2预应力钢筋,3分布筋,4预埋螺母,5 epe泡沫棒,6隔板,7连接钢筋,8螺栓,9支架,10定滑轮,11动滑轮,12钢丝绳,13吊钩,14钢筋网架,15定位钢筋,16振动梁,17振动电机,18立柱,19轨道,20模板。

具体实施方式

21.下面结合附图对本发明作进一步的详细说明。

22.具体实施时:参见图1至图2,一种预制预应力叠合板,包括水平设置的底板1,在底板1中交叉设置有预应力钢筋2和分布筋3,在底板1中设有若干加厚型的预埋螺母4,所述预埋螺母4的轴线垂直于底板1的板面,并所述预埋螺母4的下端与预应力钢筋2和/或分布筋3连接,在底板1的上侧面对应于预埋螺母4的位置设有通孔。所述预埋螺母4的上端面不高于底板1的上端面,优选的,预埋螺母4的上端面低于底板1的上端面2-5

㎜

,下端距底板1的下端面2-5mm,以便于在浇筑上方混凝土时,在该凹陷处能够形成凸起的连接结构,以提高上方混凝土与下方底板1之间的结合强度,提高整体性。

23.所述预埋螺母4可以分布在预应力钢筋2与分布筋3交叉的位置,并预埋螺母4与预应力钢筋2和/或分布筋3焊接连接。所述预埋螺母4也可以分布在预应力钢筋2与分布筋3围合而成的矩形区域内,其中预应力钢筋2和分布筋3垂直交叉设置,在预埋螺母4上设有若干

垂直于预埋螺母4轴线的连接钢筋7,具体的,所述预埋螺母4的断面呈正六边形,在其两个相对的侧边上各贴焊有所述连接钢筋7,并两连接钢筋7相互平行。该连接钢筋7与预应力钢筋2和/或分布筋3的下侧搭接。以上两种分布方式中,预埋螺母4通过焊接或通过连接钢筋7搭接,均是为了提高预埋螺母4的受力性能,在吊装或施工时,防止其被拔出,提高整体性。同时,本技术通过采用预埋螺母4并在吊装和施工时配合螺栓8的方式,舍弃了传统的桁架结构,整体重量轻,成本低,结构简单。

24.基于上述的叠合板,本发明还提供一种预制预应力叠合板的生产方法,如图1-图4所示,包括以下步骤,1)根据所述叠合板的尺寸,沿叠合板的轮廓在叠合板的制作台的台面上竖向支护模板20。为了更为经济,节省成本,可以直接以地面为叠合板的制作台,直接在地面上进行浇筑,从而进一步的省去了现有技术中的庞大的流水线式的生产线,极大程度的降低了生产成本。其中,模板20的高度与叠合板的厚度相匹配。

25.2)铺设预应力钢筋2和分布筋3,所述预应力钢筋2与分布筋3十字交叉设置。

26.3)安装预埋螺母4,其中,所述预埋螺母4与预应力钢筋2和/或分布筋3焊接连接或通过连接钢筋7搭接,使预埋螺母4与预应力钢筋2和分布筋3形成的钢筋网形成整体。其中,预埋螺母4可以设置在预应力钢筋2与分布筋3的交叉位置,也可以设置在预应力钢筋2和分布筋3形成的矩形区域内。

27.4)在预埋螺母4的螺孔中填充epe泡沫棒5,所述epe泡沫棒5的上端面与叠合板底板1的上侧面平齐。通过在预埋螺母4的螺孔中填充epe泡沫棒5,防止在浇筑叠合板时,混凝土堵塞螺孔,在旋入螺栓8时,epe泡沫棒5被压缩,提高连接强度。同样的,也可以采用其他封堵措施,如在螺孔的开口处设置堵头或封堵板等,在浇筑混凝土后再去除。

28.5)浇筑混凝土,并振捣抹平,待混凝土初凝后形成第一层所述叠合板。所述的振捣抹平采用一振动梁16进行振捣抹平,其中,所述振动梁16的两端分别与两个竖向设置的立柱18滑动配合连接,使振动梁16能够沿竖向移动;所述立柱18的下端与一水平设置的轨道19滑动配合连接,使立柱18能够沿水平方向移动;在所述振动梁16上设有振动电机17。使用时,在模板20中浇筑混凝土后,启动振动电机17带动振动梁16振动,振动梁16沿立柱18调整高度,使其下侧与模板20的顶端接触,在立柱18上设有驱动电机,从而驱动立柱18沿水平轨道19滑动或滚动,带动振动梁16一边对混凝土进行振捣边,一边对其表面起到抹平作用,结构简单,易于实现,振捣抹平效果好,生产成本较低。

29.6)在该层叠合板的上方铺设隔板6,所述隔板6为胶板或木板或其他隔离材料。

30.7)在所述隔板6上重复步骤1-步骤5形成第二层叠合板。

31.8)重复步骤6-步骤7,由下至上依次形成多层叠合板。

32.通过上述步骤,使该叠合板在生产时能够沿竖向多层批量生产,生产效率高,生产设备占地面积小,并且多层堆叠的叠合板整体强度大,便于吊装和运输。如实际生产时,第一层叠合板完成后,养护12h,铺设隔板6,然后再生产第二层叠合板,完成后再养护12h,依次循环,形成多层叠合板,当最上层的叠合板完成后,整体转移至养护位置自然养护,基本可以做到一天一层或一天两层的生产效率,生产线的单位占地面积生产效率较高。而传统的流水线式生产方式,占地面积大,浇筑底板1后需要底板1在生产线上养护,占用了生产线的资源,并在转移时只能单块吊装或运输,因此为了加快生产效率,在该生产线上还设置了

蒸汽养护,这样,便进一步的提高了生产成本,而本发明中通过自然养护的方式,舍弃了蒸汽养护等高成本的养护设备,极大的降低了生产成本。

33.9)待最上层的叠合板混凝土初凝后,拆除模板20,并将多层底板1整体移动至养护位置并养护。通过整体吊装或运输并采用自然养护的方式,进一步的降低了生产成本。

34.对于上述叠合板,本发明还提供一种预制预应力叠合板的吊装方法,如图5所示,包括以下步骤,1)在所述的叠合板中的预埋螺母4上安装与其螺纹配合的螺栓8。

35.2)通过吊装装置将一吊具移动至叠合板上方;所述吊具包括与吊装装置连接的支架9,在支架9的下侧安装有若干定滑轮10,还包括动滑轮11和钢丝绳12,所述钢丝绳12一端与支架9连接,另一端依次交替绕过动滑轮11和定滑轮10后与支架9连接;在所述动滑轮11上设有吊钩13,所述吊钩13与螺栓8可拆卸连接。由于底板1的厚度很薄,一般只有4

㎝

,并由于本技术的底板1上方没有桁架结构,为了防止在吊装时断裂,采用该吊具进行吊装,能够保证各动滑轮11始终处于同一水平面上,各吊钩13对螺栓8的拉力保持一直,更好的分配荷载,防止在吊装时,底板1发生断裂,进一步的提高了安全性。

36.3)起吊吊装装置,通过该吊具将叠合板吊装至指定位置。

37.基于上述叠合板的结构和吊装方法,本发明还提供了一种预制预应力叠合板的施工方法,如图6-图7所示,包括以下步骤,1)通过上述吊具将所述的叠合板吊装至安装位置。具体的,将叠合板吊装至由柱和墙体形成开间上方,并使叠合板的下端面与柱和墙体的上端面贴合,贴合宽度至少2

㎝

,并根据受力需要在叠合板的下方支护若干支撑结构,防止在浇筑上方混凝土时,叠合板断裂。

38.2)在所述螺栓8上焊接若干定位钢筋15,所述定位钢筋15垂直于螺栓8轴线。具体的,所述螺栓8的螺帽断面呈正六边形,所述定位钢筋15贴焊在该螺帽的相对两个侧边上,并两定位钢筋15相互平行。

39.3)在所述底板1的上方绑扎钢筋网架14,并所述定位钢筋15的下侧与钢筋网架14的上侧搭接。其中,每根所述定位钢筋15至少与后浇钢筋网架14中的一根钢筋搭接并焊接在一起,以提高螺栓8与钢筋网架14的整体性。

40.4)在底板1的上方浇筑混凝土,并将钢筋网架14和螺栓8覆盖,形成叠合楼板。最终形成的叠合楼板结构,其上下两侧具有钢筋网架14和预应力钢筋2与分布筋3形成的钢筋网,其内部具有螺栓8形成的竖向骨架,结构简单,强度满足要求,成本低廉。

41.本发明通过在叠合板中设置预埋螺母,使叠合板的上端面较为平整,在生产时能够沿竖向叠合多层批量生产,结构简单,在叠合板初凝后,因叠合板多层叠加,整体刚度较大,便于整体吊装至养护位置,并便于自然养护,舍弃了蒸汽养护设备,降低了生产成本,不占用生产线位置,生产效率较高,生产周期短,并且沿竖向叠合多层生产,生产线占地面积较小。在吊装和施工时,通过在预埋螺母中设置螺栓,并在螺栓上设置定位钢筋与钢筋网架连接,从而提高了整体性,螺栓不仅起到了竖向龙骨的作用,还能对钢筋网架起到限位和压紧作用,施工方便效率高,整体性好,成本较低。

42.综上,本发明具有结构简单,生产效率高,生产设备占地面积小,吊装方便,安全性高,施工效率高,舍弃了蒸汽养护设备,采用自然养护,成本较低的特点,便于推广应用。

43.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以在不脱离本发明的原理和基础的情况下对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附加权利要求极其等同物限定,因此本发明的实施例只是针对本发明的一个说明示例,无论从哪一点来看本发明的实施例都不构成对本发明的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。