1.本发明涉及半导体封装工艺技术领域,特别涉及一种半导体器件的封装焊接结构。

背景技术:

2.在半导体加工制造过程中,当晶圆加工完成且经过测试后,需要根据需求将晶圆切割为小的晶片,随后将切割好的晶片加装粘贴到相应的基板上并对引脚处进行焊接,随后进行封装。在此过程中,由于晶片与基板的连接采用粘贴的方式,因此当焊接温度过高时会导致胶水丧失粘性,进而影响晶片与基板的连接牢固性,因此需要设计一种新的半导体焊接封装结构,能够精确控制焊接时的温度,以避免焊接温度过高导致晶片与基板连接不牢。

技术实现要素:

3.本发明提供一种半导体器件的封装焊接结构,能够避免焊接温度过高导致晶片与基板连接不牢。

4.为此,采用的技术方案是,本发明的一种半导体器件的封装焊接结构,包括:基板、晶片、焊接头、温度传感器和报警器,所述晶片设置在所述基板上,所述焊接头正对所述基板与晶片连接处设置,所述温度传感器固定设置在所述基板上且靠近基板与晶片连接处设置,所述报警器固定设置在所述基板上且与所述温度传感器电连接。

5.优选的,还包括液压伸缩臂,所述液压伸缩臂设置在所述基板侧部,所述焊接头固定设置在所述液压伸缩臂端部。

6.优选的,还包括涂胶组件,所述涂胶组件包括:

7.涂胶底板,所述涂胶底板设置在所述基板侧部,且涂胶底板上设置有第一连杆,所述第一连杆水平设置,且第一连杆两端分别固定设置有支撑座,所述支撑座固定设置在所述涂胶底板上;

8.涂胶电机,所述涂胶电机固定设置在所述涂胶底板,且涂胶电机输出轴竖直向上设置,所述涂胶电机输出轴上固定设置有第一套筒,所述第一套筒水平设置;

9.第一曲柄,所述第一套筒内同轴线滑动设置有第一曲柄,所述第一曲柄一端转动设置有第一凸柱,所述第一凸柱竖直设置;

10.第二连杆,所述第二连杆水平设置,且第二连杆端部固定设置有第二套筒,所述第二套筒套设在所述第一连杆上且与第一连杆滑动连接;

11.第三套筒,所述第三套筒套设在所述第二连杆上且与第二连杆滑动连接,所述第一凸柱上端与所述第三套筒转动连接;

12.第三连杆,所述第三连杆平行于所述第二连杆设置,且第三连杆一端与所述第三套筒固定连接;

13.第一支撑块,所述第三连杆远离所述第三套筒的一端固定设置有第一支撑块,所

述第一支撑块上设置有涂胶管,所述涂胶管竖直设置,涂胶管穿过所述第一支撑块且与第一支撑块滑动连接;

14.第二支撑块,所述第二支撑块固定套设在所述涂胶管上,且第二支撑块位于第一支撑块上端,所述第二支撑块与所述第一支撑块之间固定设置有拉力弹簧;

15.限位板,所述第二支撑块上方设置有限位板,所述限位板水平设置且通过杆件与所述涂胶底板固定连接,所述限位板下表面开设有开口向下的限位滑道,所述限位滑道轨迹设置为矩形,且限位滑道其中一边斜向上设置,所述涂胶管上端固定设置有限位滑块,所述限位滑块滑动设置在所述限位滑道内;

16.储液箱,所述第一支撑块下方固定设置有储液箱,所述储液箱设置为环形结构且套设在所述涂胶管外围,所述储液箱靠近所述涂胶管的侧壁上开设有出液口,所述涂胶管侧壁上开设有引流口,所述出液口与引流口所在位置在水平面上的投影重合。

17.优选的,所述第一曲柄上所述第一套筒与第一凸柱之间固定设置有限位挡片,所述限位挡片与所述第一套筒之间固定设置有复位弹簧,所述复位弹簧轴线与所述第一套筒轴线重合。

18.优选的,所述涂胶管下端套设有过滤网,所述涂胶管下端侧壁上开设有若干分流口。

19.优选的,所述第二连杆上套设有加固套筒,所述加固套筒与所述第二连杆滑动连接,且加固套筒与所述第三连杆固定连接。

20.优选的,还包括压平组件,所述压平组件包括:

21.上支撑板,所述上支撑板水平设置且位于所述限位板侧部,所述限位板通过杆件与所述涂胶底板固定连接;

22.驱动主轴,所述驱动主轴竖直设置,且驱动主轴上端与所述上支撑板转动连接,所述驱动主轴上同轴线固定设置有从动齿轮;

23.压平电机,所述压平电机固定设置在所述上支撑板底壁上,且压平电机输出轴竖直向下设置,所述压平电机输出轴上固定设置有半齿轮,所述半齿轮设置为扇形结构,且半齿轮与所述从动齿轮啮合;

24.导向杆,两个所述导向杆水平对称设置在所述上支撑板下方,所述导向杆两端部固定连接,且导向杆通过杆件与上支撑板固定连接;

25.第二曲柄,所述驱动主轴下端固定设置有第二曲柄,所述第二曲柄水平设置,驱动主轴下端与第二曲柄中部固定连接,所述第二曲柄两端分别固定设置有第二凸柱,所述第二凸柱上转动设置有第三曲柄,所述第三曲柄水平设置;

26.滚动压杆,两个所述滚动压杆水平设置在两导向杆之间,且滚动压杆垂直于所述导向杆,所述滚动压杆中间转动设置有驱动环,所述第三曲柄远离所述第二凸柱的一端与所述驱动环铰接;

27.联动齿轮,所述滚动压杆两端分别固定设置有联动齿轮,导向杆靠近滚动压杆的侧壁上开设有导向滑槽,所述导向滑槽底壁上固定设置有导向齿条,所述联动齿轮设置在所述导向滑槽内且与所述导向齿条啮合。

28.优选的,所述驱动主轴上端同轴线设置有定位环,所述定位环与所述驱动主轴转动连接,且定位环与所述上支撑板固定连接,所述定位环与所述驱动主轴之间固定设置有

扭簧。

29.优选的,所述滚动压杆上套设有环形压块,所述环形压块设置为轻质橡胶材质。

30.本发明的工作原理和有益效果如下:在进行半导体焊接封装时,晶片放置在基板上,随后焊接头对引脚处进行焊接,在此过程中,温度传感器设置在靠近晶片处进行测温,当检测到温度过高时,温度传感器控制报警器报警,从而能够及时对焊接温度进行控制,以避免焊接温度过高影响基板和晶片连接的稳固性。

31.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书以及附图中所特别指出的结构来实现和获得。

32.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

33.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

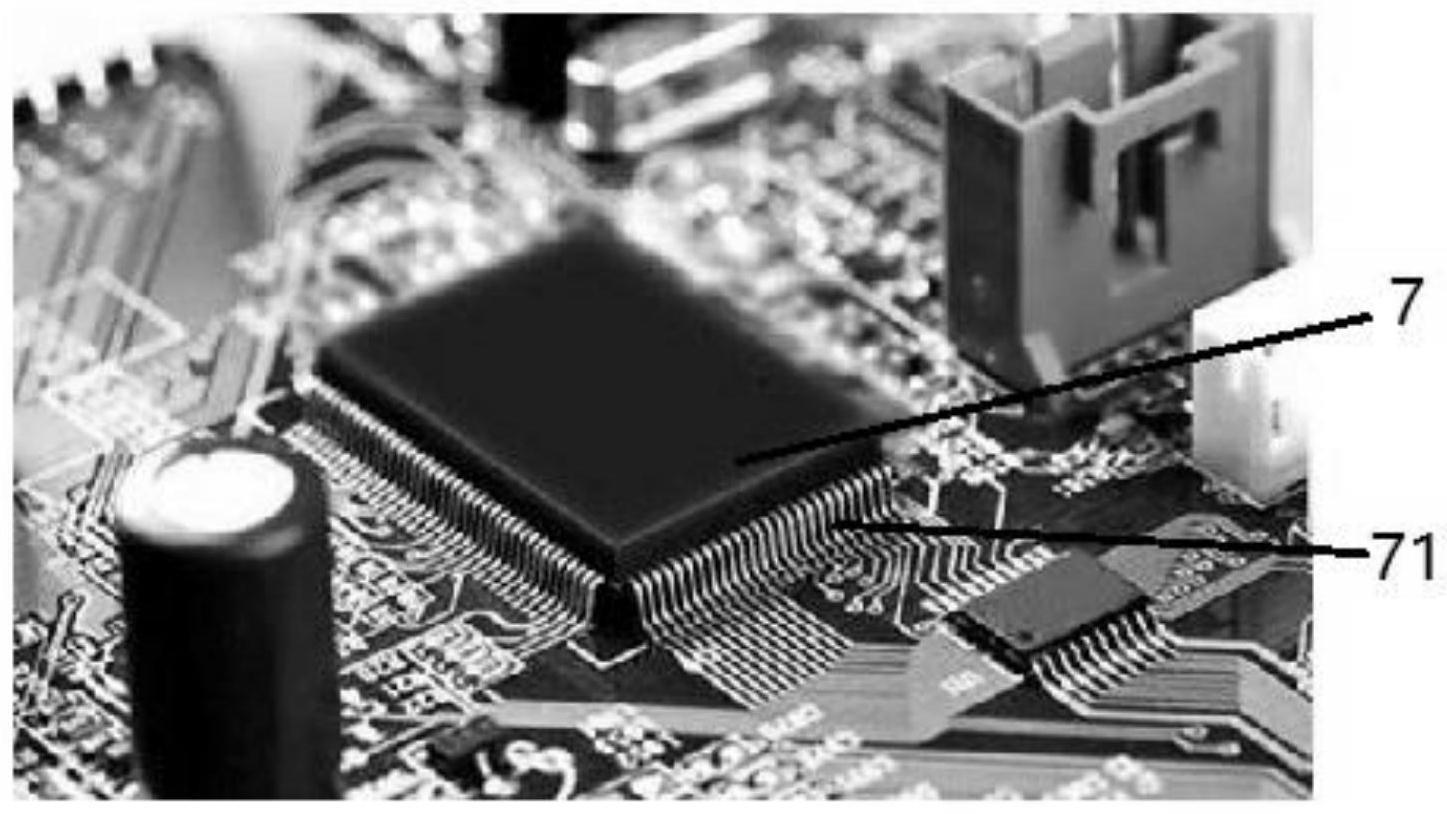

34.图1为半导体焊接封装结构示意图;

35.图2为本发明实施例中一种半导体器件的封装焊接结构结构示意图;

36.图3为本发明实施例中一种半导体器件的封装焊接结构中涂胶组件结构示意图一;

37.图4为本发明实施例中一种半导体器件的封装焊接结构种涂胶组件结构示意图二;

38.图5为本发明实施例中一种半导体器件的封装焊接结构种涂胶组件结构示意图三;

39.图6为本发明实施例中一种半导体器件的封装焊接结构中压平组件结构示意图一;

40.图7为本发明实施例中一种半导体器件的封装焊接结构中压平组件结构示意图二;

41.图8为图6中a-a方向截面示意图。

42.附图中的标记如下:1、基板;2、晶片;3、焊接头;31、液压伸缩臂;4、温度传感器;41、报警器;5、涂胶组件;501、涂胶底板;502、第一连杆;503、支撑座;504、涂胶电机;505、第一套筒;506、第一曲柄;507、第一凸柱;508、第二连杆;509、第二套筒;510、第三套筒;511、第三连杆;512、第一支撑块;513、涂胶管;514、第二支撑块;515、拉力弹簧;516、限位板;517、限位滑道;518、限位滑块;519、储液箱;520、出液口;521、引流口;522、限位挡片;523、复位弹簧;524、过滤网;525、分流口;526、加固套筒;6、压平组件;601、上支撑板;602、驱动主轴;603、从动齿轮;604、压平电机;605、半齿轮;606、导向杆;607、第二曲柄;608、第二凸柱;609、第三曲柄;610、滚动压杆;611、驱动环;612、联动齿轮;613、导向滑槽;614、导向齿条;615、定位环;616、扭簧;617、环形压块;7、晶圆;71、引脚。

具体实施方式

43.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实

施例仅用于说明和解释本发明,并不用于限定本发明。

44.本发明实施例提供了一种半导体器件的封装焊接结构,如图2所示,包括:基板1、晶片2、焊接头3、温度传感器4和报警器41,所述晶片2设置在所述基板1上,所述焊接头3正对所述基板1与晶片2连接处设置,所述温度传感器4固定设置在所述基板1上且靠近基板1与晶片2连接处设置,所述报警器41固定设置在所述基板1上且与所述温度传感器4电连接。

45.上述技术方案的工作原理及有益技术效果:在进行半导体焊接封装时,晶片2放置在基板1上,随后焊接头3对引脚处进行焊接,在此过程中,温度传感器4设置在靠近晶片2处进行测温,当检测到温度过高时,温度传感器4控制报警器41报警,从而能够及时对焊接温度进行控制,以避免焊接温度过高影响基板1和晶片2连接的稳固性。

46.在一个实施例中,还包括液压伸缩臂31,所述液压伸缩臂31设置在所述基板1侧部,所述焊接头3固定设置在所述液压伸缩臂31端部。

47.上述技术方案的工作原理及有益技术效果:在进行半导体焊接封装时,通过设置液压伸缩臂31能够使对焊接头3位置进行调整,从而使得焊接头3能够适用于多种规格大小以及不同要求的半导体焊接,从而提升装置的实用性。

48.在一个实施例中,还包括涂胶组件5,如图3-5所示,所述涂胶组件5包括:

49.涂胶底板501,所述涂胶底板501设置在所述基板1侧部,且涂胶底板501上设置有第一连杆502,所述第一连杆502水平设置,且第一连杆502两端分别固定设置有支撑座503,所述支撑座503固定设置在所述涂胶底板501上;

50.涂胶电机504,所述涂胶电机504固定设置在所述涂胶底板501,且涂胶电机504输出轴竖直向上设置,所述涂胶电机504输出轴上固定设置有第一套筒505,所述第一套筒505水平设置;

51.第一曲柄506,所述第一套筒505内同轴线滑动设置有第一曲柄506,所述第一曲柄506一端转动设置有第一凸柱507,所述第一凸柱507竖直设置;

52.第二连杆508,所述第二连杆508水平设置,且第二连杆508端部固定设置有第二套筒509,所述第二套筒509套设在所述第一连杆502上且与第一连杆502滑动连接;

53.第三套筒510,所述第三套筒510套设在所述第二连杆508上且与第二连杆508滑动连接,所述第一凸柱507上端与所述第三套筒510转动连接;

54.第三连杆511,所述第三连杆511平行于所述第二连杆508设置,且第三连杆511一端与所述第三套筒510固定连接;

55.第一支撑块512,所述第三连杆511远离所述第三套筒510的一端固定设置有第一支撑块512,所述第一支撑块512上设置有涂胶管513,所述涂胶管513竖直设置,涂胶管513穿过所述第一支撑块512且与第一支撑块512滑动连接;

56.第二支撑块514,所述第二支撑块514固定套设在所述涂胶管513上,且第二支撑块514位于第一支撑块512上端,所述第二支撑块514与所述第一支撑块512之间固定设置有拉力弹簧515;

57.限位板516,所述第二支撑块514上方设置有限位板516,所述限位板516水平设置且通过杆件与所述涂胶底板501固定连接,所述限位板516下表面开设有开口向下的限位滑道517,所述限位滑道517轨迹设置为矩形,且限位滑道517其中一边斜向上设置,所述涂胶管513上端固定设置有限位滑块518,所述限位滑块518滑动设置在所述限位滑道517内;

58.储液箱519,所述第一支撑块512下方固定设置有储液箱519,所述储液箱519设置为环形结构且套设在所述涂胶管513外围,所述储液箱519靠近所述涂胶管513的侧壁上开设有出液口520,所述涂胶管513侧壁上开设有引流口521,所述出液口520与引流口521所在位置在水平面上的投影重合。

59.上述技术方案的工作原理及有益技术效果:半导体焊接封装过程中,在焊接之前需要通过胶水将晶片2与基板1进行固定,此时涂胶电机504启动带动第一套筒505转动,第一套筒505转动时带动第一曲柄506一同转动,第一曲柄506转动时通过第一凸柱507带动第三套筒510运动,第三套筒510运动时沿第二连杆508滑动且带动第二连杆508以及第二套筒509沿第一连杆502滑动,进而带动第三连杆511运动,此时第三连杆511端部的第一支撑块512运动轨迹为矩形,从而带动涂胶管513沿矩形轨迹运动进行涂胶,同时,限位滑块518沿限位滑道517运动,由于限位滑道517其中一边斜向上设置,因此限位滑块518运动完一周时带动涂胶管513向上运动,即涂胶管513下端涂完一周后上拉,避免涂胶过多造成污损,同时,涂胶管513向上运动时出液口520与引流口521重合,储液箱519内的胶水进入涂胶管513内进行补胶,即每涂完一次进行一次补胶,从而避免涂胶过少,更好地控制涂胶量,提升产品质量。

60.在一个实施例中,所述第一曲柄506上所述第一套筒505与第一凸柱507之间固定设置有限位挡片522,所述限位挡片522与所述第一套筒505之间固定设置有复位弹簧523,所述复位弹簧523轴线与所述第一套筒505轴线重合。

61.上述技术方案的工作原理及有益技术效果:通过设置限位挡片522和复位弹簧523,能够更好地帮助第一曲柄506转动时进行复位,从而使得第一曲柄506运动更加流畅,进而使得整个机构更加流畅,提升涂胶效率。

62.在一个实施例中,所述涂胶管513下端套设有过滤网524,所述涂胶管513下端侧壁上开设有若干分流口525。

63.上述技术方案的工作原理及有益技术效果:通过设置过滤网524,一方面能够避免胶水内的杂质影响晶片2和基板1连接的稳固性,同时又能够通过滤网524使得涂胶更加均匀,避免胶水聚集在同一处,从而提升产品品质。

64.在一个实施例中,所述第二连杆508上套设有加固套筒526,所述加固套筒526与所述第二连杆508滑动连接,且加固套筒526与所述第三连杆511固定连接。

65.上述技术方案的工作原理及有益技术效果:通过设置加固套筒526,对第三连杆511与第二连杆508之间的连接进行加固,使得作为中间驱动件的第三连杆511更加稳固,避免因使用过多等原因导致部件发生损坏,提升了装置的安全性。

66.在一个实施例中,还包括压平组件6,如图6-8所示,所述压平组件6包括:

67.上支撑板601,所述上支撑板601水平设置且位于所述限位板516侧部,所述限位板516通过杆件与所述涂胶底板501固定连接;

68.驱动主轴602,所述驱动主轴602竖直设置,且驱动主轴602上端与所述上支撑板601转动连接,所述驱动主轴602上同轴线固定设置有从动齿轮603;

69.压平电机604,所述压平电机604固定设置在所述上支撑板601底壁上,且压平电机604输出轴竖直向下设置,所述压平电机604输出轴上固定设置有半齿轮605,所述半齿轮605设置为扇形结构,且半齿轮605与所述从动齿轮603啮合;

70.导向杆606,两个所述导向杆606水平对称设置在所述上支撑板601下方,所述导向杆606两端部固定连接,且导向杆606通过杆件与上支撑板601固定连接;

71.第二曲柄607,所述驱动主轴602下端固定设置有第二曲柄607,所述第二曲柄607水平设置,驱动主轴602下端与第二曲柄607中部固定连接,所述第二曲柄607两端分别固定设置有第二凸柱608,所述第二凸柱608上转动设置有第三曲柄609,所述第三曲柄609水平设置;

72.滚动压杆610,两个所述滚动压杆610水平设置在两导向杆606之间,且滚动压杆610垂直于所述导向杆606,所述滚动压杆610中间转动设置有驱动环611,所述第三曲柄609远离所述第二凸柱608的一端与所述驱动环611铰接;

73.联动齿轮612,所述滚动压杆610两端分别固定设置有联动齿轮612,导向杆606靠近滚动压杆610的侧壁上开设有导向滑槽613,所述导向滑槽613底壁上固定设置有导向齿条614,所述联动齿轮612设置在所述导向滑槽613内且与所述导向齿条614啮合。

74.上述技术方案的工作原理及有益技术效果:当焊接之后并对晶片2和基板1进行塑封之后,通过压平组件6对塑封膜进行一次压平,避免塑封膜内存在气泡。首先,压平电机604启动带动半齿轮605转动,半齿轮605转动时通过啮合传动带动从动齿轮603转动,从动齿轮603转动时带动驱动主轴602转动,进而带动第二曲柄607转动,第二曲柄607转动时通过两端的第二凸柱608拉动第三曲柄609,进而拉动滚动压杆610沿导向杆606发现运动,同时由于联动齿轮612与导向齿条614的啮合,滚动压杆610自身发生自转,进而对塑封膜进行压平,由于半齿轮605为不完全齿轮,因此能够多次带动实现滚动压杆610的往复滚动,提升压平效果。

75.在一个实施例中,所述驱动主轴602上端同轴线设置有定位环615,所述定位环615与所述驱动主轴602转动连接,且定位环615与所述上支撑板601固定连接,所述定位环615与所述驱动主轴602之间固定设置有扭簧616。

76.上述技术方案的工作原理及有益技术效果:每次当半齿轮605与从动齿轮603啮合完成一次后,由于半齿轮605为不完全齿轮,当半齿轮605与从动齿轮603脱离啮合后,扭簧616推动驱动主轴602复位,从而再下次啮合时再次驱动,实现全进程往复压平。

77.在一个实施例中,所述滚动压杆610上套设有环形压块617,所述环形压块617设置为轻质橡胶材质。

78.上述技术方案的工作原理及有益技术效果:通过设置轻质橡胶材质的环形压块617,能够实现压力的自适应调整,避免滚动压杆610压力过大对晶片2造成损坏或者滚动压杆610压力过小无法有效清除气泡,从而提升装置的实用性。

79.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。