1.本发明属于二次电池技术领域,尤其涉及一种补锂方法以及负极片和二次电池。

背景技术:

2.电子产品给人们带来极大的便捷性,如手机、蓝牙耳机、电子手表等,因此高能量密度电池的需求也日益旺盛。现在锂电池大多采用石墨作为负极,商业石墨的容量达到360mah/g,已经接近于其理论极限容量,但电池能量密度仅仅停留在~320wh/kg水平。为了得到更高能量密度的电池,研究人员开发金属锂作为负极,基于金属锂高达3860mah/g的容量,锂电池能量密度可以高达450wh/kg。但是金属锂为活泼的碱金属,容易燃烧引发危险,加工及存储要求极高,这限制了其大规模应用。另一种材料-硅同样具有高达4200mah/g的容量,成为目前的研究热点。但是硅的首效较低,且在嵌锂后体积膨胀高到300%,这导致其循环性能较差。为了解决这一问题,现在科研人员将硅掺杂在石墨中使用,同时增加补锂材料来提高首效,这样就可以得到高能量密度的锂电池。

3.补锂的方法多种多样,专利cn202011076665.2、cn202110410821.2、cn201621435710.8等提供极片辊压所用的辊压设备,属于物理补锂方法,辊压补锂的物理环境要求极高,否则容易发生危险。专利cn201911357946.2将金属锂置于电池内部并用隔离膜隔绝,通过小电流进化成进行补锂,该方法需要预设置金属锂,且需要隔绝,操作复杂不宜批量应用。cn201811010154.3在负极膜片表面设置一层金属锂并与正极片组装成电芯,然后将电芯置于有机溶剂中浸泡,之后包装注液制作电芯,该方法能够解决上述问题,但电芯在溶剂中浸泡后容易发生活性物质剥离、浸泡后的干燥再包装重新注液,操作过程复杂。

技术实现要素:

4.本发明的目的之一在于:针对现有技术的不足,而提供一种补锂方法,制备方便快捷,补锂后不易脱落,可直接进行叠片或卷绕等工序,节省时间成本。

5.为了实现上述目的,本发明采用以下技术方案:

6.一种补锂方法,包括以下步骤:

7.步骤s1、在负极集流体表面涂覆负极活性物质,干燥得到预处理片;

8.步骤s2、选取金属锂片,将金属锂片和预处理片层叠设置,并放入密封箱中,对密封箱内进行加热,调节第一真空度;

9.步骤s3、向密封箱内通入溶剂蒸气,调节第二真空度,恒压静置;

10.步骤s4、调节第三真空度,恒压静置得到补锂负极片。

11.本发明将金属锂片与预处理片层叠设置,抽真空并加入汽态溶剂,气态溶液在空隙压差和毛细管力的作用下,进入金属锂片与预处理片之间,并对预处理片进行浸润,使金属锂片与预处理片之间形成离子通道,从而使金属锂片对预处理片进行补锂。本发明的方法并不需要大量的溶剂进行浸泡,节省原料,而且节省浸泡后的干燥步骤,真空补锂后即可

进行制备二次电池的下一步工序,大大提高生产效率。

12.本发明的补锂方法简单,易操作,可批量生产,适用于各种工艺,如卷绕、叠片等,适用于软包、方形铝壳、圆柱等电池,对正负极及电解液进行,同样适用于其他体系电池,如钠离子电池等。

13.本发明的补锂方法还包括对制备得到的补锂负极片进行检测,观察极片表面金属锂量,看金属锂量是否出现逐渐减少的情况,若金属锂量还存在较多,则重复步骤s3和步骤s4,直至金属锂逐渐消失。重复步骤s3和步骤s4的次数可以为1、2、3、4、5次等。

14.优选地,所述步骤s2层叠设置时,对金属锂片和预处理片之间设置压力,压力大小为0.01mpa~5.0mpa。金属锂片与预处理片之间设置压力,使金属锂片与预处理片充分接触,以便于后续溶剂蒸气在二者之间形成离子通道。优选压力大小为0.2-0.5mpa。

15.优选地,所述步骤s2中加热的温度为45℃~280℃。设置一定的温度使溶剂保持气体状态,提高溶剂蒸气进入预处理片与金属锂片之间的速率。优选地,加热的温度为80℃~150℃。

16.优选地,所述步骤s2中抽真空的真空度为10pa-50kpa,步骤s3中真空度为10pa-50kpa,步骤s4中真空度为80kpa-101.325kpa。三个步骤中对密封箱进行三次真空度调节,有助于气体溶剂能够快速进行极片基片与金属锂片之间。

17.优选地,所述步骤s3中静置时间为5-6000min,步骤s4中静置的时间为5-6000min。在一定的真空度下静置一段时间,使气体溶剂能够进入金属锂片与预处理片内部。

18.优选地,所述步骤s2中金属锂片有一片或两片,当金属锂片设置有两片时,金属锂片、预处理片和金属锂片依次层叠设置。优选地,金属锂片、预处理片、金属锂片和隔离层依次层叠设置。隔离层为pet、pe、pp、pi等高分子塑料薄片,薄片厚度0.002~5.0mm,面积不小于金属锂片面积,能够完全覆盖金属锂片。

19.优选地,所述步骤s3中溶剂包括锂盐以及碳酸乙烯酯、碳酸丙烯酯、氟代碳酸乙烯酯、碳酸亚乙烯酯、碳酸乙烯亚乙酯、丙磺酸内酯、丁磺酸内酯、丙烯基-1,3-磺酸内酯、亚硫酸乙烯酯、亚硫酸丙烯酯、硫酸亚乙酯、碳酸二甲酯、碳酸二乙酯、碳酸甲乙酯、碳酸甲丙酯、甲酸甲酯、甲酸乙酯、乙酸甲酯、乙酸乙酯、丙酸乙酯、丙酸丙酯、丁酸乙酯、丁酸丙酯中、碳酸丁烯酯、γ-丁内酯、四氢呋喃中的一种或几种的混合物。溶剂含有有机锂盐,能够增加金属锂与极片的电子电导率,提高补锂速度;当然,也可以使用无锂盐的溶剂,因为金属锂是与极片直接接触的,同时存在电子通道和离子通道。

20.优选地,所述锂盐为氯酸锂、四氟硼酸锂、六氟砷酸锂、六氟磷酸锂、双草酸硼酸锂、二氟磷酸锂、草酸二氟硼酸锂、双三氟甲基磺酰亚胺锂、双氟磺酰亚胺锂、二氟磷酸锂、4,5-二氰基-2-三氟甲基咪唑锂中的一种或几种的混合物。

21.具体地,所述锂盐还可以是高氯酸锂、二氟磷酸锂、二氟双草酸磷酸锂、四氟草酸磷酸锂、草酸磷酸锂、双草酸硼酸锂、二氟草酸硼酸锂、四氟硼酸锂、六氟磷酸锂、双氟磺酰亚胺锂盐和双氟磺酰亚胺锂中的一种或几中混合物。

22.本发明的目的之二在于:针对现有技术的不足,而提供一种负极片,具有高能量密度,结构简单,易于生产。

23.为了实现上述目的,本发明采用以下技术方案:

24.一种负极片,由上述的补锂方法制得。补锂后的负极片具有更高的能量密度,电化

学性能更好。

25.本发明的目的之三在于:针对现有技术的不足,而提供一种二次电池,具有高能量密度。

26.为了实现上述目的,本发明采用以下技术方案:

27.一种二次电池,包括上述的负极片。具体地,一种二次电池包括正极片、隔膜、电解液、壳体以及上述的负极片。隔膜分隔正极片和上述的负极片,负极片中的金属锂片设置于靠近隔膜的一侧,壳体将电解液、正极片、隔膜和负极片装设起来。二次电池可以为钠离子电池、锂离子电池等。同时也适合用于软包、方形铝壳、圆柱等电池。

28.其中,正极片包括正极集流体和设置于正极集流体至少一表面的正极活性物质,其中,正极活性物质包括不限于钴酸锂、锰酸锂、镍酸锂、镍锰酸锂、磷酸铁锂、磷酸锰铁锂等的一种或几种混合物。

29.其中,负极片包括负极集流体和设置于负极集流体至少一表面的负极活性物质,其中,负极活性物质包括碳基负极材料;更优选地,所述碳基负极材料可选自天然石墨、人造石墨、软碳、硬碳、中间相碳微球、纳米碳、碳纤维中的一种或几种。除碳基负极材料外,所述负极活性物质还可包括硅基材料、锡基材料、钛酸锂中的一种或几种。其中,优选地,所述硅基材料选自单质硅、硅氧化合物、硅碳复合物、硅合金中的一种或几种,所述锡基材料选自单质锡、锡氧化合物、锡碳复合物、锡合金中的一种或几种。优选地,负极活性物质为天然石墨与氧化亚硅按质量比为5:1的混合物。

30.相对于现有技术,本发明的有益效果在于:本发明的补锂方法能够方便快捷大批量的对负极进行补锂,补锂后不影响活性物质,补锂均匀、快速,活性物质不易脱落,而且得到的补锂极片能够直接进行下一工序,大大节省时间成本。

具体实施方式

31.下面结合具体实施方式,对本发明作进一步详细的描述,但本发明的实施方式并不限于此。

32.实施例1

33.一种补锂方法,包括以下步骤:

34.步骤s1、在负极集流体表面涂覆活性物质,干燥得到预处理片;

35.步骤s2、选取金属锂片,将金属锂片和预处理片层叠设置,并放入密封箱中,对密封箱内进行加热,调节第一真空度;

36.步骤s3、向密封箱内通入溶剂蒸气,调节第二真空度,恒压静置;

37.步骤s4、调节第三真空度,恒压静置得到补锂负极片。

38.其中,上述步骤所用生产时间为30h。

39.其中,步骤s2中金属锂片和预处理片层叠设置并设置压力,压力为2.5mpa。

40.其中,步骤s2中加热的温度为90℃。

41.其中,步骤s2中第一真空度为250pa,步骤s3中第地真空度为200pa,步骤s4中第三真空度为101.325kpa。

42.其中,步骤s3中静置时间为60min,步骤s4中静置时间为100min。

43.其中,步骤s2中金属锂片有两片,金属锂片、预处理片、金属锂片依次层叠设置。

44.其中,溶剂为六氟磷酸锂和碳酸乙烯酯;负极集流体为铜箔。

45.实施例2

46.与实施例1的区别在于:金属锂片设置有一片,金属锂片和预处理片依次层叠设置。

47.其余与实施例1相同,这里不再赘述。

48.实施例3

49.与实施例1的区别在于:所述步骤s2中第一真空度为80pa,步骤s3中第二真空度为120pa,步骤s4中第三真空度为80kpa。

50.其余与实施例1相同,这里不再赘述。

51.实施例4

52.与实施例1的区别在于:所述步骤s2中第一真空度为90pa,步骤s3中第二真空度为160pa,步骤s4中第三真空度为85kpa。

53.其余与实施例1相同,这里不再赘述。

54.实施例5

55.与实施例1的区别在于:所述步骤s2中第一真空度为60pa,步骤s3中第二真空度为250pa,步骤s4中第三真空度为90kpa。

56.其余与实施例1相同,这里不再赘述。

57.实施例6

58.与实施例1的区别在于:所述步骤s2中第一真空度为80pa,步骤s3中第二真空度为260pa,步骤s4中第三真空度为100kpa。

59.其余与实施例1相同,这里不再赘述。

60.实施例7

61.与实施例1的区别在于:所述步骤s2中金属锂片与预处理片之间没有设置压力,步骤s2中加热温度为160℃。

62.其余与实施例1相同,这里不再赘述。

63.实施例8

64.与实施例1的区别在于:所述步骤s2中金属锂片与预处理片之间压力为0.5mpa,步骤s2中加热温度为160℃。

65.其余与实施例1相同,这里不再赘述。

66.实施例9

67.与实施例1的区别在于:所述步骤s2中金属锂片与预处理片之间压力为2.5mpa,步骤s2中加热温度为220℃。

68.其余与实施例1相同,这里不再赘述。

69.实施例10

70.与实施例1的区别在于:所述步骤s2中金属锂片与预处理片之间压力4.5mpa,步骤s2中加热温度为250℃。

71.其余与实施例1相同,这里不再赘述。

72.对比例1

73.在负极集流体表面涂覆负极活性物质,干燥得到预处理片,将预处理片、金属锂片

浸泡于电解液中静置制得补锂负极片。

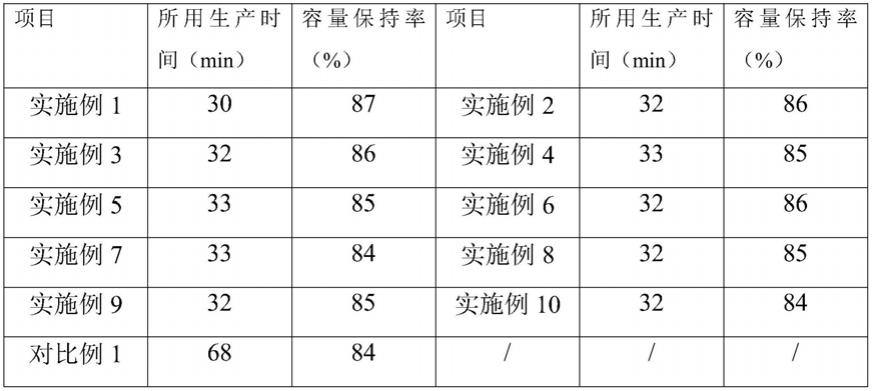

74.性能测试:将上述实施例1-10以及对比例1制备所用时间进行统计,以及制备出的锂离子电池进行300次充放电测试,记录容量保持率,测试结果记录表1。

75.表1

[0076][0077]

由上述表1可以得出,本发明的补锂方法制备出的补锂极片相对于对比例1制备出的补锂极片具有更好的容量保持率,而且所用的生产时间更短,大大节省了生产效率。由实施例1和实施例2对比得出,当设置两片金属锂片时,补锂效果更好,容量保持率更高。由实施例1、3-5对比得出,当设置步骤s2中抽真空的真空度为250pa,步骤s3中真空度为200pa,步骤s4中真空度为101.325kpa,即将金属锂片和预处理片放置于不同真空度的环境中进行静置有助于提高补锂效果。由实施例1、7-10对比得出时,当在金属锂片和预处理片之间设置2.5mpa压力并设置加热温度为90℃时,制备出的二次电池具有更好的容量保持率。

[0078]

根据上述说明书的揭示和教导,本发明所属领域的技术人员还能够对上述实施方式进行变更和修改。因此,本发明并不局限于上述的具体实施方式,凡是本领域技术人员在本发明的基础上所作出的任何显而易见的改进、替换或变型均属于本发明的保护范围。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。