1.本发明涉及合金柔性铰链技术领域,更具体地说,本发明涉及一种耐磨合金铰链及其加工工艺。

背景技术:

2.柔性铰链又称:柔性枢轴、柔性轴承、十字弹簧轴承;是一种结构简单、形状较为规则的弹性支承部件,其具有与几何中心轴重合的回转中心,依靠其内部圆周径向均布的弹性薄片的有限变形进行弹性工作;在扭转载荷下,绕其回转中心在有限的角度范围内产生回转运动。柔性铰链可分为,直梁型、圆弧型、椭圆型、倒圆角直梁型、抛物线型和双曲线型。柔性铰链制作材料一般用的都是弹簧钢(65mn)或者合金弹簧钢铰链(60si2mn)。

3.现有的合金柔性铰链,在高温环境下使用时的表面耐磨性能不佳,容易发生磨损,从而发生大面积腐蚀问题。

技术实现要素:

4.为了克服现有技术的上述缺陷,本发明的实施例提供一种耐磨合金铰链及其加工工艺。

5.一种耐磨合金铰链,包括合金弹簧钢铰链和涂层,所述涂层和合金弹簧钢铰链按照重量份比为:1∶200~220,所述涂层按照重量百分比计算包括:7.40~8.40%的二硫化钼、9.40~10.40%的镍粉、5.40~6.40%的碳化钨、19.40~20.40%的碳化硅晶须、4.40~5.40%的补充剂,其余为碳化硅。

6.进一步的,所述补充剂按照重量百分比计算包括:44.60~45.60%的氧化铝,其余为氧化锆。

7.进一步的,所述涂层和合金弹簧钢铰链按照重量份比为:1∶200,所述涂层按照重量百分比计算包括:7.40%的二硫化钼、9.40%的镍粉、5.40%的碳化钨、19.40%的碳化硅晶须、4.40%的补充剂,其余为碳化硅;所述补充剂按照重量百分比计算包括:44.60%的氧化铝,其余为氧化锆。

8.进一步的,所述涂层和合金弹簧钢铰链按照重量份比为:1∶220,所述涂层按照重量百分比计算包括:8.40%的二硫化钼、10.40%的镍粉、6.40%的碳化钨、20.40%的碳化硅晶须、5.40%的补充剂,其余为碳化硅;所述补充剂按照重量百分比计算包括:45.60%的氧化铝,其余为氧化锆。

9.进一步的,所述涂层和合金弹簧钢铰链按照重量份比为:1∶210,所述涂层按照重量百分比计算包括:7.90%的二硫化钼、9.90%的镍粉、5.90%的碳化钨、19.90%的碳化硅晶须、4.90%的补充剂,其余为碳化硅;所述补充剂按照重量百分比计算包括:45.10%的氧化铝,其余为氧化锆。

10.一种耐磨合金铰链的加工工艺,具体加工步骤如下:

11.步骤一:称取上述重量份的合金弹簧钢铰链、涂层中的二硫化钼、镍粉、碳化钨、碳

化硅晶须、碳化硅、补充剂中的氧化铝、氧化锆;

12.步骤二:将步骤一中的氧化铝、氧化锆加入到球磨机中进行球磨处理1~2小时,得到补充剂;

13.步骤三:将步骤一中的二硫化钼、镍粉、碳化钨、碳化硅晶须、碳化硅和补充剂进行球磨处理2~4小时,得到涂层基料;

14.步骤四:对步骤一中的合金弹簧钢铰链进行激光淬火处理,得到预处理的合金弹簧钢铰链;

15.步骤五:将二分之一重量份步骤三中的涂层基料涂覆在预处理后的合金弹簧钢铰链表面,再进行放电等离子烧结处理17~25分钟,在合金弹簧钢铰链表面形成涂层内层;

16.步骤六:将剩余步骤三中的涂层基料涂覆在涂层内层表面,进行激光熔覆处理,在涂层内层表面形成涂层外层,在合金弹簧钢铰链表面形成涂层,得到耐磨合金铰链。

17.进一步的,在步骤二中,采用行星式球磨机进行球磨处理:公转:350~420r/min;自转速度700~840r/min;功率26~28kw;在步骤三中,采用行星式球磨机进行球磨处理:公转:480~560r/min;自转速度960~1120r/min;功率28~32kw;在步骤四中,激光淬火处理的功率为580~630w、激光扫描速度为1.4~1.6m/min、焦距为300mm、离焦量为34~38mm,能量密度为103~105w/cm2;在步骤五中,在1700~1900℃、28~32mpa环境下进行放电等离子烧结处理;在步骤六中,激光熔覆处理中,扫描速度6~8mm/s、离焦量2mm、激光功率2.5~2.9kw,合金弹簧钢铰链水平放置。

18.进一步的,在步骤二中,采用行星式球磨机进行球磨处理:公转:350r/min;自转速度700r/min;功率26kw;在步骤三中,采用行星式球磨机进行球磨处理:公转:480r/min;自转速度960r/min;功率28kw;在步骤四中,激光淬火处理的功率为580w、激光扫描速度为1.4m/min、焦距为300mm、离焦量为34mm,能量密度为103w/cm2;在步骤五中,在1700℃、28mpa环境下进行放电等离子烧结处理;在步骤六中,激光熔覆处理中,扫描速度6mm/s、离焦量2mm、激光功率2.5kw,合金弹簧钢铰链水平放置。

19.进一步的,在步骤二中,采用行星式球磨机进行球磨处理:公转:420r/min;自转速度840r/min;功率28kw;在步骤三中,采用行星式球磨机进行球磨处理:公转:560r/min;自转速度1120r/min;功率32kw;在步骤四中,激光淬火处理的功率为630w、激光扫描速度为1.6m/min、焦距为300mm、离焦量为38mm,能量密度为105w/cm2;在步骤五中,在1900℃、32mpa环境下进行放电等离子烧结处理;在步骤六中,激光熔覆处理中,扫描速度8mm/s、离焦量2mm、激光功率2.9kw,合金弹簧钢铰链水平放置。

20.进一步的,在步骤二中,采用行星式球磨机进行球磨处理:公转:385r/min;自转速度770r/min;功率27kw;在步骤三中,采用行星式球磨机进行球磨处理:公转:520r/min;自转速度1040r/min;功率30kw;在步骤四中,激光淬火处理的功率为605w、激光扫描速度为1.5m/min、焦距为300mm、离焦量为36mm,能量密度为104w/cm2;在步骤五中,在1800℃、30mpa环境下进行放电等离子烧结处理;在步骤六中,激光熔覆处理中,扫描速度7mm/s、离焦量2mm、激光功率2.7kw,合金弹簧钢铰链水平放置。

21.本发明的技术效果和优点:

22.1、采用本发明的原料配方所加工出的耐磨合金铰链,可有效提高耐磨合金铰链在高温不同酸碱性环境下的耐磨性能与耐腐蚀性能,保证铰链在高温酸碱环境下的使用性

能;以碳化硅为主要涂层原料,在放电等离子烧结处理下,在合金弹簧钢铰链表面形成致密碳化硅陶瓷;在碳化硅中掺杂碳化硅晶须,可有效阻碍碳化硅晶粒的生长,可显著提高碳化硅陶瓷的综合力学性能;氧化铝和氧化锆相互配合可有效保证碳化硅陶瓷烧结性能;同时碳化硅晶须和氧化锆协同作用可对碳化硅陶瓷进行增韧;镍粉和碳化钨与二硫化钼、氧化锆、碳化硅、氧化铝进行共混复合,镍粉与碳化钨进行复合,同时镍粉与二硫化钼进行复合,二硫化钼与氧化锆进行复合,二硫化钼与碳化硅复合,二硫化钼与氧化铝复合,上述原料交叉共混复合,在激光熔覆作用下形成复合涂层,可有效加强涂层的显微硬度,可进一步加强铰链的耐高温、耐腐蚀和耐磨性能;

23.2、本发明在加工耐磨合金铰链的过程中,在步骤二中,可将补充剂可进行快速复合处理;在步骤三中,可有效加强涂层基料的共混处理效果,保证后续涂层表面均匀性;在步骤四中,可有效加强合金弹簧钢铰链表面的显微硬度和耐磨性能;在步骤五中,可有效保证涂层基料在合金弹簧钢铰链表面形成复合型涂层内层;在步骤六中,可有效保证涂层基料在涂层内层外部形成复合型涂层外层,进而在合金弹簧钢铰链表面制成涂层,得到耐磨合金铰链。

具体实施方式

24.下面将结合本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.实施例1:

26.本发明提供了一种耐磨合金铰链,包括合金弹簧钢铰链和涂层,所述涂层和合金弹簧钢铰链按照重量份比为:1∶200,所述涂层按照重量百分比计算包括:7.40%的二硫化钼、9.40%的镍粉、5.40%的碳化钨、19.40%的碳化硅晶须、4.40%的补充剂,其余为碳化硅;所述补充剂按照重量百分比计算包括:44.60%的氧化铝,其余为氧化锆;

27.本发明还提供一种耐磨合金铰链的加工工艺,具体加工步骤如下:

28.步骤一:称取上述重量份的合金弹簧钢铰链、涂层中的二硫化钼、镍粉、碳化钨、碳化硅晶须、碳化硅、补充剂中的氧化铝、氧化锆;

29.步骤二:将步骤一中的氧化铝、氧化锆加入到球磨机中进行球磨处理1~2小时,得到补充剂;

30.步骤三:将步骤一中的二硫化钼、镍粉、碳化钨、碳化硅晶须、碳化硅和补充剂进行球磨处理2~4小时,得到涂层基料;

31.步骤四:对步骤一中的合金弹簧钢铰链进行激光淬火处理,得到预处理的合金弹簧钢铰链;

32.步骤五:将二分之一重量份步骤三中的涂层基料涂覆在预处理后的合金弹簧钢铰链表面,再进行放电等离子烧结处理17~25分钟,在合金弹簧钢铰链表面形成涂层内层;

33.步骤六:将剩余步骤三中的涂层基料涂覆在涂层内层表面,进行激光熔覆处理,在涂层内层表面形成涂层外层,在合金弹簧钢铰链表面形成涂层,得到耐磨合金铰链。

34.在步骤二中,采用行星式球磨机进行球磨处理:公转:350r/min;自转速度700r/

min;功率26kw;在步骤三中,采用行星式球磨机进行球磨处理:公转:480r/min;自转速度960r/min;功率28kw;在步骤四中,激光淬火处理的功率为580w、激光扫描速度为1.4m/min、焦距为300mm、离焦量为34mm,能量密度为103w/cm2;在步骤五中,在1700℃、28mpa环境下进行放电等离子烧结处理;在步骤六中,激光熔覆处理中,扫描速度6mm/s、离焦量2mm、激光功率2.5kw,合金弹簧钢铰链水平放置。

35.实施例2:

36.与实施例1不同的是,所述涂层和合金弹簧钢铰链按照重量份比为:1∶220,所述涂层按照重量百分比计算包括:8.40%的二硫化钼、10.40%的镍粉、6.40%的碳化钨、20.40%的碳化硅晶须、5.40%的补充剂,其余为碳化硅;所述补充剂按照重量百分比计算包括:45.60%的氧化铝,其余为氧化锆。

37.实施例3:

38.与实施例1-2均不同的是,所述涂层和合金弹簧钢铰链按照重量份比为:1∶210,所述涂层按照重量百分比计算包括:7.90%的二硫化钼、9.90%的镍粉、5.90%的碳化钨、19.90%的碳化硅晶须、4.90%的补充剂,其余为碳化硅;所述补充剂按照重量百分比计算包括:45.10%的氧化铝,其余为氧化锆。

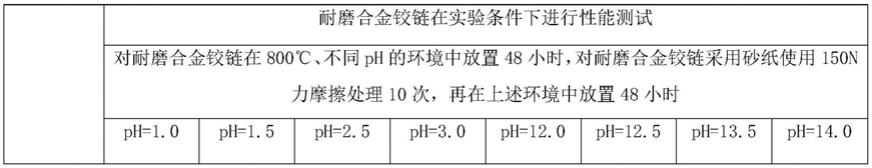

39.分别取上述实施例1-3所制得的耐磨合金铰链与对照组一的耐磨合金铰链、对照组二的耐磨合金铰链、对照组三的耐磨合金铰链、对照组四的耐磨合金铰链、对照组五的耐磨合金铰链和对照组六的耐磨合金铰链,对照组一的耐磨合金铰链与实施例三相比无二硫化钼,对照组二的耐磨合金铰链与实施例三相比无镍粉,对照组三的耐磨合金铰链与实施例三相比无碳化钨,对照组四的耐磨合金铰链与实施例三相比无碳化硅晶须,对照组五的耐磨合金铰链与实施例三相比无氧化铝,对照组六的耐磨合金铰链与实施例三相比无氧化铝,分九组分别测试三个实施例中加工的耐磨合金铰链以及六个对照组的耐磨合金铰链,每个对照组和实施例都制出30组耐磨合金铰链,进行测试;测试结果如表一所示:

40.表一:

41.[0042][0043][0044]

采用04#号白刚玉砂纸进行摩擦处理

[0045]

由表一可知,当耐磨合金铰链的原料配比为:所述涂层和合金弹簧钢铰链按照重量份比为:1∶210,所述涂层按照重量百分比计算包括:7.90%的二硫化钼、9.90%的镍粉、

5.90%的碳化钨、19.90%的碳化硅晶须、4.90%的补充剂,其余为碳化硅;所述补充剂按照重量百分比计算包括:45.10%的氧化铝,其余为氧化锆时,可有效提高耐磨合金铰链在高温不同酸碱性环境下的耐磨性能与耐腐蚀性能,保证铰链在高温酸碱环境下的使用性能;实施例3为本发明的较佳实施方式,以碳化硅为主要涂层原料,在放电等离子烧结处理下,在合金弹簧钢铰链表面形成致密碳化硅陶瓷,可有效加强铰链的耐高温、耐腐蚀和耐磨性能;在碳化硅中掺杂碳化硅晶须,可有效阻碍碳化硅晶粒的生长,可显著提高碳化硅陶瓷的综合力学性能;氧化铝和氧化锆相互配合作为碳化硅烧结助剂,可有效保证碳化硅陶瓷烧结性能;同时碳化硅晶须和氧化锆协同作用可对碳化硅陶瓷进行增韧;二硫化钼在激光熔覆作用下,形成二硫化钼涂层,可有效加强铰链的耐高温、耐腐蚀和耐磨性能;镍粉和碳化钨与二硫化钼、氧化锆、碳化硅、氧化铝进行共混复合,镍粉与碳化钨进行复合可有效保证涂层的耐磨性能,同时镍粉与二硫化钼进行复合可有效降低涂层摩擦系数,提高显微硬度,二硫化钼与氧化锆进行复合可有效提高耐高温、耐磨损、耐腐蚀性能,二硫化钼与碳化硅复合可有效提高涂层显微硬度和耐磨性能,二硫化钼与氧化铝复合可有效提高涂层的耐腐蚀性能,上述原料交叉共混复合,在激光熔覆作用下形成复合涂层,可有效加强涂层的显微硬度,可进一步加强铰链的耐高温、耐腐蚀和耐磨性能。

[0046]

实施例4:

[0047]

本发明提供了一种耐磨合金铰链,包括合金弹簧钢铰链和涂层,所述涂层和合金弹簧钢铰链按照重量份比为:1∶210,所述涂层按照重量百分比计算包括:7.90%的二硫化钼、9.90%的镍粉、5.90%的碳化钨、19.90%的碳化硅晶须、4.90%的补充剂,其余为碳化硅;所述补充剂按照重量百分比计算包括:45.10%的氧化铝,其余为氧化锆;

[0048]

本发明还提供一种耐磨合金铰链的加工工艺,具体加工步骤如下:

[0049]

步骤一:称取上述重量份的合金弹簧钢铰链、涂层中的二硫化钼、镍粉、碳化钨、碳化硅晶须、碳化硅、补充剂中的氧化铝、氧化锆;

[0050]

步骤二:将步骤一中的氧化铝、氧化锆加入到球磨机中进行球磨处理1~2小时,得到补充剂;

[0051]

步骤三:将步骤一中的二硫化钼、镍粉、碳化钨、碳化硅晶须、碳化硅和补充剂进行球磨处理2~4小时,得到涂层基料;

[0052]

步骤四:对步骤一中的合金弹簧钢铰链进行激光淬火处理,得到预处理的合金弹簧钢铰链;

[0053]

步骤五:将二分之一重量份步骤三中的涂层基料涂覆在预处理后的合金弹簧钢铰链表面,再进行放电等离子烧结处理17~25分钟,在合金弹簧钢铰链表面形成涂层内层;

[0054]

步骤六:将剩余步骤三中的涂层基料涂覆在涂层内层表面,进行激光熔覆处理,在涂层内层表面形成涂层外层,在合金弹簧钢铰链表面形成涂层,得到耐磨合金铰链。

[0055]

在步骤二中,采用行星式球磨机进行球磨处理:公转:350r/min;自转速度700r/min;功率26kw;在步骤三中,采用行星式球磨机进行球磨处理:公转:480r/min;自转速度960r/min;功率28kw;在步骤四中,激光淬火处理的功率为580w、激光扫描速度为1.4m/min、焦距为300mm、离焦量为34mm,能量密度为103w/cm2;在步骤五中,在1700℃、28mpa环境下进行放电等离子烧结处理;在步骤六中,激光熔覆处理中,扫描速度6mm/s、离焦量2mm、激光功率2.5kw,合金弹簧钢铰链水平放置。

[0056]

实施例5:

[0057]

与实施例4不同的是,在步骤二中,采用行星式球磨机进行球磨处理:公转:420r/min;自转速度840r/min;功率28kw;在步骤三中,采用行星式球磨机进行球磨处理:公转:560r/min;自转速度1120r/min;功率32kw;在步骤四中,激光淬火处理的功率为630w、激光扫描速度为1.6m/min、焦距为300mm、离焦量为38mm,能量密度为105w/cm2;在步骤五中,在1900℃、32mpa环境下进行放电等离子烧结处理;在步骤六中,激光熔覆处理中,扫描速度8mm/s、离焦量2mm、激光功率2.9kw,合金弹簧钢铰链水平放置。

[0058]

实施例6:

[0059]

与实施例4-5均不同的是,在步骤二中,采用行星式球磨机进行球磨处理:公转:385r/min;自转速度770r/min;功率27kw;在步骤三中,采用行星式球磨机进行球磨处理:公转:520r/min;自转速度1040r/min;功率30kw;在步骤四中,激光淬火处理的功率为605w、激光扫描速度为1.5m/min、焦距为300mm、离焦量为36mm,能量密度为104w/cm2;在步骤五中,在1800℃、30mpa环境下进行放电等离子烧结处理;在步骤六中,激光熔覆处理中,扫描速度7mm/s、离焦量2mm、激光功率2.7kw,合金弹簧钢铰链水平放置。

[0060]

分别取上述实施例4-6所制得的耐磨合金铰链与对照组七的耐磨合金铰链、对照组八的耐磨合金铰链和对照组九的耐磨合金铰链,对照组七的耐磨合金铰链与实施例六相比在步骤三中没有球磨处理的操作,对照组八的耐磨合金铰链与实施例六相比没有步骤四中的操作,对照组九的耐磨合金铰链与实施例六相比没有步骤六中的操作,分六组分别测试三个实施例中加工的耐磨合金铰链以及三个对照组的耐磨合金铰链,每个对照组和实施例都制出30组耐磨合金铰链,进行测试,测试结果如表二所示:

[0061]

表二:

[0062][0063][0064]

采用04#号白刚玉砂纸进行摩擦处理

[0065]

由表二可知,实施例6为本发明的较佳实施方式;在步骤二中,将氧化铝和氧化锆进行球磨处理,将补充剂可进行快速复合处理;在步骤三中,将二硫化钼、镍粉、碳化钨、碳化硅晶须、碳化硅和补充剂进行球磨,可有效加强涂层基料的共混处理效果,保证后续涂层表面均匀性;在步骤四中,对合金弹簧钢铰链表面进行激光淬火处理,可有效加强合金弹簧钢铰链表面的显微硬度和耐磨性能;在步骤五中,采用放电等离子烧结方式将涂层基料进行处理,可有效保证涂层基料在合金弹簧钢铰链表面形成复合型涂层内层;在步骤六中,采用激光熔覆方式讲过涂层基料进行处理,可有效保证涂层基料在涂层内层外部形成复合型涂层外层,进而在合金弹簧钢铰链表面制成涂层,得到耐磨合金铰链。

[0066]

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实

体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0067]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。