1.本发明涉及自动化生产技术领域,尤其是涉及自动化插件方法。

背景技术:

2.随着科技的发展,电子技术越来越成熟,在电子技术中pcb板的使用非常频繁,而对pcba板进行插件组装是一道必不可少的工序。插件组装是将带针脚的立式元件,例如电阻、电容等产品插在pcba板的板孔上,传统做法是通过人工操作剪切立式元件多余的针脚后再插到pcba板,这种模式不仅需要大量操作人员,且效率低,难以满足生产需要。随后出现了结合视觉检测系统的自动化插件机,但是,在实际生产中,由于立式元件的针脚间距与pcba板的板孔间距的尺寸有偏差,导致立式元件从编带上剪切下来以后,无法自动插件。

技术实现要素:

3.本发明的目的在于提供一种立式元件插件闭环控制方法,很好地解决料与板孔不匹配的问题,提升生产效率。

4.为达到上述目的,本发明采用如下技术方案:立式元件插件闭环控制方法,该方法具有以下步骤:s1、提供立式元件,且剪切该立式元件的针脚,使该立式元件的针脚剪切后具有一长一短的特征;s2、自动化设备自动抓取剪切针脚后的立式元件,并基于视觉检测原理获得长针脚和短针脚之间的距离,然后判断该长针脚和短针脚间距是否在允许偏差范围以内,是在允许偏差范围以内的就进行下一步,如果不在允许偏差范围以内就重新取料;s3、基于视觉检测原理获得pcba板的板孔位置,该位置具有至少匹配立式元件插件组装的第一板孔和第二板孔;s4、自动化设备带着立式元件移动至pcba板上方,且长针脚位于第一板孔的上方,随后自动化设备将立式元件的长针脚插入该第一板孔中,再根据步骤s2的结果,将立式元件的短针脚调整对准第二板孔,最后将立式元件的短针脚插入第二板孔中;s5、松板,插件完成的pcba板经运输出板,完成插件工作。

5.上述方案进一步是,所述自动化设备上设有立式元件供料装置、剪长短脚装置、第一视觉检测装置、第二视觉检测装置、夹取机构、载板运输轨道、及工业控制电脑,其中:立式元件供料装置用于连续排列输送立式元件;剪长短脚装置衔接立式元件供料装置,剪长短脚装置用于剪切立式元件的针脚,使该立式元件的针脚剪切后具有一长一短的特征;夹取机构至少可以实现沿空间坐标系的x、y、z方向的运动,夹取机构用于抓取位于剪长短脚装置上并剪切针脚后的立式元件;第一视觉检测装置协作工业控制电脑对夹取机构所抓取立式元件检测,获得该立式元件的长针脚和短针脚之间的距离,然后判断该长针脚和短针脚间距是否在允许偏差范

围以内,是在允许偏差范围以内的就进行下一步,如果不在允许偏差范围以内就重新取料;载板运输轨道用于输送pcba板并做相应停板来协作插件工作;第二视觉检测装置协作工业控制电脑对pcba板检测,并获得获得pcba板的板孔位置;所述工业控制电脑还驱动夹取机构运动来带着立式元件移动并分先后次序将立式元件的长针脚和短针脚插入pcba板的板孔中。

6.上述方案进一步是,所述立式元件供料装置是编带飞达送料形式,剪长短脚装置具有支撑结构、切料定刀、切料动刀及压料机构,该支撑结构上设有一定宽度的过料槽,定义过料槽的左右侧壁分别是第一侧壁和第二侧壁;该过料槽与立式元件供料装置连通衔接;该切料定刀定位在第一侧壁上,且切料定刀上设有第一台阶型刀刃;该切料动刀定位在第二侧壁上,且切料动刀上设有第二台阶型刀刃,该第二台阶型刀刃与第一台阶型刀刃配合剪切,获得上下高度落差的切口;该压料机构组装在支撑结构上,压料机构至少用于稳定立式元件的针脚,以便协作切料定刀与切料动刀的剪切针脚工作。

7.上述方案进一步是,所述第二侧壁上设有切料转轴,该切料转轴竖立设置,且切料转轴的上端连接切料动刀,而切料转轴的下端连接摇杆,通过操作摇杆来驱动切料动刀剪切动作,且切料动刀是以切料转轴的中轴线为基准做偏转,达到切料动刀相对切料定刀开合运动。

8.上述方案进一步是,所述压料机构包括有护本体部分、夹脚部分及固定部分,固定部分用于连接支撑结构,护本体部分用于稳固立式元件本体,夹脚部分用于夹紧立式元件的针脚;所述夹脚部分包括有左右相对的第一夹脚件和第二夹脚件,该第一夹脚件固定在切料定刀的上侧,而第二夹脚件设置在切料动刀的上侧且可靠近或远离第一夹脚件;所述护本体部分包括有左右相对的第一护件和第二护件,该第一护件固定在第一夹脚件的上侧,而第二护件设置在第二夹脚件的上侧且可靠近或远离第一护件。

9.上述方案进一步是,所述第二护件和第二夹脚件同步运动。

10.上述方案进一步是,所述第二护件组装在滑动块上,滑动块通过导向结构组装在固定部分上且由滑动复位弹簧支撑;所述第二夹脚件位于滑动块下侧并与滑动块连接成一体,第二夹脚件上还设有推顶部,该推顶部在第二夹脚件远离第一夹脚件的一侧端,推顶部协作压料连杆来驱动第二夹脚件靠近第一夹脚件,压料连杆组装在支撑结构上。

11.本发明通过剪切立式元件两个针脚的长度不同,在插件过程中,自动化设备先将立式元件的长针脚插上pcba板,然后通过移动调整,将立式元件的短针脚插上pcba板,实现自动插件,解决料与板孔不匹配的问题;工艺简单,实现立式元件插件闭环控制,且生产效率高。

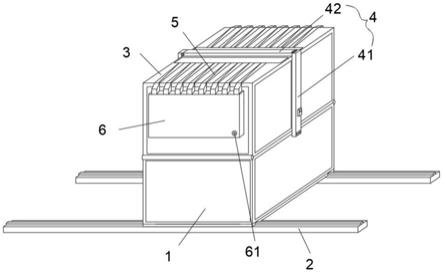

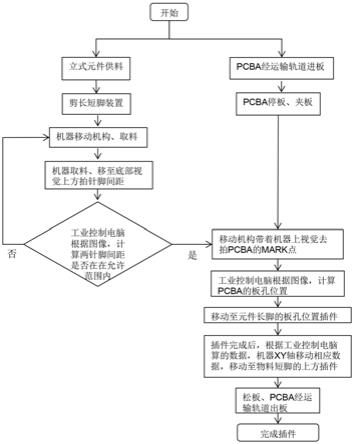

12.附图说明:附图1为本发明工作流程图;附图2为本发明的自动化设备较佳实施例结构示意图;附图3为图2实施例的剪长短脚装置结构示意图;附图4为图3实施例的侧视示意图;附图5为图3实施例的结构分解示意图;附图6为图5实施例的另一视角结构示意图;

附图7为本发明剪切后立式元件的针脚长短示意图。

13.具体实施方式:以下将结合附图对本发明的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本发明的目的、特征和效果。

14.需要说明的是,在本发明的描述中,术语“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

15.参阅图1~7所示,是本发明的较佳实施例示意图,本发明有关一种立式元件插件闭环控制方法,尤其是用于带有两个针脚的立式元件插件组装,该立式元件涵盖电阻、电容等,主要是解决立式元件的两个针脚与板孔不匹配所导致无法自动插件加工的问题。该方法具有以下步骤:s1、提供立式元件,且剪切该立式元件的针脚,使该立式元件的针脚剪切后具有一长一短的特征;s2、自动化设备自动抓取剪切针脚后的立式元件,并基于视觉检测原理获得长针脚和短针脚之间的距离,然后判断该长针脚和短针脚间距是否在允许偏差范围以内,是在允许偏差范围以内的就进行下一步,如果不在允许偏差范围以内就重新取料;s3、基于视觉检测原理获得pcba板的板孔位置,该位置具有至少匹配立式元件插件组装的第一板孔和第二板孔;具体是先拍照攫取pcba板的图像,获得预设的mark点;再通过电脑根据图像,计算pcba板的板孔位置。视觉检测原理是现有技术,如常见的在线视觉检测,已经在本领域普遍使用,在此不再赘述其原理;s4、自动化设备带着立式元件移动至pcba板上方,且长针脚位于第一板孔的上方,随后自动化设备将立式元件的长针脚插入该第一板孔中,再根据步骤s2的结果,将立式元件的短针脚调整对准第二板孔,最后将立式元件的短针脚插入第二板孔中;s5、松板,插件完成的pcba板经运输轨道出板,完成插件工作。

16.本发明通过剪切立式元件的两个针脚长度不同,分先后次序将立式元件的长针脚和短针脚插入pcba板的板孔中,解决立式元件的两个针脚与板孔不匹配所导致无法自动插件加工的问题,达到自动插件作业,提升生产效率,也改善生产。

17.图2所示,本实施例中,所述自动化设备上设有组设在同一机座100上的立式元件供料装置200、剪长短脚装置300、第一视觉检测装置400、第二视觉检测装置500、夹取机构600、载板运输轨道700、及工业控制电脑800,其中:立式元件供料装置用于连续排列输送立式元件,满足连续生产要求;剪长短脚装置衔接立式元件供料装置,剪长短脚装置用于剪切立式元件的针脚,使该立式元件的针脚剪切后具有一长一短的特征;夹取机构至少可以实现沿空间坐标系的x、y、z方向的运动,夹取机构用于抓取位于剪长短脚装置上并剪切针脚后的立式元件;本实施例的夹取机构可借用中国第cn201920963872.6号方案,再配合xyz三自由度运动机构来实现抓取、运送、对位、插接等工作,在此不再赘述其结构形式;

第一视觉检测装置协作工业控制电脑对夹取机构所抓取立式元件检测,获得该立式元件的长针脚和短针脚之间的距离;本实施例的第一视觉检测装置是底部视觉方式,拍摄攫取立式元件的长针脚和短针脚的图像,然后把图像输送给工业控制电脑,工业控制电脑根据图像计算出长针脚和短针脚之间的距离,然后判断该长针脚和短针脚间距是否在允许偏差范围以内,是在允许偏差范围以内的就进行下一步,如果不在允许偏差范围以内就重新取料;载板运输轨道用于输送pcba板并做相应停板来协作插件工作,图中载板运输轨道采用水平输送链条,并增加定位及夹板的辅助来配合停板,以便协作插件工作;第二视觉检测装置协作工业控制电脑对pcba板检测,并获得获得pcba板的板孔位置;本实施例的第二视觉检测装置是顶部视觉方式,从上往下拍摄攫取pcba板的图像,然后把图像输送给工业控制电脑,工业控制电脑根据图像计算出pcba板的板孔位置;所述工业控制电脑还驱动夹取机构运动来带着立式元件移动并分先后次序将立式元件的长针脚和短针脚插入pcba板的板孔中;具体是先将立式元件移动至pcba板上方,且长针脚位于第一板孔的上方,随后自动化设备将立式元件的长针脚插入该第一板孔中,再根据步骤s2的结果,将立式元件的短针脚调整对准第二板孔,通过xyz三自由度运动机构来调整,最后将立式元件的短针脚插入第二板孔中。工业控制电脑借用现有智能控制原理结合在线视觉检测技术来工作,其为现有产品,在此不再赘述其原理。

18.图2~6所示,本实施例中,优选地,所述立式元件供料装置是编带飞达送料形式,实现编带产品连续送料剪切作业。剪长短脚装置则嵌设在编带飞达送料系统中,实现连续剪切立式元件的针脚,本实施例的剪长短脚装置具有支撑结构1、切料定刀2、切料动刀3及压料机构4,该支撑结构1上设有一定宽度的过料槽11,图中所示,该过料槽11为开口朝上的剖切槽形式,可与编带飞达送料水平衔接,达到编带物料穿行送料,优选地,立式元件供料装置是立式上料;以及定义过料槽11的左右侧壁分别是第一侧壁12和第二侧壁13。该切料定刀2定位在第一侧壁12上,且切料定刀2上设有第一台阶型刀刃21。该切料动刀3定位在第二侧壁13上,且切料动刀3上设有第二台阶型刀刃31,该第二台阶型刀刃31与第一台阶型刀刃21配合剪切,获得上下高度落差的切口,由此剪切出有指定长短差距的针脚,满足立式元件自动化插件作业需要。该压料机构4组装在支撑结构1上,压料机构4至少用于稳定立式元件的针脚,以便协作切料定刀2与切料动刀3的剪切针脚工作。本实施例中,根据需要设计切料定刀2的第一台阶型刀刃21和切料动刀3的第二台阶型刀刃31,以便剪切出同一立式元件上不同针脚101、102有指定长短差距(图7所示),这样可在插件作业过程中,先插长的针脚,然后通过拍照计算移动距离,插件轴移动对应的距离,再插短的针脚,由此实现自动插件,解决现有自动化插件作业时针脚与板孔不匹配的问题,达到自动化插件作业需要。

19.图2~6所示,进一步地,所述第二侧壁13上设有切料转轴5,该切料转轴5竖立设置,且切料转轴5的上端连接切料动刀3,而切料转轴5的下端连接摇杆6,通过操作摇杆6来驱动切料动刀3剪切动作,且切料动刀3是以切料转轴5的中轴线为基准做偏转,达到切料动刀3相对切料定刀2开合运动。该结构简单,方便制作及组装,且工作稳定、可靠,有助于保证剪切质量。在本实施例中,摇杆6可通过气缸及伺服电机等动力部件驱动,在此不局限,只要满足切料动刀3相对切料定刀2往复开合运动即可。在本实施例中,切料转轴5的轴向上还套设压缩弹簧51,使切料动刀3在上下方向有弹性缓冲,有效保护切料动刀3,并确保切料动刀3

与切料定刀2结合剪切工作。

20.图2~6所示,进一步地,所述压料机构4包括有护本体部分41、夹脚部分42及固定部分43,固定部分43用于连接支撑结构1,护本体部分41用于稳固立式元件本体,夹脚部分42用于夹紧立式元件的针脚;所述夹脚部分42包括有左右相对的第一夹脚件421和第二夹脚件422,该第一夹脚件421固定在切料定刀2的上侧,而第二夹脚件422设置在切料动刀3的上侧且可靠近或远离第一夹脚件421;所述护本体部分41包括有左右相对的第一护件411和第二护件412,该第一护件411固定在第一夹脚件421的上侧,而第二护件412设置在第二夹脚件422的上侧且可靠近或远离第一护件411。优选地,本实施例中的第二护件412和第二夹脚件422同步运动,以便简化结构,且保证压料稳定、可靠。具体地,所述第二护件412组装在滑动块413上,滑动块413通过导向结构组装在固定部分43上且由滑动复位弹簧44支撑;所述第二夹脚件422位于滑动块413下侧并与滑动块413连接成一体。第二夹脚件422上还设有推顶部4221,该推顶部4221在第二夹脚件422远离第一夹脚件421的一侧端,推顶部4221协作压料连杆45来驱动第二夹脚件422靠近第一夹脚件421,压料连杆45组装在支撑结构1上。图中所示,压料连杆45通过杠杆方式作用推顶部4221,以使第二夹脚件422靠近第一夹脚件421,达到夹紧立式元件的针脚,同时滑动块413跟随运动,进而带动第二护件412靠近第一护件411,以此夹持立式元件的本体;这时复位弹簧44压缩蓄力,以便压料连杆45退出推顶时,复位弹簧44推动滑动块413复位,第二护件412和第二夹脚件422跟随退出夹持工作,如此循环工作。本实施例中,压料连杆45也可通过气缸及伺服电机等动力部件驱动,在此不局限。

21.本实施例的图中以圆柱形电容产品为例,但本发明并非局限于仅仅加工该形状的立式元件,还可加工其它形状的带有针脚的电阻、电容等立式元件,在此不再一一作图赘述。

22.本发明通过剪切立式元件两个针脚的长度不同,在插件过程中,自动化设备先将立式元件的长针脚插上pcba板,然后通过移动调整,将立式元件的短针脚插上pcba板,实现自动插件,解决料与板孔不匹配的问题;工艺简单,实现立式元件插件闭环控制,且生产效率高,符合产业推广应用。

23.以上虽然结合附图描述了本发明的较佳具体实施例,但本发明不应被限制于与以上的描述和附图完全相同的结构和操作,对本技术领域的技术人员来说,在不超出本发明构思和范围的情况下通过逻辑分析、推理或者有限的实验还可对上述实施例作出许多等效改进和变化,但这些改进和变化都应属于本发明要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。