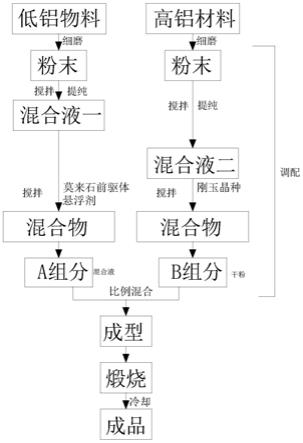

一种大尺寸yag透明陶瓷薄片的制备方法

技术领域

1.本发明涉及透明陶瓷制备技术领域,具体涉及一种大尺寸yag透明陶瓷薄片的制备方法。

背景技术:

2.透明陶瓷是采用陶瓷工艺制备的具有透光性的多晶材料。1959年美国通用电气公司首次提出陶瓷具有可透光性,随后在1962年美国ge公司的coble博士首次制备了半透明的al2o3陶瓷,开辟了陶瓷材料新的应用领域。经过多年的研究发展,透明陶瓷已经成为一种类别众多的重要功能陶瓷,主要分为氧化物透明陶瓷和非氧化物透明陶瓷两大类,在氧化物透明陶瓷中,yag透明陶瓷由于具有高度对称晶体结构、良好的热力学和光学性能、透光波段宽及物理化学性能稳定等优势,在固体激光器增益介质、窗口材料及白光led等领域得到了广泛的研究及应用。

3.近年来,随着yag透明陶瓷应用领域的不断拓展,干压成型技术已经难以满足透明陶瓷在尺寸及形状上的应用需求,如高功率激光器增益介质、大尺寸光学器件等。流延成型是一种陶瓷胶态成型技术,该技术是将流动性良好的浆料注入流延机后,通过刮刀成型,浆料长链相互缠绕形成三维网络成型,脱模干燥后形成素坯。该技术在制备大尺寸与超薄的陶瓷零部件方面具有巨大优势。与其他陶瓷成型技术相比,流延成型具有工艺简单、设备成本低及成型素坯均匀的优点。

4.自流延成型发明以来,目前已经形成了多种溶剂体系,传统的有机流延体系具有干燥快、无裂纹以及制备的素坯均匀等优势,但有机流延体系具有一定毒性,不利于人体健康。水基流延体系是一种清洁环保无毒的体系,但该体系具有配方有机物含量高、干燥易开裂、粘结体系的黏度大、不利于制备高固含量的浆料等缺点,因此,制备的大尺寸陶瓷薄板素坯在真空烧结后易形变,不利于后续的抛光以及工业化应用。

技术实现要素:

5.本发明的目的在于提供一种大尺寸yag透明陶瓷薄片的制备方法,该方法可使素坯在排胶阶段生成yam(y4al2o9)相,新形成的yam相有助于在al2o3和y2o3陶瓷粉体之间形成更强的结合,能够有效改善大尺寸陶瓷薄片易形变、干燥易产生裂纹等缺陷。

6.为实现上述目的,本发明采用的技术方案是:一种大尺寸yag透明陶瓷薄片的制备方法,包括如下步骤:

7.(1)按照y3al5o

12

化学计量比分别称量y2o3粉体和al2o3粉体作为陶瓷粉体,以无水乙醇作为球磨介质,将准确称量的陶瓷粉体、分散剂聚醚酰亚胺、烧结助剂置于球磨罐内,依次经过球磨、干燥、过筛后置于马弗炉中煅烧得到水基流延成型用yag粉体;

8.(2)将分散剂聚丙烯酸、ph调节剂氢氧化铵与去离子水混合配制成预混液;

9.(3)将步骤(1)制备得到的yag粉体加入到步骤(2)制备的预混液中进行第一次球磨,再依次加入增塑剂、粘结剂、除泡剂聚丙二醇后进行第二次球磨,配制成固含量为45~

55wt%的水基yag陶瓷浆料;

10.(4)将步骤(3)得到的水基yag陶瓷浆料采用行星真空除泡机除泡,将除泡后的陶瓷浆料注入流延机料槽中流延成型,室温下干燥20~24h后浆料固化,脱模得到流延膜,对流延膜进行裁剪叠片、冷等静压、温等静压后得到5~8mm厚的素坯;

11.(5)将步骤(4)得到的素坯在马弗炉中进行排胶处理,在空气气氛下900~1100℃煅烧排胶10~15h,然后将排胶后的素坯置于真空炉中烧结,最后置于马弗炉退火得到yag透明陶瓷。

12.优选的,步骤(1)中,所述分散剂聚醚酰亚胺的加入量为陶瓷粉体总质量的0.1~0.5%;烧结助剂为氧化镁和正硅酸乙酯,二者之间的质量比为1:(1-5),烧结助剂的加入量为陶瓷粉体总质量的0.1~0.5%。

13.优选的,步骤(2)中,所述聚丙烯酸的添加量为陶瓷粉体总质量的0.4~1.0%;所述ph调节剂的添加量为陶瓷粉体总质量的0.8~1.6%。

14.优选的,步骤(3)中,所述增塑剂为聚乙二醇、甘油中的一种或两种,添加量为陶瓷粉体总质量的2.0~6.0%;所述粘结剂为聚乙烯醇,添加量为陶瓷粉体总质量的3.0~6.0%;除泡剂聚丙二醇的添加量为陶瓷粉体总质量的1.0~1.6%。

15.优选的,步骤(3)中,第一次球磨球磨8~12h;第二次球磨12~18h。

16.优选的,步骤(4)中,所述流延机中的流延基带为玻璃纸,湿度为40~60%rh,流延膜裁剪为边长5~8cm的正方形,冷等静压的时间为5~8min,压力为200~300mpa;温等静压的时间为10~20min,温度为70~80℃,压力为40~60mpa。

17.优选的,步骤(4)中,真空除泡机的真空压力为0.2~1.0kpa,除泡时间1~2min。

18.优选的,步骤(5)中,所述真空烧结温度为1650~1870℃,真空炉腔中真空度保持在10-3

~10-4

pa,烧结时间为15~20h;退火温度为1200~1600℃,退火时间为10~20h。

19.与现有技术方案相比,本发明具有以下优点:

20.(1)本发明通过水基流延成型制备陶瓷薄片,工艺绿色环保;另外,本发明使用的聚丙二醇不仅作为除泡剂,而且还作为非离子型表面活性剂吸附在陶瓷粉体表面,从而有效降低水的表面张力,使水基浆料与高极性流延基带之间的接触角降低到10

°

左右,有效降低粘结剂等有机物的添加量和降低浆料粘度,实现素坯成型得到均匀柔软的素坯;

21.(2)本发明中素坯在900~1000℃下排胶10~15h,使素坯在排胶阶段生成yam相,新形成的yam相有助于在al2o3和y2o3陶瓷粉体之间形成更强的结合,有效改善了大尺寸陶瓷薄片易形变、干燥易产生裂纹等缺陷。

附图说明

22.图1是本发明实施例一制备的流延膜照片;

23.图2是本发明实施例一制备的yag透明陶瓷薄片的光学透过率图及实物图;

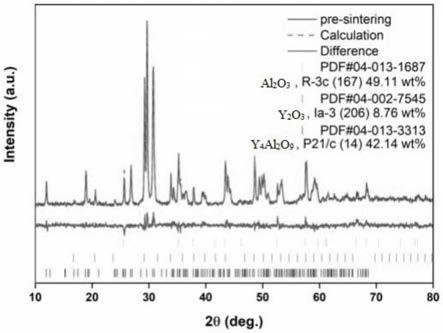

24.图3是本发明实施例一制备的素坯排胶后xrd分析图;

25.图4是本发明实施例一制备的陶瓷(a)与未进行烧结预处理的陶瓷(b)的3d轮廓扫描对比图。

具体实施方式

26.以下结合附图和具体实施例对本发明作进一步详细说明。

27.实施例一

28.一种大尺寸yag透明陶瓷薄片的制备方法,包括如下步骤:

29.(1)按照y3al5o

12

化学计量比分别称量y2o3粉体和al2o3粉体作为陶瓷粉体共60g,以无水乙醇作为球磨介质,将准确称量的陶瓷粉体、0.06g的聚醚酰亚胺(陶瓷粉体总质量0.1%)、0.06g的氧化镁和正硅酸乙酯(陶瓷粉体总质量0.1%)置于球磨罐内,氧化镁和正硅酸乙酯之间的质量比为1:1,依次经过球磨、干燥、过200目筛后置于马弗炉中煅烧得到水基流延成型用yag粉体;

30.(2)将0.24g分散剂聚丙烯酸(陶瓷粉体总质量0.4%)、0.48g ph调节剂氢氧化铵(陶瓷粉体总质量0.8%)与去离子水混合配制成预混液;

31.(3)将步骤(1)配置的yag粉体加入到步骤(2)制备的预混液中球磨8h,再依次加入1.2g聚乙二醇和1.2g甘油(各加入陶瓷粉体总质量2.0%)、1.8g聚乙烯醇(陶瓷粉体总质量3.0%)、0.6g除泡剂聚丙二醇(陶瓷粉体总质量1.0%)球磨12h,配制成固含量为50wt%的水基yag陶瓷浆料;

32.(4)将步骤(3)得到的水基yag陶瓷浆料采用行星真空除泡机在0.2kpa的真空压力下除泡2min;将除泡后的陶瓷浆料注入流延机料槽中,在玻璃纸流延基带上流延成型,40rh的室温下干燥20h后,浆料固化,脱模得到流延膜,对流延膜进行裁剪为边长5~8cm的正方形后叠片,于200mpa下冷等静压5min,于70℃、40mpa条件下温等静压10min,得到5mm厚的素坯;

33.(5)将步骤(4)得到的素坯在马弗炉中进行排胶处理,在空气气氛下1000℃煅烧10h,最后将素坯置于1780℃、真空度10-3

的真空炉中烧结15h,最后置于1200℃的马弗炉退火10h得到yag透明陶瓷薄片。

34.如图1为本实施例步骤(4)制备得到的裁剪后的流延膜实物图,从图中可以看出,流延膜均匀柔软有韧性。

35.如图2为本实施例制备得到的yag透明陶瓷薄片的光学透过率图及实物图,从图中可以看出,该陶瓷薄片的透过率高达83%,具有很好的透光性。

36.如图3为本实施例步骤(5)制备得到的高温排胶过后的素坯xrd分析图,从图中可以看到排胶后素坯中出现了yam相。

37.如图4为本实施例制备得到的yag透明陶瓷薄片的3d轮廓扫描图,从图中可以看出,透明陶瓷薄片几乎无形变。

38.实施例二

39.一种大尺寸yag透明陶瓷薄片的制备方法,包括如下步骤:

40.(1)按照y3al5o

12

化学计量比分别称量y2o3粉体和al2o3粉体作为陶瓷粉体共60g,以无水乙醇作为球磨介质,将准确称量的陶瓷粉体、0.18g的聚醚酰亚胺(陶瓷粉体总质量0.3%)、0.18g的氧化镁和正硅酸乙酯(陶瓷粉体总质量0.3%)置于球磨罐内,氧化镁和正硅酸乙酯之间的质量比为1:3,依次经过球磨、干燥、过200目筛后置于马弗炉中煅烧得到水基流延成型用yag粉体;

41.(2)将0.36g分散剂聚丙烯酸(陶瓷粉体总质量0.6%)、0.72g ph调节剂氢氧化铵

(陶瓷粉体总质量1.2%)与去离子水混合配制成预混液;

42.(3)将步骤(1)配置的yag粉体加入到步骤(2)制备的预混液中球磨10h,再依次加入2.4g聚乙二醇(陶瓷粉体总质量4.0%)、2.4g聚乙烯醇(陶瓷粉体总质量4.0%)、0.72g除泡剂聚丙二醇(陶瓷粉体总质量1.2%)球磨15h,配制成固含量为45wt%的水基yag陶瓷浆料;

43.(4)步骤(3)得到的水基yag陶瓷浆料采用行星真空除泡机在0.7kpa的真空压力下除泡1.5min;将除泡后的陶瓷浆料注入流延机料槽中,在玻璃纸流延基带上流延成型,50rh的室温下干燥22h后,浆料固化,脱模得到流延膜,对流延膜进行裁剪为边长5~8cm的正方形后叠片,于250mpa下冷等静压6min,于75℃、50mpa条件下温等静压15min,得到6mm厚的素坯;

44.(5)将步骤(4)得到的素坯在马弗炉中进行排胶处理,在空气气氛下900℃煅烧12h,最后将素坯置于1650℃、真空度10-3

的真空炉中烧结18h,最后置于1400℃的马弗炉退火15h得到yag透明陶瓷薄片。

45.本实施例制备得到的裁剪后的流延膜均匀柔软有韧性,所制备得到的透明陶瓷薄片几乎无形变,其透过率可达83.4%。

46.实施例三

47.一种大尺寸yag透明陶瓷薄片的制备方法,包括如下步骤:

48.(1)按照y3al5o

12

化学计量比分别称量y2o3粉体和al2o3粉体作为陶瓷粉体共60g,以无水乙醇作为球磨介质,将准确称量的陶瓷粉体、0.3g的聚醚酰亚胺(陶瓷粉体总质量0.5%)、0.3g的氧化镁和正硅酸乙酯(陶瓷粉体总质量0.5%)置于球磨罐内,氧化镁和正硅酸乙酯之间的质量比为1:5,依次经过球磨、干燥、过200目筛后置于马弗炉中煅烧得到水基流延成型用yag粉体;

49.(2)将0.6g分散剂聚丙烯酸(陶瓷粉体总质量1.0%)、0.96g ph调节剂氢氧化铵(陶瓷粉体总质量1.6%)与去离子水混合配制成预混液;

50.(3)将步骤(1)配置的yag粉体加入到步骤(2)制备的预混液中球磨12h,再依次加入3.6g甘油(陶瓷粉体总质量6.0%)、3.6g聚乙烯醇(陶瓷粉体总质量6.0%)、0.96g除泡剂聚丙二醇(陶瓷粉体总质量1.6%)球磨18h,配制成固含量为55wt%的水基yag陶瓷浆料;

51.(4)将步骤(3)得到的水基yag陶瓷浆料采用行星真空除泡机在1.0kpa的真空压力下除泡1min;将除泡后的陶瓷浆料注入流延机料槽中,在玻璃纸流延基带上流延成型,60rh的室温下干燥24h后,浆料固化,脱模得到流延膜,对流延膜进行裁剪为边长5~8cm的正方形后叠片,于300mpa下冷等静压8min,于80℃、60mpa条件下温等静压20min,得到8mm厚的素坯;

52.(5)将步骤(4)得到的素坯在马弗炉中进行排胶处理,在空气气氛下1100℃煅烧15h,最后将素坯置于1870℃、真空度10-4

的真空炉中烧结20h,最后置于1600℃的马弗炉退火20h,即得到yag透明陶瓷薄片。

53.本实施例制备得到的裁剪后的流延膜均匀柔软有韧性,所制备得到的透明陶瓷薄片几乎无形变,其透明陶瓷的透过率可达82.8%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。