1.本发明属于膜基结合性能增强领域,涉及了一种基底刻蚀处理方法和一种类金刚石碳膜沉积方法。

背景技术:

2.类金刚石碳膜属于硬质薄膜材料,由于其特殊的非晶结构,兼顾了金刚石和石墨的特性,在具有较高的硬度和强度的同时,还具有较好的润滑性能,因此在各种工业器具上都有较好的应用。通过在器具上沉积类金刚石碳膜,利用其硬度和润滑方面的优势,改善器具表面的耐磨损性能,提升器具的使用寿命。由于碳材料的无毒性特征,与生物体内液体环境有较好的相容性,类金刚石碳膜可用作生物医学材料。类金刚石碳膜的化学稳定性良好,可以沉积在其他材料表面作为绝缘保护层,增强材料表面耐腐蚀性能。

3.镁锂合金材料具有比强度高、密度小、导热导电性好、塑性好等优点,成为汽车、航天、电子装置等领域的研究重点。镁锂合金作为目前最轻的金属结构材料,密度接近于塑料(1.35~1.65g/cm3),被称为“超轻合金”。由于镁锂合金的比强度高,可塑性良好,在满足相同的荷载条件下,采用镁锂合金替代传统的金属结构材料,使得应用在汽车和航天领域的零部件实现轻量化,在减少汽车和航天器本身的重量,可以提高燃料的利用率,降低能耗成本,增进工业领域社会经济效应。在电子设备方面,由于镁锂合金的导热性和屏蔽电磁干扰性能良好,可以用来改善内部构件的散热性能,并保护电子设备在电磁环境下的正常运行,减免外界环境干扰。但是,镁锂合金本身的化学活泼性较强,即使在常温常压下表面也极易被氧化,处于潮湿环境时腐蚀情况严重。另外,镁锂合金的表面硬度较低,比绝大多数金属材料都弱,抵抗外界磨损性能较差。

4.为了提高镁锂合金的表面性能,可以在其表面制备涂层用来保护镁锂合金基底。例如,在镁锂合金表面制备类金刚石碳膜,可以有效提高镁锂合金表面的耐腐蚀性能和耐磨损性能。但实际应用当中,镁锂合金表面制备的类金刚石碳膜通常会出现脱落现象,不能起到保护镁锂合金基底的作用。这主要是因为镁锂合金基底与类金刚石碳膜之间的结合强度较低,在外力或者是内部应力的作用下,镁锂合金基底和类金刚石碳膜之间的结合力被打破,导致薄膜脱离基体。

5.提高镁锂合金和类金刚石碳膜的结合强度对改善镁锂合金表面性能有重要作用。造成二者之间结合强度较差的因素主要有:镁锂合金表面有氧化层或者污染物的附着,在制备类金刚石碳膜时,引入杂质影响了与基底的结合性能;类金刚石碳膜与镁锂合金基底有效接触面积较少;镁锂合金与类金刚石碳膜之间有较大应力和较差的匹配度;类金刚石碳膜内部应力较大。这些主要因素影响了镁锂合金与类金刚石碳膜的结合强度。

技术实现要素:

6.本发明目的在于解决镁锂合金和类金刚石碳膜结合强度较差的问题,针对影响二者之间结合力的因素,提出一种提高类金刚石碳膜与镁锂合金基底结合力的方法,进而增

强镁锂合金表面综合性能,延长镁锂合金器件的使用寿命。

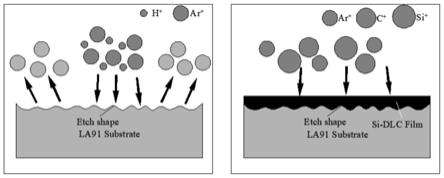

7.本发明提高类金刚石碳膜与镁锂合金基底结合力的方法主要是:等离子体在偏压条件下轰击镁锂合金表面,构造微粗糙表面,然后在粗糙表面上通过化学气相沉积法制备类金刚石碳膜,工艺步骤如下:

8.(1)将商品镁锂合金板材分割成标准试样的尺寸;

9.(2)将标准试样使用从低到高目数的砂纸多次打磨,然后在抛光机上反复抛光后,试样表面呈现镜面效果。随后将样品置于去离子水中超声清洗10min,经干燥后再放入无水乙醇中超声清洗15min,再次干燥后放入真空室中样品台上备用;

10.(3)启动机械泵对真空室进行粗抽,当气压达到10pa时,关闭粗抽,开启前级,并启动分子泵,当分子泵达到400r/min后,开启高阀,对真空室进行高真空处理。当真空室达到本底真空度5

×

10-3

pa时,打开气体通道1,通入工作气体氩气(ar),调整真空室内气压为1pa,然后开启激励电源,在恒压脉冲模式下,将氩原子激发为氩离子(ar

),真空室呈现氩气辉光放电现象。打开气体通道2,通入氢气(h2),在激励电场和氩离子的激发下形成氢离子(h

),真空室内呈现氩离子和氢离子混合离子态;

11.(4)启动偏压电源,在样品台上附加负偏压,使氩离子和氢离子在偏压电场作用下向样品台加速轰击,对样品台上镁锂合金试样表面进行等离子刻蚀处理,将试样表面氧化层和污染物去除,并将试样表面原子激发出来,在试样表面形成微粗糙表面;

12.(5)刻蚀结束后,关闭偏压电源,关闭气体通道2,停止通入氢气,开启气体通道3,开始通入四甲基硅烷(tms),受到氩离子和激励电场激发,在处理后镁锂合金试样表面沉积硅过渡层;

13.(6)打开气体通道4,开始通入乙炔(c2h2),在氩离子和激励电场作用下,与四甲基硅烷混合,在硅过渡层上沉积硅掺杂类金刚石碳膜(si-dlc);

14.(7)膜层沉积结束后,关闭激励电源,关闭气体通道1,3,4,停止通入气体,试样随真空室自然冷却后取出放入试样袋,得到与镁锂合金基材具有良好结合力的类金刚石碳膜材料。

15.根据上述提高类金刚石碳膜与镁锂合金基底结合力的方法,其特征在于步骤(1)中采用的基材为商品镁锂合金板材。

16.根据上述高类金刚石碳膜与镁锂合金基底结合力的方法,其特征在于步骤(3)中在本底真空度5

×

10-3

pa时,通入工作气体氩气(ar)和氢气(h2),通入比例调整为100:10,工作气压为1pa,激励脉冲电源为恒压1200v,频率600hz,脉宽20μs。

17.根据上述高类金刚石碳膜与镁锂合金基底结合力的方法,其特征在于步骤(4)中在样品台上附加负偏压为-200v,对样品台上镁锂合金试样表面进行等离子刻蚀处理时间分别为不同时间。

18.根据上述高类金刚石碳膜与镁锂合金基底结合力的方法,其特征在于步骤(5)中通入四甲基硅烷(tms)与氩气比例调整为15:100,在处理后镁锂合金试样表面沉积硅过渡层时间为5min。

19.根据上述高类金刚石碳膜与镁锂合金基底结合力的方法,其特征在于步骤(6)通入乙炔(c2h2)与四甲基硅烷(tms)、氩气比例调整为100:6:50,在硅过渡层上沉积硅掺杂类金刚石碳膜(si-dlc)时间为30min。

20.本发明所述方法具有以下有益效果:

21.a.本发明采用的等离子体刻蚀方法,可以有效去除镁锂合金表面的氧化层和污染物。在偏压条件下,氩离子和氢离子获得很大动能,当轰击在镁锂合金表面时,表面的非致密氧化层和污染物会受到激发,在镁锂合金上的附着力减弱,进而脱离镁锂合金基体。另外,氢离子具有清洁功能,会与其中的部分物质发生化学反应形成气态化合物,然后被抽离真空室。因此,类金刚石碳膜与镁锂合金基体之间不会受到杂质影响。

22.b.本发明采用的等离子体刻蚀方法,可以在镁锂合金基体上构建微粗糙结构。在偏压条件下,氩离子和氢离子轰击在镁锂合金表面时,会激发镁锂合金基体上的原子,使其再次受到碰撞吸收能量后脱离基体溅射出来,在局部区域会形成起伏形态,造成微米级的粗糙结构。这不仅提高了镁锂合金与类金刚石碳膜的接触面积,还形成了部分锁扣结构,增强了镁锂合金与类金刚石碳膜的结合性能。

23.c.本发明采用的化学气相沉积采用了等离子体增强的方式,可以在低温状态下进行化学气相沉积,避免了常规化学气相沉积需要高温的环境,有利于低熔点金属进行化学气相沉积,同时降低了由于高温对镁锂合金基体和类金刚石碳膜之间结合力的负面影响。

24.d.本发明使用了硅过渡层,过渡层的设置有利于改善镁锂合金基体与类金刚石碳膜界面之间的原子键合的失配,减缓了镁锂合金基体与类金刚石碳膜之间的界面应力,提高了二者之间的结合强度。

25.e.本发明使用硅掺杂类金刚石碳膜,可以增加过渡层与碳膜之间的原子键合强度。由于硅和金刚石的晶体结构相似,掺杂硅的类金刚石碳膜内部结构中部分碳原子被硅原子取代,在与硅过渡层结合方面有较好的原子键合适配,减缓了过渡层与类金刚石膜层的应力影响。另外,由于硅的掺杂使得类金刚石碳膜内部的结构发生变化,碳与碳之间的键合方式,被部分碳与硅键合方式取代,有助于减缓类金刚石结构内部的应力影响。

附图说明

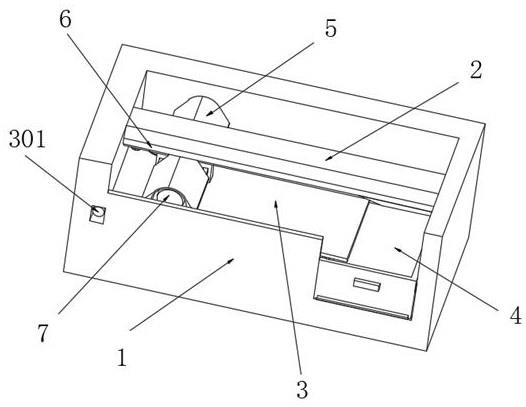

26.图1为实施例1~4所制备的si-dlc/la91复合膜层的各层结构示意图;

27.图2为实施例1~4所制备的la91表面刻蚀的sem图像,其中a~d分别对应实施例1~4;

28.图3为实施例1~4所制备的la91表面刻蚀的afm图像,其中a~d分别对应实施例1~4;

29.图4为实施例1~4所制备的si-dlc/la91复合膜层的表面sem图像,其中a~d分别对应实施例1~4;

30.图5为实施例1~4所制备的si-dlc/la91复合膜层的截面sem图像

31.图6为实施例1~4所制备的si-dlc/la91复合膜层测得的拉曼光谱曲线;d、g表示dlc材料的两个特征峰:d峰和g峰;

32.图7为实施例1~4所制备的si-dlc/la91复合膜层测得的划痕sem图;

33.图8为实施例1~4所制备的si-dlc/la91复合膜层测得的摩擦系数图,其中a~d分别对应实施例1~4;

34.图9为实施例1~4所制备的si-dlc/la91复合膜层测得的显微硬度误差图,其中a~d分别对应实施例1~4。

具体实施方式

35.下面通过实施例并结合附图对本发明所述提高类金刚石碳膜与镁锂合金基底结合力的方法作进一步说明。

36.应当理解的是,以下描述的实施方式是示例性的,仅用于详细描述本发明,并不限制本发明的内容。任何本领域普通技术人员在不经过创造性劳动所做的变化或替换,都应涵盖在本发明的保护范围之内。

37.下述实施例中,采用的原材料都通过市场购买;采用实验设备为国产复合等离子体注入与沉积装置,隶属佳木斯大学表面工程研究中心。

38.实施例1:

39.本发明提高类金刚石碳膜与镁锂合金基底结合力的方法主要是:等离子体在偏压条件下轰击镁锂合金表面,构造微粗糙表面,然后在粗糙表面上通过化学气相沉积法制备类金刚石碳膜,工艺步骤如下:

40.(1)将商品镁锂合金板材分割成标准试样的尺寸;

41.(2)将标准试样使用从低到高目数的砂纸多次打磨,然后在抛光机上反复抛光后,试样表面呈现镜面效果。随后将样品置于去离子水中超声清洗10min,经干燥后再放入无水乙醇中超声清洗15min,再次干燥后放入真空室中样品台上备用;

42.(3)启动机械泵对真空室进行粗抽,当气压达到10pa时,关闭粗抽,开启前级,并启动分子泵,当分子泵达到400r/min后,开启高阀,对真空室进行高真空处理。当真空室达到本底真空度5

×

10-3

pa时,打开气体通道1,通入工作气体氩气(ar),调整真空室内气压为1pa,然后开启激励电源,在恒压脉冲模式下,将氩原子激发为氩离子(ar

),真空室呈现氩气辉光放电现象。打开气体通道2,通入氢气(h2),在激励电场和氩离子的激发下形成氢离子(h

),真空室内呈现氩离子和氢离子混合离子态;

43.(4)启动偏压电源,在样品台上附加负偏压,使氩离子和氢离子在偏压电场作用下向样品台加速轰击,对样品台上镁锂合金试样表面进行等离子刻蚀处理,将试样表面氧化层和污染物去除,并将试样表面原子激发出来,在试样表面形成微粗糙表面;

44.(5)刻蚀结束后,关闭偏压电源,关闭气体通道2,停止通入氢气,开启气体通道3,开始通入四甲基硅烷(tms),受到氩离子和激励电场激发,在处理后镁锂合金试样表面沉积硅过渡层;

45.(6)打开气体通道4,开始通入乙炔(c2h2),在氩离子和激励电场作用下,与四甲基硅烷混合,在硅过渡层上沉积硅掺杂类金刚石碳膜(si-dlc);

46.(7)膜层沉积结束后,关闭激励电源,关闭气体通道1,3,4,停止通入气体,试样随真空室自然冷却后取出放入试样袋,得到与镁锂合金基材具有良好结合力的类金刚石碳膜材料。

47.步骤(1)中采用的基材为商品镁锂合金板材。

48.步骤(3)中在本底真空度5

×

10-3

pa时,通入工作气体氩气(ar)和氢气(h2),通入比例调整为100:10,工作气压为1pa,激励脉冲电源为恒压1200v,频率600hz,脉宽20μs。

49.步骤(4)中在样品台上附加负偏压为-200v,对样品台上镁锂合金试样表面进行等离子刻蚀处理时间为10min。

50.步骤(5)中通入四甲基硅烷(tms)与氩气比例调整为15:100,在处理后镁锂合金试

样表面沉积硅过渡层时间为5min。

51.步骤(6)通入乙炔(c2h2)与四甲基硅烷(tms)、氩气比例调整为100:6:50,在硅过渡层上沉积硅掺杂类金刚石碳膜(si-dlc)时间为30min。

52.本实施方法制备的镁锂合金刻蚀表面形貌如图2-a;图3-a为镁锂合金刻蚀表面三维形貌;图4-a为刻蚀后镁锂合金沉积类金刚石碳膜表面形貌;图5为镁锂合金表面沉积类金刚石碳膜截面形貌,厚度约为2.5μm,沉积速率约为5μm/h;图6为所制备类金刚石碳膜测试拉曼光谱图,其中曲线中的d峰和g峰为类金刚石碳膜的特征峰,表明所制备碳膜材料为类金刚石结构;图7-a为本实施方法制备的si-dlc/la91复合材料划痕测试结果图;图8-a为本实施方法制备的si-dlc/la91复合材料摩擦系数测试结果图;图9-a本实施方法制备的si-dlc/la91复合材料显微硬度测试结果图。

53.实施例2:

54.工艺步骤参考实施例1,不同之处在于:

55.步骤(4)中在样品台上附加负偏压为-200v,对样品台上镁锂合金试样表面进行等离子刻蚀处理时间为20min。

56.本实施方法制备的镁锂合金刻蚀表面形貌如图2-b;图3-b为镁锂合金刻蚀表面三维形貌;图4-b为刻蚀后镁锂合金沉积类金刚石碳膜表面形貌;图5为镁锂合金表面沉积类金刚石碳膜截面形貌,厚度约为2.5μm,沉积速率约为5μm/h;图6为所制备类金刚石碳膜测试拉曼光谱图,其中曲线中的d峰和g峰为类金刚石碳膜的特征峰,表明所制备碳膜材料为类金刚石结构;图7-b为本实施方法制备的si-dlc/la91复合材料划痕测试结果图;图8-b为本实施方法制备的si-dlc/la91复合材料摩擦系数测试结果图;图9-b本实施方法制备的si-dlc/la91复合材料显微硬度测试结果图。

57.实施例3:

58.工艺步骤参考实施例1,不同之处在于:

59.步骤(4)中在样品台上附加负偏压为-200v,对样品台上镁锂合金试样表面进行等离子刻蚀处理时间为30min。

60.本实施方法制备的镁锂合金刻蚀表面形貌如图2-c;图3-c为镁锂合金刻蚀表面三维形貌;图4-c为刻蚀后镁锂合金沉积类金刚石碳膜表面形貌;图5为镁锂合金表面沉积类金刚石碳膜截面形貌,厚度约为2.5μm,沉积速率约为5μm/h;图6为所制备类金刚石碳膜测试拉曼光谱图,其中曲线中的d峰和g峰为类金刚石碳膜的特征峰,表明所制备碳膜材料为类金刚石结构;图7-c为本实施方法制备的si-dlc/la91复合材料划痕测试结果图;图8-c为本实施方法制备的si-dlc/la91复合材料摩擦系数测试结果图;图9-c本实施方法制备的si-dlc/la91复合材料显微硬度测试结果图。

61.实施例4:

62.工艺步骤参考实施例1,不同之处在于:

63.步骤(4)中在样品台上附加负偏压为-200v,对样品台上镁锂合金试样表面进行等离子刻蚀处理时间为60min。

64.本实施方法制备的镁锂合金刻蚀表面形貌如图2-d;图3-c为镁锂合金刻蚀表面三维形貌;图4-d为刻蚀后镁锂合金沉积类金刚石碳膜表面形貌;图5为镁锂合金表面沉积类金刚石碳膜截面形貌,厚度约为2.5μm,沉积速率约为5μm/h;图6为所制备类金刚石碳膜测

试拉曼光谱图,其中曲线中的d峰和g峰为类金刚石碳膜的特征峰,表明所制备碳膜材料为类金刚石结构;图7-d为本实施方法制备的si-dlc/la91复合材料划痕测试结果图;图8-d为本实施方法制备的si-dlc/la91复合材料摩擦系数测试结果图;图9-d本实施方法制备的si-dlc/la91复合材料显微硬度测试结果图。

65.经过以上实验验证结果可知,本发明制得的si-dlc/la91复合材料,镁锂合金表面刻蚀效果明显,类金刚石碳膜层沉积速率快,在刻蚀时间为30min时与镁锂合金基底间有较高的结合强度,作为耐磨防护涂层,具有很好的应用价值。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。