1.本发明涉及絮凝剂生产技术领域,具体涉及一种絮凝剂生产装置及其生产方法。

背景技术:

2.絮凝剂按照其化学成分总体可分为无机絮凝剂和有机絮凝剂两类。其中无机絮凝剂又包括无机凝聚剂和无机高分子絮凝剂;有机絮凝剂又包括合成有机高分子絮凝剂、天然有机高分子絮凝剂和微生物絮凝剂。

3.目前,现有技术对絮凝剂的生产过程中,没有去氧装置,空气中的氧气易与絮凝剂形成杂质,造成产品质量不纯,生产效率降低。

技术实现要素:

4.本发明的目的在于针对现有技术的缺陷和不足,提供一种絮凝剂生产装置及其生产方法。

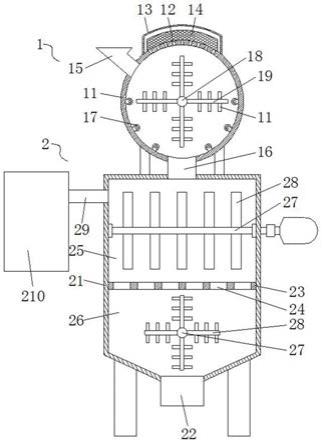

5.为实现上述目的,本发明采用的技术方案是:一种絮凝剂生产装置,其创新点在于:包括除氧机构和搅拌机构,所述除氧机构位于搅拌机构的上方,且两者之间连通;所述除氧机构包括圆形筒,所述圆形筒的顶部开设多个透气孔,所述圆形筒的上方设置储物盒,所述储物盒内放置除氧剂,所述储物盒与透气孔连通,所述圆形筒侧壁设置进料口,其底部设置出料口,所述圆形筒的内壁上设置多个加热管,所述圆形筒内沿轴向设置搅拌杆,所述搅拌杆采用电机驱动,所述搅拌轴上设置搅拌叶;所述搅拌机构包括搅拌釜,所述搅拌釜的顶部与出料口连通,其底部设置排料口,所述搅拌釜内设置横板,所述横板上开设多个落料孔,所述横板的上方为一级搅拌区,所述横板的下方为二级搅拌区,所述一级搅拌区和二级搅拌区内均横向设置转轴,且两个转轴在空间上为十字交叉分布,所述转轴均采用电机驱动,所述转轴上均设置搅拌杆,所述搅拌釜的侧壁设置气管,所述气管外接氮气发生器。

6.进一步的,所述加热管沿圆形筒轴向设置,且分布在圆形筒的下半部,且等距设置。

7.进一步的,所述圆形筒容量小于一级搅拌区的容量,所述一级搅拌区的容量小于二级搅拌区的容量。

8.一种絮凝剂生产装置的生产方法,其创新点在于,包括以下步骤:s1、首先将原料从进料口输送至圆形筒内,开启加热管和搅拌轴,使得使原料中的氧气被分离出来,并通过透气孔被除氧剂所吸收;s2、原料再通过出料口进入到一级搅拌区,开启转轴带动搅拌杆进行旋转,对原料进行充分搅拌,同时开启氮气发生器,通过气管向搅拌釜内输入氮气,避免氧气再次进行干扰,搅拌过程中,原料从落料孔进入到二级搅拌区内;s3、二级搅拌区内的转轴和搅拌杆再次对原料进行充分搅拌,搅拌完成后原料从排料口排出。

9.采用上述结构后,本发明有益效果为:

本发明结构简单、设计合理、使用方便;本发明通过设置除氧机构能够对原料进行除氧处理,再通过搅拌机构对原料进行充分搅拌,有利于杂质的排出,提升产品质量,提高生产效率。

附图说明

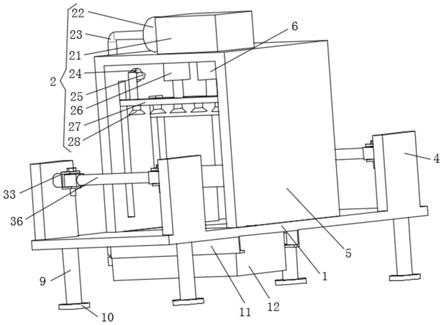

10.图1为本发明的结构示意图。

11.附图标记说明:1除氧机构、11圆形筒、12透气孔、13储物盒、14除氧剂、15进料口、16出料口、17加热管、18搅拌杆、19搅拌叶、2搅拌机构、21搅拌釜、22排料口、23横板、24落料孔、25一级搅拌区、26二级搅拌区、27转轴、28搅拌杆、29气管、210氮气发生器。

具体实施方式

12.下面结合附图对本发明作进一步的说明。

13.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及具体实施方式,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施方式仅用以解释本发明,并不用于限定本发明。

14.实施例1参看图1,一种絮凝剂生产装置,包括除氧机构1和搅拌机构2,除氧机1构位于搅拌机构2的上方,且两者之间连通;除氧机构1包括圆形筒11,圆形筒11的顶部开设多个透气孔12,圆形筒11的上方设置储物盒13,储物盒13内放置除氧剂14,储物盒13与透气孔12连通,圆形筒11侧壁设置进料口15,其底部设置出料口16,圆形筒11的内壁上设置多个加热管17,圆形筒11内沿轴向设置搅拌杆18,搅拌杆18采用电机驱动,搅拌轴18上设置搅拌叶19;搅拌机构2包括搅拌釜21,搅拌釜21的顶部与出料口16连通,其底部设置排料口22,搅拌釜21内设置横板23,横板23上开设多个落料孔24,横板23的上方为一级搅拌区25,横板的下方为二级搅拌区26,一级搅拌区25和二级搅拌区26内均横向设置转轴27,且两个转轴27在空间上为十字交叉分布,转轴27均采用电机驱动,转轴27上均设置搅拌杆28,搅拌釜的侧壁设置气管29,气管外接氮气发生器210。具体的,原料首先在圆形筒11进行加热和搅拌,从而将氧气分离出来,并且被除氧剂14所吸收,同时储物盒13可以打开,对除氧剂14进行更换;搅拌机构2采用一级搅拌区25和二级搅拌区26两个搅拌区,将原料进行分料处理,利于搅拌均匀,同时氮气发生器通过气管向搅拌釜21内输入氮气,避免氧气再次进行干扰,从而确保原料质量。

15.本实施例中,加热管17沿圆形筒轴向设置,且分布在圆形筒的下半部,且等距设置,从而对原料进行均热快速加热,提高加工效率。

16.本实施例中,圆形筒11容量小于一级搅拌区25的容量,一级搅拌区25的容量小于二级搅拌区26的容量。原料的容易由小变大,从而利于对小容量的原料进行氧气分离,然后再利于充分搅拌。

17.实施例2一种絮凝剂生产装置的生产方法,包括以下步骤:s1、首先将原料从进料口输送至圆形筒内,开启加热管和搅拌轴,使得使原料中的

氧气被分离出来,并通过透气孔被除氧剂所吸收;s2、原料再通过出料口进入到一级搅拌区,开启转轴带动搅拌杆进行旋转,对原料进行充分搅拌,同时开启氮气发生器,通过气管向搅拌釜内输入氮气,避免氧气再次进行干扰,搅拌过程中,原料从落料孔进入到二级搅拌区内;s3、二级搅拌区内的转轴和搅拌杆再次对原料进行充分搅拌,搅拌完成后原料从排料口排出。

18.以上所述,仅用以说明本发明的技术方案而非限制,本领域普通技术人员对本发明的技术方案所做的其它修改或者等同替换,只要不脱离本发明技术方案的精神和范围,均应涵盖在本发明的权利要求范围当中。

技术特征:

1.一种絮凝剂生产装置,其特征在于:包括除氧机构和搅拌机构,所述除氧机构位于搅拌机构的上方,且两者之间连通;所述除氧机构包括圆形筒,所述圆形筒的顶部开设多个透气孔,所述圆形筒的上方设置储物盒,所述储物盒内放置除氧剂,所述储物盒与透气孔连通,所述圆形筒侧壁设置进料口,其底部设置出料口,所述圆形筒的内壁上设置多个加热管,所述圆形筒内沿轴向设置搅拌杆,所述搅拌杆采用电机驱动,所述搅拌轴上设置搅拌叶;所述搅拌机构包括搅拌釜,所述搅拌釜的顶部与出料口连通,其底部设置排料口,所述搅拌釜内设置横板,所述横板上开设多个落料孔,所述横板的上方为一级搅拌区,所述横板的下方为二级搅拌区,所述一级搅拌区和二级搅拌区内均横向设置转轴,且两个转轴在空间上为十字交叉分布,所述转轴均采用电机驱动,所述转轴上均设置搅拌杆,所述搅拌釜的侧壁设置气管,所述气管外接氮气发生器。2.根据权利要求1所述的一种絮凝剂生产装置,其特征在于:所述加热管沿圆形筒轴向设置,且分布在圆形筒的下半部,且等距设置。3.根据权利要求1所述的一种絮凝剂生产装置,其特征在于:所述圆形筒容量小于一级搅拌区的容量,所述一级搅拌区的容量小于二级搅拌区的容量。4.一种根据权利要求1-3任意一项所述的絮凝剂生产装置的生产方法,其特征在于,包括以下步骤:s1、首先将原料从进料口输送至圆形筒内,开启加热管和搅拌轴,使得使原料中的氧气被分离出来,并通过透气孔被除氧剂所吸收;s2、原料再通过出料口进入到一级搅拌区,开启转轴带动搅拌杆进行旋转,对原料进行充分搅拌,同时开启氮气发生器,通过气管向搅拌釜内输入氮气,避免氧气再次进行干扰,搅拌过程中,原料从落料孔进入到二级搅拌区内;s3、二级搅拌区内的转轴和搅拌杆再次对原料进行充分搅拌,搅拌完成后原料从排料口排出。

技术总结

本发明公开了一种絮凝剂生产装置,包括除氧机构和搅拌机构,除氧机构位于搅拌机构的上方,且两者之间连通;除氧机构包括圆形筒,圆形筒的顶部开设多个透气孔,圆形筒的上方设置储物盒,储物盒内放置除氧剂,储物盒与透气孔连通,圆形筒侧壁设置进料口,其底部设置出料口,圆形筒的内壁上设置多个加热管,圆形筒内沿轴向设置搅拌杆,搅拌杆采用电机驱动,搅拌轴上设置搅拌叶;搅拌机构包括搅拌釜,搅拌釜的顶部与出料口连通,搅拌釜内设置横板,横板的上方为一级搅拌区,所述横板的下方为二级搅拌区。本发明通过设置除氧机构能够对原料进行除氧处理,再通过搅拌机构对原料进行充分搅拌,有利于杂质的排出,提升产品质量,提高生产效率。率。率。

技术研发人员:周杰超

受保护的技术使用者:无锡市天嘉科技有限公司

技术研发日:2021.12.31

技术公布日:2022/4/29

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。