接触电极的制备方法、mirco-led阵列器件及其制备方法

技术领域

1.本发明涉及micro-led技术领域,更具体地,涉及接触电极的制备方法、mirco-led阵列器件及其制备方法。

背景技术:

2.基于第三代宽禁带半导体gan材料的micro-led具有自发光、低功耗、高亮度、高对比度、高分辨率等特点,micro-led阵列器件作为显示屏具有高密度像素阵列(即高密度micro-led单元阵列,每个micro-led单元即代表一个像素),单颗像素尺寸(即单颗micro-led单元)往往为几十微米甚至几微米。这种显示屏可以应用于对分辨率和亮度要求较高的ar、vr、mr、微型投影或可穿戴设备上,甚至可以把照明和显示结合为一体,具有很高的商业应用价值和可观的发展前景。

3.因micro-led像素点比较小,特别是针对只有几微米甚至纳米级尺寸大小的像素,要实现每个micro-led像素的接触电极与驱动电路板的电极的有效连接,需要求接触电极具有一致性,即要求接触电极的位置、大小和高度偏差小,以及具有良好的机械性能和电学特性。

4.现有技术中,由于金属铟具有较好延展性、高热导率以及良好的浸润性和塑性形变,能缓解接触电极和驱动电路板的电极之间因热膨胀系数不匹配而产生的应力,因此,金属铟成为接触电极的最佳材料。制备铟接触电极时,最后步骤需要对铟接触电极进行回流,回流使铟接触电极缩聚成铟球凸点,使松散结构的铟变得更加致密,以提供更好的机械性能和电学性能。然而,现有技术中,对铟接触电极进行回流过程中,铟接触电极无法缩聚成铟球凸点,或者铟接触电极缩聚不均一,并且铟接触电极易发生攀爬和形成晶须等,上述因素使回流后得到的铟球凸点的高度、形状以及大小不均,偏差较大,参考图1和图2以及图5和图6,从而影响接触电极与驱动电路板的电极的有效连接,易出现短路、虚焊等问题。

技术实现要素:

5.本发明的目的之一在于克服现有技术存在的上述缺陷,提供一种接触电极的制备方法,使回流后得到的接触电极的高度、形状以及大小均匀,偏差较小,降低接触电极与驱动电路板的电极连接过程中出现短路、虚焊的几率。

6.为实现上述目的,本发明的技术方案如下:

7.一种接触电极的制备方法,包括以下过程:

8.提供micro-led阵列基板,在所述micro-led阵列基板的接触电极位置形成铟主体层;

9.在所述铟主体层上形成金属保护层;

10.对所述铟主体层和所述金属保护层进行回流,得到所述接触电极。

11.本发明的目的之二在于提供一种mirco-led阵列器件的制备方法,使制得的接触电极高度、形状以及大小均匀,偏差较小,降低接触电极与驱动电路板的电极连接过程中出

现短路、虚焊的几率。

12.为实现上述目的,本发明的技术方案如下:

13.一种mirco-led阵列器件的制备方法,包括以下过程:

14.制备mirco-led阵列基板,所述micro-led阵列基板包括衬底、设置于衬底上的多个间隔分布的micro-led芯片以及覆盖所述micro-led芯片的钝化层,所述钝化层开设有露出所述micro-led芯片的通孔,所述通孔用于制备接触电极,所述接触电极用于与驱动电路板的电极相连接,并为所述micro-led芯片提供电源;

15.在所述通孔内以及所述通孔上方按上述的接触电极的制备方法制备所述接触电极,得到所述mirco-led阵列器件。

16.本发明还公开了一种上述mirco-led阵列器件的制备方法制得的mirco-led阵列器件。

17.实施本发明实施例,将具有如下有益效果:

18.本发明实施例通过设置金属保护层,金属保护层用于在回流前使铟主体层与空气隔绝,保护铟主体层不发生氧化,避免生成氧化层影响回流成球效果,以及在回流过程中保护铟主体层不发生攀爬和形成晶须,以及避免铟主体层发生蒸发和挥发,从而避免铟主体层的位置、形状和大小经回流后产生较大偏差,使制得的接触电极高度、形状以及大小均匀,有利于接触电极与驱动电路板的电极进行有效连接,降低出现短路、虚焊的几率。

附图说明

19.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

20.其中:

21.图1是现有技术中形成的间距为10μm的铟接触电极的sem图。

22.图2是现有技术中形成的间距为10μm的铟接触电极的截面的sem图。

23.图3是本发明一具体实施例制备的间距为10μm的接触电极的sem图。

24.图4是本发明一具体实施例制备的间距为10μm的接触电极的截面的sem图。

25.图5是现有技术中形成的间距为15μm的铟接触电极的sem图。

26.图6是现有技术中形成的间距为15μm的铟接触电极的截面的sem图。

27.图7是本发明一具体实施例制备的间距为15μm的接触电极的sem图。

28.图8是本发明一具体实施例制备的间距为15μm的接触电极的截面的sem图。

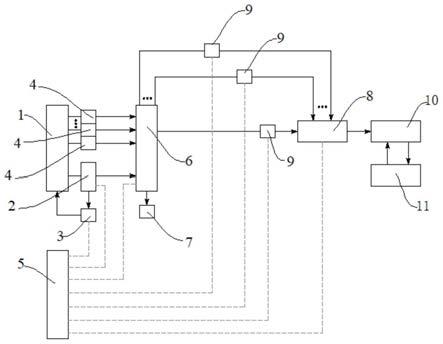

29.图9~图14是本发明一具体实施例的micro-led阵列器件的制备过程结构示意图。

30.图15是本发明另一具体实施例的未回流的micro-led阵列器件的结构示意图。

31.图16是图15所示的结构回流后的结构示意图。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于

本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.参考图11~图14,本发明公开了一种电极的制备方法,包括以下步骤:

34.步骤1:提供micro-led阵列基板100,在micro-led阵列基板100的接触电极200位置形成铟主体层210。

35.步骤2:在铟主体层210上形成金属保护层220。

36.步骤3:对铟主体层210和金属保护层220进行回流,得到接触电极200。

37.本发明通过设置金属保护层220,金属保护层220用于在回流前使铟主体层210与空气隔绝,保护铟主体层210不发生氧化,避免生成氧化层影响回流成球效果,以及在回流过程中保护铟主体层210不发生攀爬和形成晶须,以及避免铟主体层210发生蒸发和挥发,从而避免铟主体层210的位置、形状和大小经回流后产生较大偏差,使制得的接触电极200高度、形状以及大小均匀,有利于接触电极200与驱动电路板的电极进行有效连接,降低出现短路、虚焊的几率。参考图1和图2以及图5和图6,现有技术中,接触电极200只包括铟主体层210,回流前,铟主体层210与空气接触,表面存在氧化层,回流后,各接触电极200的形状为不规则圆形,形状、大小差异较大,从截面图可以看到:外轮廓有较多毛刺,不光滑,且差异较大,这主要是铟氧化层过厚和回流过程中铟挥发或向外飞溅造成的,因此,现有技术中,回流后的焊球凸点形状、高度以及大小均不均匀,偏差较大。参考图3和图4以及图7和图8,采用本发明的方法,增加金属保护层220后,回流后的接触电极200形状均为规则圆形,形状、大小差异较小,从截面图可以看到:采用本发明的方法制备的接触电极200相比现有技术,焊球凸点的高度更高,且外轮廓更光滑,说明本发明制得的接触电极200更容易形成焊球凸点,形成的焊球凸点具有更高的浸润性,更有利于与驱动电路板的电极进行键合,也说明,金属保护层220有效的保护了铟主体层210不挥发以及不向外飞溅,因此,采用本发明的方法形成的接触电极200形状、高度以及大小都较均匀,一致性高,有利于与驱动电路板的电极进行键合。

38.接触电极200的主体结构是铟主体层210,当然,还可以包括其它功能层,例如,为了增强与导电金属层122的粘结力,在通孔140底部先形成一层粘结金属层230(参考图15和图16,例如ti层或au层等,也可以依次沉积ti层和au层等),还可以设置位于铟主体层210中间的反光层(例如al层等)以及磁性材料层(例如ni层等)等。

39.在一较优实施例中,金属保护层220的材料包括au、ag、ni或au、ag和ni中任意两种或三种的合金。铟在au、ag或ni中具有比较高的渗透率,与au、ag或ni能形成稳定的合金,在回流过程中,au、ag或ni的金属保护层220能随铟主体层210一起缩聚成焊球凸点,加之,金属保护层220能够保护铟主体层210不发生攀爬和形成晶须,以及避免铟主体层210发生蒸发和挥发,因此,能够得到高度、形状以及大小均匀的焊球凸点,参考图1~图8,具有金属保护层220的焊球凸点比单纯铟焊球凸点的高度更高,提高了铟主体层210的浸润性,有利于与驱动电路板的电极进行键合,从而提高接触电极200与驱动电路板的电极相连接的良率。另,回流后得到的接触电极200,即au、ag或ni与铟形成的合金,经实验证明,还具有更高的抗剪强度、电导率和热导率以及更低的电阻,说明au、ag或ni还改善了铟主体层210的机械性能和电学性能。au、ag或ni还为抗氧化金属,自身不易被氧化,能够保护铟主体层210不被氧化生成铟氧化物,由于铟氧化物熔点较高,硬度较大且电阻较大,因此,铟氧化物的生成

不仅对缩聚成焊球凸点具有不利影响,而且增加接触电极200的电阻以及降低接触电极200的粘结力,损害接触电极200的机械性能和电学性能。

40.进一步的,在一较优实施例中,金属保护层220的厚度为5nm~500nm。au、ag、ni的熔融温度常规下分别约为1065℃、962℃和1668℃,然而,纳米厚度(5nm~500nm)的au、ag或ni的熔融温度因纳米尺寸效应被大大降低,具有和铟主体层210接近的熔点,不会影响接触电极200与驱动电路板的电极连接时的熔融状态、粘结强度等。另,铟主体层210的厚度通常为微米级(1μm~8μm),纳米厚度的金属保护层220较薄,更易于与铟主体层210一起缩聚成焊球凸点,提高接触电极200的浸润性。

41.金属保护层220的质量占金属保护层220和铟主体层210的总质量的百分比0.1%~25%,回流后形成的铟主体层和金属保护层的合金仍具有较低的熔融温度,便于进行焊接。

42.在上述各实施例中,优选的,从开始形成铟主体层210直至形成金属保护层220的环境持续为真空环境或无氧气氛,避免形成的铟主体层210被氧化,避免影响回流过程中的缩聚反应,以及避免降低焊球凸点的高度。

43.在一较佳实施例中,形成铟主体层210的方法和形成金属保护层220的方法均为真空蒸镀法。真空蒸镀法具体为:将基板置于真空镀膜装置中,如电子束蒸发仪,热蒸发仪,磁控溅射仪等真空镀膜装置,放置待沉积的金属颗粒或者相应的靶材,金属材料获得能量后转化为气体,在基板表面沉积,形成沉积层。电子束蒸发仪是利用电子轰击金属材料,使金属材料加热气化。热蒸发仪是利用电流加热蒸发舟加热金属材料使其气化。磁控溅射需要通入氩气产生等离子体轰击靶材,然后溅射出来的原子沉积形成成金属薄膜。

44.采用真空蒸镀法的优点包括,第一,可以连续蒸镀形成铟主体层210和金属保护层220,即器件可持续放在真空镀膜装置中,可完全避免与空气接触,操作更方便,工艺更优化。而现有技术采用溶液电镀法,形成铟主体层210后需将器件从溶液中取出,不可避免的会接触空气,铟主体层210易被氧化。第二,真空蒸镀方法能够精准控制成膜厚度,在蒸镀工艺中可以利用晶控仪实时监测铟主体层210和覆盖在铟主体层210表面的金属保护层220的厚度,精度可达0.1nm,并且可以通过精准控制铟主体层210和金属保护层220的厚度以精准调整回流后生成的接触电极200合金中金属保护层220的含量,从而调整回流后生成的接触电极200合金的熔点温度,提高其在高温时的可靠性。而溶液电镀法无法实时监测沉积层厚度,而且也难以实现电镀纳米级厚度的沉积层。第三,采用真空蒸镀方法可以和光刻工艺相结合,即在钝化层130上形成图案化的光刻胶层,图案化的光刻胶层的镂空图案对应接触电极200的位置,然后以图案化的光刻胶层为掩模,采用真空蒸镀方法依次形成铟主体层210和金属保护层220,之后,去除图案化的光刻胶层,去除光刻胶的同时,光刻胶上方的多余的沉积层被一并去除,工艺更简单。而溶液电镀法中,要求先沉积金属种子层打底,而金属种子层难剥离干净,会导致铟回流后,铟球大小不均一,减低了倒装的良率。micro-led像素间的间距较小,几微米到几十微米,残留下来的铟金属,也会增大micro-led的漏电,甚至短路,从而失效。再者,打底的种子层为镀铜层,铜很容易扩散到micro-led芯片的硅或者氧化硅中,严重影响器件的性能,假若引入阻挡铜扩散的阻挡层,则会使工艺更加复杂,成本更高。第四,真空蒸镀工艺是利用热蒸发或电子束蒸镀或磁控溅射等物理气相沉积成薄膜,无废液产生,更加环保。而溶液电镀法使用电镀液,使用完毕后要对电镀废液进行处理。

45.具体的,上述步骤1中,在一具体实施例中,形成铟主体层210的过程为:先在micro-led阵列基板100的表面形成图案化的光刻胶层,图案化的光刻胶层的镂空图案对应接触电极200的位置,然后将形成有图案化的光刻胶层的micro-led阵列基板100置于真空镀膜装置,放置铟颗粒或者铟靶材,铟颗粒或者铟靶材获得能量转化为铟气体沉积在接触电极的位置,形成铟主体层210,形成铟主体层210的过程中,实时监测铟主体层210的厚度,其中,优选的,真空镀膜装置中的真空度为1.0

×

10-5

torr~1.0

×

10-6

torr,铟气体的沉积速率为采用光刻胶做掩模,去除光刻胶时可一并去除光刻胶上方的多余的沉积层,相比现有技术,多余的沉积层更易被去除,节约工序。

46.上述步骤2中,在一具体实施例中,形成金属保护层220的过程为:将步骤1制得的形成有铟主体层210的micro-led阵列基板100继续置于真空镀膜装置中,放置待蒸镀的金属颗粒或相应的靶材,金属颗粒或者靶材获得能量转化为气体沉积在铟主体层上,形成金属保护层220,形成金属保护层220的过程中,实时监测金属保护层220的厚度,其中,真空镀膜装置的本底真空度为1.0

×

10-5

torr~1.0

×

10-6

torr,金属保护层的沉积速率为

47.上述步骤3中,在一具体实施例中,回流的环境为真空环境或无氧气氛(例如,氮气加甲酸气氛等),所述回流的最高温度为150℃~300℃,所述回流的最高温度保持时间为10s~150s。

48.参考图9~图16,本发明还公开了一种micro-led阵列器件的制备方法,包括以下步骤:

49.步骤s1:制备micro-led阵列基板100,micro-led阵列基板100包括衬底110、设置于衬底110上的多个间隔分布的micro-led芯片以及覆盖micro-led芯片的钝化层130,多个间隔分布的micro-led芯片构成micro-led阵列,每个micro-led芯片代表一个像素点,钝化层130用于保护micro-led芯片以及防止相邻micro-led芯片发生短路,钝化层130开设有露出micro-led芯片的通孔140,通孔140用于制备接触电极200,接触电极200用于与驱动电路板的电极相连接,并为micro-led芯片提供电源。

50.步骤s2:采用上述的接触电极200的制备方法,在通孔140内以及通孔140上方形成接触电极200,得到micro-led阵列器件。

51.在一具体实施例中,micro-led芯片包括依次设置于衬底110上方的n型层1211、有源层1212、p型层和导电金属层122,钝化层130设置于导电金属层122上方,接触电极200包括阳极和阴极,n型层1211连通阴极,p型层连通阳极,通电后,micro-led芯片可发光。n型层1211、有源层1212和p型层构成micro-led半导体121。

52.在一具体实施例中,每个micro-led芯片均包括阳极和阴极,在另一具体实施例中,每个micro-led芯片均包括阳极,两个或两个以上micro-led芯片共用一个阴极,在其它实施例中,每个micro-led芯片均包括阴极,两个或两个以上micro-led芯片共用一个阳极。

53.在上述各实施例中,阳极和阴极可以均设置于micro-led芯片的同侧,即为倒装焊结构,阳极和阴极也可以分别设置于micro-led芯片的两侧,即为垂直结构。

54.在本具体实施例中,micro-led芯片还包括设置于导电金属层122和p型层之间的电流扩展层123,电流扩展层123用于使通过micro-led芯片的电流更均匀。

55.实施例1

56.micro-led阵列基板100可以采用现有任何方法制备,参考图9~图16,在本具体实施例中,micro-led阵列基板100的制备方法包括以下步骤:

57.步骤s11:参考图9,在衬底110上依次生长外延片,外延片包括依次生长于衬底110上的n型层1211、有源层1212和p型层,在本具体实施例中,为了提高外延片的生长质量,在形成外延片前,还包括在衬底110上生长缓冲层150的过程。在本具体实施例中,为了提高外延片的生长质量,在缓冲层150上方还生长有一层u-gan层160。

58.衬底110的材料可以是蓝宝石或碳化硅等,在本具体实施例中,衬底110的材料为蓝宝石透明衬底110,外延片的材料为氮化镓。

59.步骤s12:参考图9,刻蚀外延片直至n型层1211内部,形成间隔分布的多个micro-led半导体121,micro-led半导体121包括依次设置于衬底110上的n型层1211、有源层1212和p型层。

60.步骤s13:参考图10,在p型层上方形成电流扩展层123。

61.步骤s14:参考图10,分别在阳极和阴极的位置形成导电金属层122。

62.步骤s15:参考图11,在步骤s14得到的器件上表面形成钝化层130,钝化层130的材料可以为氮化硅或者氧化硅。

63.步骤s16:参考图11,分别在阳极和阴极所在位置刻蚀钝化层130,直至露出导电金属层122,形成通孔140,即得到micro-led阵列基板100,通孔140的位置即对应接触电极200的位置。

64.步骤s17:在通孔140内以及通孔140上方按照上述的接触电极200的制备方法制备接触电极200。

65.在本具体实施例中,首先在步骤s16得到的器件的上表面形成图案化的光刻胶层,图案化的光刻胶层的镂空图案对应通孔140的位置,即对应接触电极200的位置,之后,将形成有图案化的光刻胶层的器件置于电子束蒸发仪中,放置待蒸镀金属颗粒,真空度为5

×

10-6

torr,沉积速率为利用电子束使固体铟固体颗粒转化为铟金属气体,铟气源在通孔140内沉积形成铟主体层210,形成铟主体层210的过程中,实时监测铟主体层210的厚度,如图12所示。

66.第二,将器件继续置于电子束蒸发仪中,转换待蒸镀的金属,真空度为5

×

10-6

torr,沉积速率为利用电子束使固体au固体颗粒转化为金气体,au气源在铟主体层210上方继续沉积,得到au的金属保护层220,形成金属保护层220的过程中,实时监测金属保护层220的厚度,如图13所示。

67.第三,将形成有au的金属保护层220的器件置于真空共晶回流炉,使器件在甲酸和氮气氛围下,在220℃的回流温度下,回流时间为60s。使接触电极200缩聚成拱起的球状,即焊球凸点,如图14所示。

68.参考图15,在另一实施例中,接触电极200还包括设置于通孔140底部的粘结金属层230,包括依次层叠的au层和ti层,其它过程和参数均与实施例1相同,形成焊球凸点后的结构参考图16。

69.采用实施例1的方法分别制得了间距为10μm和15μm的接触电极200,如图3和图4以及图7和图8所示。

70.对比例1

71.对比例1与实施例1的不同之处,在于接触电极200仅包括铟主体层210,形成铟主体层210后直接进行回流,其余过程和参数均与实施例1相同,得到的接触电极200的sem图如图1和图2以及图5和图6所示。

72.参考图1和图2以及图5和图6,接触电极200只包括铟主体层210,回流后,各接触电极200的形状为不规则圆形,形状、大小差异较大,从截面图可以看到:外轮廓有较多毛刺,不光滑,且差异较大,这主要是铟表面过厚的氧化层影响铟回缩成球以及回流过程中铟挥发或向外飞溅造成的,因此,回流后的焊球凸点形状、高度以及大小均不均匀,偏差较大。参考图3和图4以及图7和图8,采用本发明的方法,增加金属保护层220后,回流后的接触电极200形状均为规则圆形,形状、大小差异较小,从截面图可以看到:采用本发明的方法制备的接触电极200相比现有技术,焊球凸点的高度更高,且外轮廓更光滑,说明本发明制得的接触电极200更容易形成焊球凸点,形成的焊球凸点具有更高的浸润性,更有利于与驱动电路板的电极进行键合,也说明,金属保护层220有效的保护了铟主体层210,使其在回流前不被氧化,回流时铟不挥发以及不向外飞溅,因此,采用本发明的方法形成的接触电极200形状、高度以及大小都较均匀,一致性高,有利于与驱动电路板的电极进行键合。

73.对比例1中不可避免生成氧化铟,氧化铟的电阻比铟大。实施例1中铟-金焊料回流后,会形成铟金合金,对于合金其电阻率可以使用以下公式简单计算:ρ=∑kiρi=k1ρ1 k2ρ2,其中ki=mi/m,ki为一种物质与总物质质量之比,ρi是一种物质的电阻率。金的电阻率为2.40μω

·

cm,铟的电阻率为8.37μω

·

cm,因此,铟金合金的电阻率比纯铟的电阻率小。

74.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对申请专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。