一种电池模组测试安全保护装置

【技术领域】

1.本发明涉及锂电池测试安全保护领域,特别是一种电池模组测试安全保护装置。

背景技术:

2.目前,锂电池行业需要对电池模组进行充放电测试、电池安规检测、电池参数测试等多种功能检测程序,测试时需要用测试工装与电池模组极性连接,从而获取电池属性,软包锂电池模组极性多位于模组长两端。为了减低成本,一条测试线往往需要兼容多种规格模组混合生产,设计多采用龙门气缸升降结构实现其功能,因龙门气缸升降结构维修、断电、断气存在很大安全隐患,需要增加安全保护装置,保证人、机、料等安全。

3.现有技术的缺陷主要表现在:目前市场上现有龙门气缸升降结构多采用中泄式电磁阀控制气缸,配合使用先导式单向阀实现气路保压功能。以上方法无法保证维修或测试时断电、断气,工人误操作等不可控因素原因导致的气缸突然下降失控,危及工人安全、模组安全。

技术实现要素:

4.本发明要解决的技术问题,在于提供一种电池模组测试安全保护装置,通过插销插入第二插销孔和第一插销孔内,起机械上的限位保护作用,避免误操作、误触碰、断气或断电而导致竖向支撑架运动伤人。另一方面,通过第一传感器和第二传感器起控制信号上的保护作用,实现双重保护。

5.本发明是这样实现的:一种电池模组测试安全保护装置,包括:

6.龙门框架,包括呈矩形布置的四根立柱,每根所述立柱的外侧面分别固定连接有一防坠块,所述防坠块的外侧面开设有第一插销孔;

7.竖向支撑架,有两个,并呈对称布置,且分别包括一横向连接板和两竖向滑板;每个所述竖向滑板开设有第二插销孔;两个所述竖向滑板对称且固定连接于所述横向连接板;所述竖向滑板一一对应和所述立柱竖向滑动连接,且和所述防坠块的外侧面相向布置;

8.插销,有四个;每个所述竖向滑板的一侧还设有第一传感器,所述第一传感器用于检测所述第一第二插销孔内是否有所述插销;每个所述竖向滑板上还设有插销存放支座,所述插销存放支座设有一第三插销孔和一第二传感器;所述第二传感器用于检测所述第三插销孔内是否有所述插销;所述插销一一对应插入所述第二插销孔和第一插销孔内,或者所述插销一一对应插入所述第三插销孔内;

9.第一水平支撑装置,有四个,每个所述竖向支撑架固定连接有两所述第一水平支撑装置,并呈上下间隔布置;将四个所述第一水平支撑装置标记为:左上方、左下方、右上方及右下方四个方位;

10.第二水平支撑装置,有四个,并一一对应水平滑动地连接于所述第一水平支撑装置上;四个所述第二水平装置的方位和四个所述第一水平支撑装置的方位一一对应;

11.第一气缸,至少有一个,并固定连接于左上方的所述第一水平支撑装置上,且活塞

杆水平布置并连接于左上方的所述第二水平支撑装置;

12.第二气缸,至少有一个,并固定连接于左下方的所述第一水平支撑装置上,且活塞杆水平布置并连接于左下方的所述第二水平支撑装置;

13.第三气缸,至少有一个,并固定连接于右上方的所述第一水平支撑装置上,且活塞杆水平布置并连接于右上方的所述第二水平支撑装置;

14.第四气缸,至少有一个,并固定连接于右下方的所述第一水平支撑装置上,且活塞杆水平布置并连接于右下方的所述第二水平支撑装置;

15.第一换型升降气缸,至少有一个,活塞杆呈竖直布置并连接于左下方的所述第一水平支撑装置或者左侧的所述竖向支撑架;

16.第二换型升降气缸,至少有一个,活塞杆呈竖直布置并连接于右下方的所述第一水平支撑装置或者右侧的所述竖向支撑架。

17.进一步地,所述第一气缸、第二气缸、第三气缸、第四气缸分别有2个;所述第一换型升降气缸和第二换型升降气缸各有1个。

18.进一步地,还包括:

19.第一保压气路防误触碰模块,连接于所述第一换型升降气缸;

20.第二保压气路防误触碰模块,连接于所述第二换型升降气缸;

21.第三保压气路防误触碰模块,连接于两所述第二气缸;

22.第四保压气路防误触碰模块,连接于两所述第一气缸;

23.第五保压气路防误触碰模块,连接于两所述第四气缸;

24.第六保压气路防误触碰模块,连接于两所述第三气缸。

25.进一步地,每个所述第一气缸包括第一无杆腔气口和第一有杆腔气口;

26.每个所述第二气缸包括第二无杆腔气口和第二有杆腔气口;

27.每个所述第三气缸包括第三无杆腔气口和第三有杆腔气口;

28.每个所述第四气缸包括第四无杆腔气口和第四有杆腔气口;

29.所述第一换型升降气缸为带锁气缸,包括第五无杆腔气口、第五有杆腔气口及第一气锁接口;

30.所述第二换型升降气缸为带锁气缸,包括第六无杆腔气口、第六有杆腔气口及第二气锁接口。

31.进一步地,所述第一保压气路防误触碰模块包括:

32.第一三位五通电磁阀,有一个,包括第一排气口、两个第一入口及两个第一出口;

33.第一先导式单向阀,有一个,包括第一进气口、第一出气口及第一控制气口;

34.第二先导式单向阀,有一个,包括第二进气口、第二出气口及第二控制气口;

35.第一机控阀,有一个,包括第一端气口和第二端气口,并固定连接于左上方的所述第一水平支撑装置,且当所述第一气缸的活塞杆缩回到位后,左上方的所述第二水平支撑装置压住所述第一机控阀,将所述第一机控阀接通,此时所述第一端气口和第二端气口连通;

36.第二机控阀,有一个,包括第三端气口和第四端气口,并固定连接于左下方的所述第一水平支撑装置,且当所述第二气缸的活塞杆缩回到位后,左下方所述第二水平支撑装置压住所述第二机控阀,将所述第二机控阀接通,此时所述第三端气口和第四端气口连通;

37.其中,所述第一端气口气密性地连接于所述第一气锁接口和第二控制气口;

38.所述第二端气口和第三端气口气密性地串联在一起;

39.所述第一出气口气密性地连接于所述第五有杆腔气口;

40.其中一个所述第一出口和所述第一进气口气密性连接;

41.所述第二出气口气密性地连接于所述第五无杆腔气口;

42.另一个所述第一出口分别和所述第二进气口、第一控制气口气密性连接;

43.所述第四端气口、第一排气口及两个所述第一入口分别用于和气源相连接。

44.进一步地,所述第二保压气路防误触碰模块包括:

45.第二三位五通电磁阀,有一个,包括第二排气口、两个第二入口及两个第二出口;

46.第三先导式单向阀,有一个,包括第三进气口、第三出气口及第三控制气口;

47.第四先导式单向阀,有一个,包括第四进气口、第四出气口及第四控制气口;

48.第三机控阀,有一个,包括第五端气口和第六端气口,并固定连接于右上方的所述第一水平支撑装置,且当所述第一气缸的活塞杆缩回到位后,右上方的所述第二水平支撑装置压住所述第三机控阀,将所述第三机控阀接通,此时所述第五端气口和第六端气口连通;

49.第四机控阀,有一个,包括第七端气口和第八端气口,并固定连接于右下方的所述第一水平支撑装置,且当所述第二气缸的活塞杆缩回到位后,右下方所述第二水平支撑装置压住所述第四机控阀,将所述第四机控阀接通,此时所述第七端气口和第八端气口连通;

50.其中,所述第五端气口气密性地连接于所述第二气锁接口和第四控制气口;

51.所述第六端气口和第七端气口气密性地串联在一起;

52.所述第三出气口气密性地连接于所述第六有杆腔气口;

53.其中一个所述第二出口和所述第三进气口气密性连接;

54.所述第四出气口气密性地连接于所述第六无杆腔气口;

55.另一个所述第二出口分别和所述第四进气口、第三控制气口气密性连接;

56.所述第八端气口、第二排气口及两个所述第二入口分别用于和气源相连接。

57.进一步地,所述第三保压气路防误触碰模块包括:

58.第三三位五通电磁阀,有一个,包括第三排气口、两个第三入口及两个第三出口;

59.第五先导式单向阀,有两个,分别包括第五进气口、第五出气口及第五控制气口;

60.第六先导式单向阀,有两个,分别包括第六进气口、第六出气口及第六控制气口;

61.第五机控阀,有一个,包括第九端气口和第十端气口;所述第五机控阀固定连接于左侧的一所述立柱,且当所述第一换型升降气缸的活塞杆向上伸出到位后,左侧的所述横向连接板压住所述第五机控阀,将所述第五机控阀接通,此时所述第九端气口和第十端气口连通;

62.其中,所述所述第二无杆腔气口和第五出气口一一对应气密性连通;

63.所述第九端气口和两所述第五进气口气密性并联,后气密性地连接于其中一所述第三出口;

64.所述第十端气口分别和两所述第六控制气口气密性地连接;

65.所述第二有杆腔气口和第六出气口一一对应气密性连通;

66.两所述第六进气口和两所述第五控制气口气密性地并联,后气密性地连接于另一

所述第三出口;

67.所述第三排气口和两所述第三入口用于和气源连接。

68.进一步地,所述第四保压气路防误触碰模块包括:

69.第四三位五通电磁阀,有一个,包括第四排气口、两个第四入口及两个第四出口;

70.第七先导式单向阀,有两个,分别包括第七进气口、第七出气口及第七控制气口;

71.第八先导式单向阀,有两个,分别包括第八进气口、第八出气口及第八控制气口;

72.第六机控阀,有一个,包括第十一端气口和第十二端气口;所述第六机控阀固定连接于左侧的一所述立柱,且当所述第一换型升降气缸的活塞杆向下缩回到位后,左侧的所述横向连接板压住所述第六机控阀,将所述第六机控阀接通,此时所述第十一端气口和第十二端气口连通;

73.其中,所述所述第一无杆腔气口和第七出气口一一对应气密性连通;

74.所述第十一端气口和两所述第七进气口气密性并联,后气密性地连接于其中一所述第四出口;

75.所述第十二端气口分别和两所述第八控制气口气密性地连接;

76.所述第一有杆腔气口和第八出气口一一对应气密性连通;

77.两所述第八进气口和两所述第七控制气口气密性地并联,后气密性地连接于另一所述第四出口;

78.所述第四排气口和两所述第四入口用于和气源连接。

79.进一步地,所述第五保压气路防误触碰模块包括:

80.第五三位五通电磁阀,有一个,包括第五排气口、两个第五入口及两个第五出口;

81.第九先导式单向阀,有两个,分别包括第九进气口、第九出气口及第九控制气口;

82.第十先导式单向阀,有两个,分别包括第十进气口、第十出气口及第十控制气口;

83.第七机控阀,有一个,包括第十三端气口和第十四端气口;所述第七机控阀固定连接于右侧的一所述立柱,且当所述第二换型升降气缸的活塞杆向上伸出到位后,右侧的所述横向连接板压住所述第七机控阀,将所述第七机控阀接通,此时所述第十三端气口和第十四端气口连通;

84.其中,所述所述第四无杆腔气口和第九出气口一一对应气密性连通;

85.所述第十三端气口和两所述第九进气口气密性并联,后气密性地连接于其中一所述第五出口;

86.所述第十四端气口分别和两所述第十控制气口气密性地连接;

87.所述第四有杆腔气口和第十出气口一一对应气密性连通;

88.两所述第十进气口和两所述第九控制气口气密性地并联,后气密性地连接于另一所述第五出口;

89.所述第五排气口和两所述第五入口用于和气源连接。

90.进一步地,所述第六保压气路防误触碰模块包括:

91.第六三位五通电磁阀,有一个,包括第六排气口、两个第六入口及两个第六出口;

92.第十一先导式单向阀,有两个,分别包括第十一进气口、第十一出气口及第十一控制气口;

93.第十二先导式单向阀,有两个,分别包括第十二进气口、第十二出气口及第十二控

制气口;

94.第八机控阀,有一个,包括第十五端气口和第十六端气口;所述第八机控阀固定连接于右侧的一所述立柱,且当所述第二换型升降气缸的活塞杆向下缩回到位后,右侧的所述横向连接板压住所述第八机控阀,将所述第八机控阀接通,此时所述第十五端气口和第十六端气口连通;

95.其中,所述所述第三无杆腔气口和第十一出气口一一对应气密性连通;

96.所述第十五端气口和两所述第十一进气口气密性并联,后气密性地连接于其中一所述第六出口;

97.所述第十六端气口分别和两所述第十二控制气口气密性地连接;

98.所述第三有杆腔气口和第十二出气口一一对应气密性连通;

99.两所述第十二进气口和两所述第十一控制气口气密性地并联,后气密性地连接于另一所述第六出口;

100.所述第六排气口和两所述第六入口用于和气源连接。

101.本发明的优点在于:

102.(1)通过插销插入第二插销孔和第一插销孔内,起机械上的限位保护作用,避免误操作、误触碰、断气或断电而导致竖向支撑架运动伤人。另一方面,通过第一传感器检测到所述插销后,反馈信号给后台的控制装置,此时控制装置控制本发明停止工作,只有检修完成,将插销插入第三插销孔内,并被第二传感器检测到,反馈信号给控制装置,控制装置才能根据生产指令开启本发明工作,从而通过第一传感器和第二传感器起控制信号上的保护作用,实现双重保护。

103.(2)通过第一保压气路防误触碰模块对第一换型升降气缸的气路进行防错保护,实现气路上的保压,避免误触碰、断气或断电等意外事件而引起的安全隐患发生。

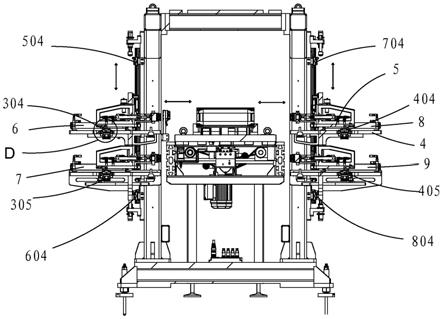

104.同理,通过第二保压气路防误触碰模块对第二换型升降气缸的气路进行联动防错保护;

105.通过第三保压气路防误触碰模块对第二气缸的气路进行联动防错保护;

106.通过第四保压气路防误触碰模块对第一气缸的气路进行联动防错保护;

107.通过第五保压气路防误触碰模块对第四气缸的气路进行联动防错保护;

108.通过第六保压气路防误触碰模块对第三气缸的气路进行联动防错保护。

【附图说明】

109.下面参照附图结合实施例对本发明作进一步的说明。

110.图1是本发明一种电池模组测试安全保护装置实施例的立体图一。

111.图2是本发明一种电池模组测试安全保护装置实施例的立体图二。

112.图3是图2中a处的局部放大示意图。

113.图4是本发明一种电池模组测试安全保护装置实施例的右视图。

114.图5是图4中的b-b剖视图。

115.图6是图5中d处的局部放大示意图。

116.图7是图4中的c-c剖视图。

117.图8是图7中e处的局部放大示意图。

118.图9是本发明一种电池模组测试安全保护装置的示意图。

119.图10是图9中f处的局部放大示意图。

120.图11是本发明的第一气缸、第二气缸及第一换型升降气缸的控制原理图。

121.图12是本发明的第三气缸、第四气缸及第二换型升降气缸的控制原理图。

122.图13a和图13b组成本发明左侧的第一换型升降气缸、第一气缸、第二气缸、第一机控阀、第二机控阀、第五机控阀、第六机控阀的气路图。

123.附图标记说明:

124.龙门框架1,立柱11,防坠块12,第一插销孔121;

125.竖向支撑架2,横向连接板21,斜面211,竖向滑板22,第二插销孔221,第一传感器222,插销存放支座223,第二传感器2231;

126.插销3;

127.第一水平支撑装置4;

128.第二水平支撑装置5;

129.第一气缸6,第一无杆腔气口61,第一有杆腔气口62;

130.第二气缸7,第二无杆腔气口71,第二有杆腔气口72;

131.第三气缸8,第三无杆腔气口81,第三有杆腔气口82;

132.第四气缸9,第四无杆腔气口91,第四有杆腔气口92;

133.第一换型升降气缸10,第五无杆腔气口101,第五有杆腔气口102,第一气锁接口103;

134.第二换型升降气缸20,第六无杆腔气口201,第六有杆腔气口202,第二气锁接口203;

135.第一保压气路防误触碰模块30,第一三位五通电磁阀301,第一排气口3011,第一入口3012,第一出口3013;第一先导式单向阀302,第一进气口3021,第一出气口3022,第一控制气口3023;第二先导式单向阀303,第二进气口3031,第二出气口3032,第二控制气口3033;第一机控阀304,第一端气口3041,第二端气口3042;第二机控阀305,第三端气口3051,第四端气口3052;

136.第二保压气路防误触碰模块40,第二三位五通电磁阀401,第三先导式单向阀402,第四先导式单向阀403,第三机控阀404,第四机控阀405;

137.第三保压气路防误触碰模块50,第三三位五通电磁阀501,第三排气口5011,第三入口5012,第三出口5013;第五先导式单向阀502,第五进气口5021,第五出气口5022,第五控制气口5023;第六先导式单向阀503,第六进气口5031,第六出气口5032,第六控制气口5033;第五机控阀504,第九端气口5041,第十端气口5042;

138.第四保压气路防误触碰模块60,第四三位五通电磁阀601,第四排气口6011,第四入口6012,第四出口6013;第七先导式单向阀602,第七进气口6021,第七出气口6022,第七控制气口6023;第八先导式单向阀603,第八进气口6031,第八出气口6032,第八控制气口6033;第六机控阀604,第十一端气口6041,第十二端气口6042,滚轮6043;

139.第五保压气路防误触碰模块70,第五三位五通电磁阀701,第九先导式单向阀702,第十先导式单向阀703,第七机控阀704;

140.第六保压气路防误触碰模块80,第六三位五通电磁阀801,第十一先导式单向阀

802,第十二先导式单向阀803,第八机控阀804;

141.模组测试装置一2001,模组测试装置二2002,模组测试装置三2003,模组测试装置四2004;

142.电池模组一3001,电池模组二3002,电池模组三3003,电池模组四3004。

【具体实施方式】

143.在对本发明的描述中,需要理解的是,指示方位或位置关系的描述为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明保护范围的限制。

144.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“设置”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

145.本发明实施的总体构思如下:

146.(1)通过插销插入第二插销孔221和第一插销孔121内,起机械上的限位保护作用,避免误操作、误触碰、断气或断电而导致竖向支撑架运动或坠落而伤人。另一方面,通过第一传感器222检测到所述插销3后,反馈信号给后台的控制装置,此时控制装置控制本发明停止工作,只有检修完成,将插销3插入第三插销孔(未图示)内,并被第二传感器2231检测到,反馈信号给控制装置,控制装置才能根据生产指令开启本发明工作,从而通过第一传感器222和第二传感器2231起控制信号上的保护作用,实现双重保护。

147.(2)通过第一保压气路防误触碰模块30对第一换型升降气缸10的气路进行防错保护,实现气路上的保压,避免误触碰、断气或断电等意外事件而引起的安全隐患发生。

148.同理,通过第二保压气路防误触碰模块40对第二换型升降气缸20的气路进行联动防错保护;

149.通过第三保压气路防误触碰模块50对第二气缸7的气路进行联动防错保护;

150.通过第四保压气路防误触碰模块60对第一气缸6的气路进行联动防错保护;

151.通过第五保压气路防误触碰模块70对第四气缸9的气路进行联动防错保护;

152.通过第六保压气路防误触碰模块80对第三气缸8的气路进行联动防错保护。

153.请参阅图1至图13b所示。图5中的箭头表示各个气缸的伸缩方向。右侧的第二换型升降气缸20、第三气缸8、第四气缸9、第三机控阀404、第四机控阀405、第七机控阀704、第八机控阀804的气路图和图13a与图13b组成的左侧的气路图相同,左右两侧的气缸、机控阀分别呈对称布置,因此,右侧的气路图省略。

154.实施例:

155.一种电池模组测试安全保护装置,包括:

156.龙门框架1,包括呈矩形布置的四根立柱11,每根所述立柱11的外侧面分别固定连接有一防坠块12,所述防坠块12的外侧面开设有第一插销孔121;在具体一实施例中,电池模组由输送线400输送,输送线400则架设在所述龙门框架1内,并位于两所述竖向支撑架2

中间;

157.竖向支撑架2,有两个,并呈对称布置,且分别包括一横向连接板21和两竖向滑板22;每个所述竖向滑板22开设有第二插销孔221;两个所述竖向滑板22对称且固定连接于所述横向连接板21;所述竖向滑板22一一对应和所述立柱11竖向滑动连接,且和所述防坠块12的外侧面相向布置;

158.插销3,有四个;每个所述竖向滑板22的一侧还设有第一传感器222,所述第一传感器222用于检测所述第一第二插销孔221内是否有所述插销3;每个所述竖向滑板22上还设有插销存放支座223,所述插销存放支座223设有一第三插销孔(未图示)和一第二传感器2231;所述第二传感器2231用于检测所述第三插销孔(未图示)内是否有所述插销3;所述插销3一一对应插入所述第二插销孔221和第一插销孔121内,或者所述插销3一一对应插入所述第三插销孔(未图示)内;在具体一实施例中,所述第一传感器222采用:e2b-m12ks04-m1-b1接近开关,第二传感器2231采用:e2b-m12ks04-m1-b1接近开关。

159.第一水平支撑装置4,有四个,每个所述竖向支撑架2固定连接有两所述第一水平支撑装置4,并呈上下间隔布置;将四个所述第一水平支撑装置4标记为:左上方、左下方、右上方及右下方四个方位;

160.第二水平支撑装置5,有四个,并一一对应水平滑动地连接于所述第一水平支撑装置4上,在具体一实施例中,可通过滑块和导轨的方式实现滑动连接,如导轨铺设在所述第一水平支撑装置4的顶面,并沿左右方向横向布置,滑块固定于所述第二水平支撑装置5的底面,滑块则滑动连接于导轨;四个所述第二水平装置5的方位和四个所述第一水平支撑装置4的方位一一对应;在具体实施中,模组测试装置则安装在所述第二水平支撑装置5上,并朝内布置。

161.第一气缸6,至少有一个,并固定连接于左上方的所述第一水平支撑装置4上,且活塞杆水平布置并连接于左上方的所述第二水平支撑装置5;

162.第二气缸7,至少有一个,并固定连接于左下方的所述第一水平支撑装置4上,且活塞杆水平布置并连接于左下方的所述第二水平支撑装置5;

163.第三气缸8,至少有一个,并固定连接于右上方的所述第一水平支撑装置4上,且活塞杆水平布置并连接于右上方的所述第二水平支撑装置5;

164.第四气缸9,至少有一个,并固定连接于右下方的所述第一水平支撑装置4上,且活塞杆水平布置并连接于右下方的所述第二水平支撑装置5;

165.第一换型升降气缸10,至少有一个,活塞杆呈竖直布置并连接于左下方的所述第一水平支撑装置4或者左侧的所述竖向支撑架2;

166.第二换型升降气缸20,至少有一个,活塞杆呈竖直布置并连接于右下方的所述第一水平支撑装置4或者右侧的所述竖向支撑架2。

167.所述第一气缸6、第二气缸7、第三气缸8、第四气缸9分别有2个;所述第一换型升降气缸10和第二换型升降气缸20各有1个。

168.还包括:

169.第一保压气路防误触碰模块30,连接于所述第一换型升降气缸10;

170.第二保压气路防误触碰模块40,连接于所述第二换型升降气缸20;

171.第三保压气路防误触碰模块50,连接于两所述第二气缸7;

172.第四保压气路防误触碰模块60,连接于两所述第一气缸6;

173.第五保压气路防误触碰模块70,连接于两所述第四气缸9;

174.第六保压气路防误触碰模块80,连接于两所述第三气缸8。

175.每个所述第一气缸6包括第一无杆腔气口61和第一有杆腔气口62;

176.每个所述第二气缸7包括第二无杆腔气口71和第二有杆腔气口72;

177.每个所述第三气缸8包括第三无杆腔气口81和第三有杆腔气口82;

178.每个所述第四气缸9包括第四无杆腔气口91和第四有杆腔气口92;

179.所述第一换型升降气缸10为带锁气缸,包括第五无杆腔气口101、第五有杆腔气口102及第一气锁接口103;采用带锁气缸,可实现三重保护,更安全。第一换型升降气缸10要进行升降,还需将第一气锁接口103通气,将气锁打开才行。

180.所述第二换型升降气缸20为带锁气缸,包括第六无杆腔气口201、第六有杆腔气口202及第二气锁接口203。采用带锁气缸,可实现三重保护,更安全。第二换型升降气缸20要进行升降,还需将第二气锁接口203通气将气锁打开才行。

181.所述第一保压气路防误触碰模块30包括:

182.第一三位五通电磁阀301,有一个,包括第一排气口3011、两个第一入口3012及两个第一出口3013;

183.第一先导式单向阀302,有一个,包括第一进气口3021、第一出气口3022及第一控制气口3023;先导式单向阀它由先导阀和单向阀两部分可拆连接组合一体。由外部压缩气体从控制气口推开单向阀,使气缸内的压缩气体可反向流动。

184.第二先导式单向阀303,有一个,包括第二进气口3031、第二出气口3032及第二控制气口3033;

185.第一机控阀304,有一个,包括第一端气口3041和第二端气口3042,并固定连接于左上方的所述第一水平支撑装置4,且当所述第一气缸6的活塞杆缩回到位后,左上方的所述第二水平支撑装置5压住所述第一机控阀304,将所述第一机控阀304接通,此时所述第一端气口3041和第二端气口3042连通;

186.第二机控阀305,有一个,包括第三端气口3051和第四端气口3052,并固定连接于左下方的所述第一水平支撑装置4,且当所述第二气缸7的活塞杆缩回到位后,左下方所述第二水平支撑装置5压住所述第二机控阀305,将所述第二机控阀305接通,此时所述第三端气口3051和第四端气口3052连通;

187.其中,所述第一端气口3041气密性地连接于所述第一气锁接口103和第二控制气口3033;

188.所述第二端气口3042和第三端气口3051气密性地串联在一起;

189.所述第一出气口3022气密性地连接于所述第五有杆腔气口102;

190.其中一个所述第一出口3013和所述第一进气口3021气密性连接;

191.所述第二出气口3032气密性地连接于所述第五无杆腔气口101;

192.另一个所述第一出口3013分别和所述第二进气口3031、第一控制气口3023气密性连接;

193.所述第四端气口3052、第一排气口3011及两个所述第一入口3012分别用于和气源相连接。

194.所述第二保压气路防误触碰模块40包括:

195.第二三位五通电磁阀401,有一个,包括第二排气口、两个第二入口及两个第二出口;

196.第三先导式单向阀402,有一个,包括第三进气口、第三出气口及第三控制气口;

197.第四先导式单向阀403,有一个,包括第四进气口、第四出气口及第四控制气口;

198.第三机控阀404,有一个,包括第五端气口和第六端气口,并固定连接于右上方的所述第一水平支撑装置,且当所述第一气缸的活塞杆缩回到位后,右上方的所述第二水平支撑装置压住所述第三机控阀,将所述第三机控阀接通,此时所述第五端气口和第六端气口连通;

199.第四机控阀405,有一个,包括第七端气口和第八端气口,并固定连接于右下方的所述第一水平支撑装置,且当所述第二气缸的活塞杆缩回到位后,右下方所述第二水平支撑装置压住所述第四机控阀,将所述第四机控阀接通,此时所述第七端气口和第八端气口连通;

200.其中,所述第五端气口气密性地连接于所述第二气锁接口和第四控制气口;

201.所述第六端气口和第七端气口气密性地串联在一起;

202.所述第三出气口气密性地连接于所述第六有杆腔气口;

203.其中一个所述第二出口和所述第三进气口气密性连接;

204.所述第四出气口气密性地连接于所述第六无杆腔气口;

205.另一个所述第二出口分别和所述第四进气口、第三控制气口气密性连接;

206.所述第八端气口、第二排气口及两个所述第二入口分别用于和气源相连接。

207.所述第二保压气路防误触碰模块40的气路图同所述第一保压气路防误触碰模块40,其中,第二三位五通电磁阀401和第一三位五通电磁阀301等同;第三先导式单向阀402和第一先导式单向阀302等同,第四先导式单向阀403和第二先导式单向阀303等同,第三机控阀404和第一机控阀304等同,第四机控阀405和第二机控阀305等同。

208.所述第三保压气路防误触碰模块50包括:

209.第三三位五通电磁阀501,有一个,包括第三排气口5011、两个第三入口5012及两个第三出口5013;

210.第五先导式单向阀502,有两个,分别包括第五进气口5021、第五出气口5022及第五控制气口5023;

211.第六先导式单向阀503,有两个,分别包括第六进气口5031、第六出气口5032及第六控制气口5033;

212.第五机控阀504,有一个,包括第九端气口5041和第十端气口5042;所述第五机控阀504固定连接于左侧的一所述立柱11,且当所述第一换型升降气缸10的活塞杆向上伸出到位后,左侧的所述横向连接板21压住所述第五机控阀504,将所述第五机控阀504接通,此时所述第九端气口5041和第十端气口5042连通;

213.其中,所述所述第二无杆腔气口71和第五出气口5022一一对应气密性连通;

214.所述第九端气口5041和两所述第五进气口5021气密性并联,后气密性地连接于其中一所述第三出口5013;

215.所述第十端气口5042分别和两所述第六控制气口5033气密性地连接;

216.所述第二有杆腔气口72和第六出气口5032一一对应气密性连通;

217.两所述第六进气口5031和两所述第五控制气口5023气密性地并联,后气密性地连接于另一所述第三出口5013;

218.所述第三排气口5011和两所述第三入口5012用于和气源连接。

219.所述第五保压气路防误触碰模块70和所述第三保压气路防误触碰模块50的气路图相同,其中,第五三位五通电磁阀701和第三三位五通电磁阀501等同,第九先导式单向阀702和第五先导式单向阀502等同,第十先导式单向阀703和第六先导式单向阀503等同,第七机控阀704和第五机控阀504等同。

220.所述第四保压气路防误触碰模块60包括:

221.第四三位五通电磁阀601,有一个,包括第四排气口6011、两个第四入口6012及两个第四出口6013;

222.第七先导式单向阀602,有两个,分别包括第七进气口6021、第七出气口6022及第七控制气口6023;

223.第八先导式单向阀603,有两个,分别包括第八进气口6031、第八出气口6032及第八控制气口6033;

224.第六机控阀604,有一个,包括第十一端气口6041和第十二端气口6042;所述第六机控阀604固定连接于左侧的一所述立柱11,且当所述第一换型升降气缸10的活塞杆向下缩回到位后,左侧的所述横向连接板21压住所述第六机控阀604,将所述第六机控阀604接通,此时所述第十一端气口6041和第十二端气口6042连通;

225.其中,所述所述第一无杆腔气口61和第七出气口6022一一对应气密性连通;

226.所述第十一端气口6041和两所述第七进气口6021气密性并联,后气密性地连接于其中一所述第四出口6013;

227.所述第十二端气口6042分别和两所述第八控制气口6033气密性地连接;

228.所述第一有杆腔气口62和第八出气口6032一一对应气密性连通;

229.两所述第八进气口6031和两所述第七控制气口6023气密性地并联,后气密性地连接于另一所述第四出口6013;

230.所述第四排气口6011和两所述第四入口6012用于和气源连接。

231.所述第六保压气路防误触碰模块80和所述第四保压气路防误触碰模块60的气路图相同,其中,第六三位五通电磁阀801和第四三位五通电磁阀601等同,第十一先导式单向阀802和第七先导式单向阀602等同,第十二先导式单向阀803和第八先导式单向阀603等同,第八机控阀804和第六机控阀604等同。

232.所述第五保压气路防误触碰模块70包括:

233.第五三位五通电磁阀701,有一个,包括第五排气口、两个第五入口及两个第五出口;

234.第九先导式单向阀702,有两个,分别包括第九进气口、第九出气口及第九控制气口;

235.第十先导式单向阀703,有两个,分别包括第十进气口、第十出气口及第十控制气口;

236.第七机控阀704,有一个,包括第十三端气口和第十四端气口;所述第七机控阀固

定连接于右侧的一所述立柱,且当所述第二换型升降气缸的活塞杆向上伸出到位后,右侧的所述横向连接板压住所述第七机控阀,将所述第七机控阀接通,此时所述第十三端气口和第十四端气口连通;

237.其中,所述所述第四无杆腔气口和第九出气口一一对应气密性连通;

238.所述第十三端气口和两所述第九进气口气密性并联,后气密性地连接于其中一所述第五出口;

239.所述第十四端气口分别和两所述第十控制气口气密性地连接;

240.所述第四有杆腔气口和第十出气口一一对应气密性连通;

241.两所述第十进气口和两所述第九控制气口气密性地并联,后气密性地连接于另一所述第五出口;

242.所述第五排气口和两所述第五入口用于和气源连接。

243.所述第六保压气路防误触碰模块80包括:

244.第六三位五通电磁阀801,有一个,包括第六排气口、两个第六入口及两个第六出口;

245.第十一先导式单向阀802,有两个,分别包括第十一进气口、第十一出气口及第十一控制气口;

246.第十二先导式单向阀803,有两个,分别包括第十二进气口、第十二出气口及第十二控制气口;

247.第八机控阀804,有一个,包括第十五端气口和第十六端气口;所述第八机控阀固定连接于右侧的一所述立柱,且当所述第二换型升降气缸的活塞杆向下缩回到位后,右侧的所述横向连接板压住所述第八机控阀,将所述第八机控阀接通,此时所述第十五端气口和第十六端气口连通;

248.其中,所述所述第三无杆腔气口和第十一出气口一一对应气密性连通;

249.所述第十五端气口和两所述第十一进气口气密性并联,后气密性地连接于其中一所述第六出口;

250.所述第十六端气口分别和两所述第十二控制气口气密性地连接;

251.所述第三有杆腔气口和第十二出气口一一对应气密性连通;

252.两所述第十二进气口和两所述第十一控制气口气密性地并联,后气密性地连接于另一所述第六出口;

253.所述第六排气口和两所述第六入口用于和气源连接。

254.工作原理:

255.各机控阀可采用二通机控阀,也可采用三通机控阀。采用三通机控阀时,第三个端口则用于排气,起加速排气的作用,从而提高气缸的伸缩速度,进而提高测试速度,可提高测试效率。如附图10所示的实施例中,以第六机控阀604为例,采用的是三通机控阀,型号:vm131u-01-01sa,其滚轮6043被压缩,则阀芯开启状态,三通机控阀处于接通状态,反之,则关闭。

256.如图1和图2所示,在测试过程中,各个模组测试装置安装在各个第二水平支撑装置5上,由第一气缸6、第二气缸7、第三气缸8或者第四气缸9驱动对应的第二水平支撑装置5滑动,带动模组测试装置的插头插入到电池模组对应的接口内,此时,所述第一换型升降气

缸10或第二换型升降气缸20不能进行升降,否则模组测试装置的插头和电池模组都会损坏,因此,为了避免发生断气、断电、误触碰感应开关而导致所述第一换型升降气缸10或第二换型升降气缸20发生升降的情况发生,本发明设置了各个保压气路防误触碰模块对气路进行保压、防误触碰。

257.在具体一实施例中,电池模组由输送线400输送,输送线400则架设在所述龙门框架1内,并位于两所述竖向支撑架2中间。

258.在具体一实施例中,在所述横向连接板21的内侧面的上下两端分别设有一斜面211、第二水平支撑装置5的底面的外端也设有一斜面,便于压住各个机控阀的滚轮,而不会直接碰撞。

259.假设左上方的模组测试装置一2001用于测试电池模组一3001;左下方的模组测试装置二2002用于测试电池模组二3002;右上方的模组测试装置三2003用于测试电池模组三3003;右下方的模组测试装置四2004用于测试电池模组四3004;当然在实际生产过程中,通常是批量生产,即输送线400输送的是同一种电池模,图中四种模组是为了便于解释工作原理。

260.左侧的模组测试装置一2001和模组测试装置二2002在测试时,二选一处于工作状态,同样的右侧的也一样,二选一处于工作状态,左侧的和右侧的可各有一个同时处于工作状态,这个根据电池模组的测试要求去选择即可。

261.参见图9所示,所述第一保压气路防误触碰模块30的工作原理:用于第二气缸7的活塞杆伸出至预定的位置,模组测试装置二2002的插头插入电池模组二3002内进行测试时的安全防护。此时,第一换型升降气缸10的活塞杆处于向上伸出到位,此时第五机控阀504的滚轮被释放,处于关闭状态,因此第一气缸6的气路被第五机控阀504关闭,而确保第一气缸6的活塞杆不会因为误触碰感应开关伸出,撞到输送线400或电池模组,安全保护作用;

262.而由于第二气缸7的活塞杆处于伸出状态,因此,第二机控阀305的滚轮释放,第二机控阀305处于关闭状态,此时第一换型升降气缸10的气路被所述第二机控阀305关闭,无法形成进排气系统,即第一换型升降气缸10的气路被锁住,处于保压状态,此时,即使发生断电、断气、或误触碰感应开关,也无法进行升降,因为其气路被第二机控阀305机械关闭。

263.综上,第一换型升降气缸10的活塞杆伸出到位时,将第一气缸6的气路关闭,第一气缸6的活塞杆无法伸出;第二气缸7的活塞杆伸出到位,将第一换型升降气缸10的气路关闭处于保压状态,第一换型升降气缸10的活塞杆无法复位缩回,最终实现安全保护作用。

264.当需要更换模组测试装置时,即第一换型升降气缸10的活塞杆需要复位缩回到位,此时,第一换型升降气缸10的活塞杆处于向上伸出到位,第六机控阀604的滚轮6043被左侧的所述横向连接板21压住,将所述第六机控阀604接通,此时所述第十一端气口和第十二端气口连通;此时,为了确保安全,避免模组测试装置处于伸出,侵入输送线400上方的空间而在升降时造成碰撞;因此,通过第一机控阀304和第二机控阀305来锁住第一换型升降气缸10的气路,即只有第一气缸6和第二气缸7同时处于复位缩回状态,才能将第一机控阀304和第二机控阀305的滚轮压缩,使得第一机控阀304和第二机控阀305接通,将第一换型升降气缸10的气路接通,此时第一换型升降气缸10才能进行复位缩回,从而起安全防护作用。

265.当第一换型升降气缸10的活塞杆复位缩回到位后,此时第五机控阀504的滚轮被

所述横向连接板21压住而处于接通状态,此时第一气缸6的活塞杆才能够伸出,避免在升降过程中,第一气缸6的活塞杆因感应开关发生误触碰而伸出造成碰撞。

266.当第一换型升降气缸10的活塞杆复位缩回到位,第一气缸6的活塞杆处于伸出状态时,第一机控阀304和第六机控阀604的滚轮被释放处于关闭状态,第一换型升降气缸10的气路被关闭其活塞杆无法伸出进行升降,第二气缸7的气路被关闭其活塞杆无法伸出,最终实现安全保护作用。

267.同理,参见图10所示,第二换型升降气缸20、第三气缸8和第四气缸9的工作原理相似。

268.本发明将各个机控阀的开启或关闭与第一气缸6、第二气缸7、第三气缸8、第四气缸9、第一换型升降气缸10或第二换型升降气缸20的伸、缩到位状态进行联动,通过机械上的接触开启或关闭各个机控阀,实现气路上的保压,起安全防护作用,可有效避免出现重大安全事故,同时也提高设备安全性。

269.综上,本发明通过维修时插销3的机械限位,第一传感器222和第二传感器2231的控制信号上的防呆机构,气路上对气缸防错控制,三者结合使用,实现维修或测试时断电、断气,工人误操作等不可控因素情况下气缸不失控。可有效避免出现重大安全事故,同时也提高设备安全性。

270.虽然以上描述了本发明的具体实施方式,但是熟悉本技术领域的技术人员应当理解,我们所描述的具体的实施例只是说明性的,而不是用于对本发明的范围的限定,熟悉本领域的技术人员在依照本发明的精神所作的等效的修饰以及变化,都应当涵盖在本发明的权利要求所保护的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。