1.本技术涉及地下建筑物及其施工技术领域,尤其涉及一种深厚软土地层地下车站结构及施工方法。

背景技术:

2.随着我国国民经济和人口城镇化水平的提高,越来越多的城市大力发展城市轨道交通,轨道交通线网在横向上越来越密集的同时,轨道交通基坑在纵向也越来越深。尤其是经济发达的东部沿海城市,常常需要在深厚软土地质条件下开挖深基坑,巨大的列车荷载和车站结构荷载会使地下车站产生较大沉降,因此深厚软土地层地下车站结构及施工方法显得格外重要。

3.在深厚软土地层中开挖深基坑,软土地层会有强度低、压缩性大、触变性大、含水量大的特点,以往车站荷载直接作用在基底土层上,当基底土层为深厚软土时,常会产生较大的沉降变形,进而会影响车站工程的安全性。

技术实现要素:

4.本技术实施例通过提供一种深厚软土地层地下车站结构及施工方法,解决了现有技术中软土层强度不够的技术问题,可以实现减小开挖对基坑周围土体的扰动,并有效减少基坑的侧向形变,从而有利于保证车站开挖与建造过程中的安全性与稳定性,使工程建设项目能更顺利地推进,提高了施工效率。

5.本技术实施例提供了一种深厚软土地层地下车站结构,包括位于土地层内的三轴搅拌桩、位于三轴搅拌桩内侧的地下连续墙、施作在基岩层上的超长钻孔灌注桩、施作在超长钻孔灌注桩顶部的车站桩基承台,车站桩基承台上设置有车站主体结构,车站主体结构包括连接于车站桩基承台的顶部的车站基底垫层,车站基底垫层的上方依次设置有车站第三层边墙、车站第二层边墙以及车站第一层边墙,车站第三层边墙和车站基底垫层之间设置有车站第三层底板,车站第二层边墙和车站第三层边墙之间设置有车站第二层底板,车站第一层边墙和车站第二层边墙之间设置有车站第一层底板,车站第一层边墙的顶部设置有车站顶板,车站顶板的上方为人工填土层。

6.本技术实施例还提供了一种深厚软土地层地下车站结构的施工方法,施工步骤包括:s1:在预设车站深基坑地下连续墙区域外围施工三轴搅拌桩;s2:在预设车站深基坑区域中的三轴搅拌桩内侧施工地下连续墙;s3:在预设车站深基坑区域中施工超长钻孔灌注桩,其中,超长钻孔灌注桩与基岩层连接,超长钻孔灌注桩的桩身位于车站基底标高以上部分为空桩,且超长钻孔灌注桩采用跳挖法施工;s4:开挖车站深基坑;s5:在超长钻孔灌注桩上施工车站桩基承台;s6:在车站桩基承台的上方施工车站主体结构;s7:在车站主体结构的上方施工人工填土层。

7.进一步的,三轴搅拌桩采用湿法施工单排φ850@600mm进行施工。

8.进一步的,超长钻孔灌注桩的钻孔直径为800mm,且钻孔间隔为1000mm。

9.进一步的,在开挖车站深基坑之前,还包括:施作顶冠梁,顶冠梁位于车站桩基承台预设高度的上方,且连接两侧地下连续墙之间。

10.进一步的,在开挖车站深基坑的同时,还包括:在顶冠梁的上方自上而下依次施作第一道混凝土支撑、第二道混凝土支撑、第三道混凝土支撑,第四道混凝土支撑,第五道钢支撑,第六道钢支撑。

11.进一步的,第一道混凝土支撑与顶冠梁的钢筋互锚,第二道混凝土支撑、第三道混凝土支撑、第四道混凝土支撑与相应位置的腰梁钢筋互锚。

12.进一步的,地下连续墙的围护接头采用h型钢。

13.本技术实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

14.1、由于采用了超长钻孔灌注桩,可以将车站主体结构的载荷通过超长钻孔灌注桩传递到地层深处的基岩层,进一步减少了地下车站下沉的可能,有利地保证了车站开挖与建造过程中的安全性与稳定性,使工程建设项目能更顺利地推进,提高了施工效率。

15.2、由于采用了三轴搅拌桩,可以加固地下连续墙的结构,提高地下连续墙槽壁的稳定性,并可以有效减少基坑的侧向形变。

16.3、由于采用了跳挖法,间隔跳挖钻孔避免了短时间内近距离钻孔对周围土体的挤压,一定程度上避免了已开挖的钻孔产生变形,保证了超长钻孔灌注桩施工的质量。

附图说明

17.图1为本技术实施例中车站主体结构的结构示意图;

18.图2为本技术实施例中地下车站结构的施工方法的流程图;

19.图3为本技术实施例中超长钻孔灌注桩的跳挖顺序图;

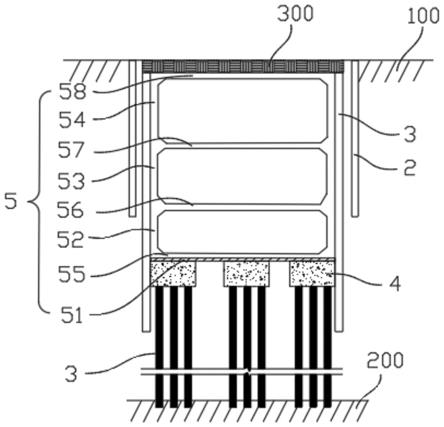

20.图4为本技术实施例中基坑的开挖顺序图;

21.图5为本技术实施例中基坑的支撑结构示意图;

22.图中:100、土地层;200、基岩层;300、人工填土层;1、三轴搅拌桩;2、地下连续墙;3、超长钻孔灌注桩;4、车站桩基承台;5、车站主体结构;51、车站基底垫层;52、车站第三层边墙;53、车站第二层边墙;54、车站第一层边墙;55、车站第三层底板;56、车站第二层底板;57、车站第一层底板;58、车站顶板;6、顶冠梁;71、第一道混凝土支撑;72、第二道混凝土支撑;73、第三道混凝土支撑;74、第四道混凝土支撑;75、第五道钢支撑;76、第六道钢支撑。

具体实施方式

23.本技术实施例公开了一种深厚软土地层地下车站结构及施工方法,通过采用地下连续墙2可以有效减少基坑的侧向形变,并且具有较好的防水效果,再通过采用三轴搅拌桩1可以加固地下连续墙2的结构,提高地下连续墙2槽壁的稳定性,接着采用超长钻孔灌注桩3可以减少基坑的沉降,可以解决土地层100强度不够的问题,并且由于将车站主体结构5施工在超长钻孔灌注桩3上,从而可以将车站主体结构5的载荷通过超长钻孔灌注桩3传递到地层深处的基岩层200,进一步减少了地下车站下沉的可能,有利地保证了车站开挖与建造过程中的安全性与稳定性,使工程建设项目能更顺利地推进,提高了施工效率。

24.为使本技术实施例的上述基本方法能够更为明显易懂,下面结合附图对本技术的具体实施例做详细的说明。

25.实施例一

26.图1是本技术实施例中一种深厚软土地层地下车站结构,包括三轴搅拌桩1、地下连续墙2、超长钻孔灌注桩3、车站桩基承台4以及车站主体结构5。

27.参照图1所示,三轴搅拌桩1位于预设车站基坑区域地下连续墙2的外围,并且三轴搅拌桩1的深度可以为穿透淤泥层1米左右,且三轴搅拌桩1可以采用42.5级普通硅酸盐水泥,地下连续墙2位于三轴搅拌桩1的内侧,地下连续墙2作为基坑的围护结构,且地下连续墙2的深度可以在67.32-71.72m之间,并且厚度可以是1200mm,此外,地下连续墙2的围护接头可以采用h型钢。

28.继续参照图1所示,超长钻孔灌注桩3位于地下连续墙2的内侧,在具体实施中,可以采用跳挖法在预设基坑开挖区域施工超长钻孔灌注桩3,超长钻孔灌注桩3的钻孔直径可以为800mm,间隔可以为1000mm。车站桩基承台4连接于超长钻孔灌注桩3的顶部。

29.继续参照图1所示,车站主体结构5设置于车站桩基承台4的上方,车站主体结构5包括站车站基底垫层51、车站第三层边墙52、车站第二层边墙53、车站第一层边墙54、车站第三层底板55、车站第二层底板56、车站第一层底板57以及车站顶板58。车站基底垫层51连接于车站桩基承台4的顶面上,车站第三层边墙52、车站第二层边墙53、车站第一层边墙54由车站基底垫层51的顶面由下往上依次设置,车站第三层底板55连接于车站第三层边墙52和车站基底垫层51之间,车站第二层底板56位于车站第二层边墙53和车站第三层边墙52之间的连接处,车站第一层底板57位于车站第一层边墙54和车站第二层边墙53之间的连接处。车站基底垫层51、车站第三层底板55以及车站第二层底板56之间相互平行。此外,在车站顶板58的上方填入人工填土层300。

30.综上,实现了利用三轴搅拌桩1、地下连续墙2可以减少开挖对基坑周围土体的扰动,有效减少基坑的侧向形变,将车站主体结构5的载荷通过超长钻孔灌注桩3传递到地层深处的基岩层200,进一步减少了地下车站下沉的可能,有利地保证了车站开挖与建造过程中的安全性与稳定性。

31.实施例二

32.图1是本技术实施例中一种深厚软土地层地下车站结构的施工方法,施工步骤包括:

33.s1:在预设车站深基坑地下连续墙区域外围施工三轴搅拌桩。

34.在具体实施中,可以采用湿法施工单排φ850@600mm三轴搅拌桩1进行地下连续墙2槽壁加固,加固深度可以为穿透淤泥层1米左右,三轴搅拌桩1可以采用42.5级普通硅酸盐水泥。

35.s2:在预设车站深基坑区域中的三轴搅拌桩内侧施工地下连续墙。

36.在具体实施中,地下连续墙2的厚度可以为1200mm,且深度可以为67.32-71.72m,并且地下连续墙2作为基坑围护结构,其围护接头可以采用h型钢。

37.s3:在预设车站深基坑区域中施工超长钻孔灌注桩,并使得超长钻孔灌注桩与基岩层连接。

38.在具体实施中,可以采用跳挖法,在基坑开挖区域施工超长钻孔灌注桩3。如图3所示,开挖顺序可以为先施作#1,#3,#5号桩,再施作第一排#2,#4,#6号桩,再施作#7,#9,#11号桩,再施作第三排#8,#10,#12号桩,最后施作第二排#13,#15,#14号桩,超长钻孔灌注桩3

的钻孔直径可以为800mm,间隔可以为1000mm。间隔跳挖钻孔避免了短时间内近距离钻孔对周围土体的挤压,一定程度上避免了已开挖的钻孔产生变形,保证了超长钻孔灌注桩3施工的质量。

39.在具体实施中,在当钻机施工完成钻孔后,可以对钻孔进行清孔检查操作,再往钻孔中吊放钢筋笼,钢筋笼可以采用hpb300钢材,然后,待钢筋笼吊放完毕后,灌注c35水下混凝土至略高于基坑基底设计标高,并保证设计桩顶标高以下的混凝土强度符合预设的设计要求。

40.在具体实施中,超长钻孔灌注桩3在基坑基底以上的空桩部分,可以采用护筒保护,用于以维持孔壁稳定性。

41.s4:开挖车站深基坑。

42.在具体实施中,如图4所示,基坑的开挖顺序可以按照i区、ii区、iii区、iv区的顺序依次进行开挖具体开挖时,根据本工程基坑几何尺寸、围护墙体、支撑结构体系的布置,以及地基加固和施工条件,采用分层、分块、对称、平衡、留土护坡和阶梯流水的方法按顺序开挖和支撑,按照“时空效应”规律,确定施工参数,并保证以下几点:

43.(1)减少开挖过程中的土体扰动范围,最大限度减少坑周土体位移量和差异位移量;

44.(2)在每一步开挖及支撑的工况下,基坑中已施加的部分支撑围护体系及开挖纵向坡度得以保持稳定,并控制坑周土体位移量和差异位移量;

45.(3)在“时空效应”理论指导下,有计划的进行现场工程监测,将监测数据与预测值相比较,以判断施工工艺和施工参数是否符合预期要求,以确定和优化下一步的施工参数。

46.在具体实施中,如图5所示,在基坑开挖时,按照“随挖随撑、先撑后挖”的原则进行开挖,在开挖之前可以进行施作顶冠梁6,顶冠梁6位于车站桩基承台4预设高度的上方,且连接两侧地下连续墙2之间。并且,在开挖至相应标高时,及时施作支撑,自上而下依次为第一道混凝土支撑71、第二道混凝土支撑72、第三道混凝土支撑73、第四道混凝土支撑74、第五道钢支撑75、第六道钢支撑76,其中,第一道混凝土支撑71与顶冠梁6的钢筋互锚,第二道混凝土支撑72、第三道混凝土支撑73、第四道混凝土支撑74与相应位置的腰梁钢筋互锚。

47.s5:在超长钻孔灌注桩上施工车站桩基承台。

48.在具体实施中,车站承台尺寸可以为12600mm

×

7500mm

×

2000mm(长

×

宽

×

高)钢筋混凝土结构,混凝土强度等级为c35,钢筋可以采用hpb300钢材。

49.s6:在车站桩基承台的上方施工车站主体结构。

50.在具体实施中,车站主体结构5可以为实施例一中的结构,且在实施过程中可以按照“竖向分层、水平分段、逐层由下往上平行顺筑”原则进行施工,依次施工车站基底垫层51、车站第三层边墙52、车站第二层底板56、车站第二层边墙53、车站第一层底板57、车站第一层边墙54以及车站顶板58。

51.s7:在车站主体结构的上方施工人工填土层。

52.在具体实施中,待车站主体结构5施作完成后,最后在车站顶板58上方施工人工填土层300。

53.本技术可通过以下操作方式阐述其功能原理:

54.综上,通过采用地下连续墙2可以有效减少基坑的侧向形变,并且具有较好的防水

效果,再通过采用三轴搅拌桩1可以加固地下连续墙2的结构,提高地下连续墙2槽壁的稳定性,接着采用超长钻孔灌注桩3可以减少基坑的沉降,可以解决土地层100强度不够的问题,并且由于将车站主体结构5施工在超长钻孔灌注桩3上,从而可以将车站主体结构5的载荷通过超长钻孔灌注桩3传递到地层深处的基岩层200,进一步减少了地下车站下沉的可能,有利地保证了车站开挖与建造过程中的安全性与稳定性,使工程建设项目能更顺利地推进,提高了施工效率。

55.以上的,仅为本技术实施例较佳的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,根据本技术的技术方案及其构思加以等同替换或改变,都应涵盖在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。