1.本发明涉及风力发电施工领域,特别涉及一种陆上风机基础混凝土分区施工方法。

背景技术:

2.为更高效地开发风能资源,风机单机容量不断加大,相应的风机基础体积也不断加大,所需混凝土工程量也不断增多。目前广泛采用的风机混凝土基础设计及施工工艺存在以下弱点:单台风机基础体积大,混凝土现场浇筑方量大,而混凝土基础顶部密布表层钢筋网,混凝土料通过泵车泵送穿过钢筋网下到仓面,存在混凝土下料骨料分离、混凝土料摊铺次序和摊铺厚度难以保障、表层钢筋网被混凝土料大面积污染而无法被及时清除、混凝土振捣次序和振捣深度难以保证等一系列问题,进而导致风机基础混凝土振捣质量和表层钢筋握裹力均难以达到预期。

技术实现要素:

3.本发明所要解决的技术问题是提供一种陆上风机基础混凝土分区施工方法,对风机基础进行混凝土工艺分区设计和钢筋优化分区设计,进行施工工艺改进,不仅可加快风机基础的施工进度,更重要的是有助于风机基础混凝土施工质量的控制。

4.为解决上述技术问题,本发明所采用的技术方案是:一种陆上风机基础混凝土分区施工方法,包括如下步骤:步骤一、风机基础基坑开挖,浇筑垫层混凝土;步骤二、基坑内底部钢筋施工,中墩中间区域内部钢筋以及顶部钢筋施工,中墩扩展区域顶部铺设第二顶板配筋,中墩中间区域的第一模板铺设;步骤三、悬挑板区域进行碾压混凝土施工,碾压混凝土顶部铺设第一顶板配筋,然后进行顶部变态混凝土施工,施工完成后根据基础坡度抹平;步骤四、中墩中间区域以及中墩扩展区域浇筑常规混凝土,浇筑过程中分层浇筑,边浇筑边振捣,完成最后浇筑和振捣。

5.优选的方案中,所述步骤三中,碾压混凝土采用自卸车配合溜槽直接入仓,采用平仓机薄层连续摊铺,之后采用小型振动碾压实。

6.优选的方案中,所述第一顶板配筋包括若干钢筋网片,可分为4片或者8片,直接将钢筋网片铺设在碾压混凝土顶部。

7.优选的方案中,所述步骤三中,碾压混凝土施工过程中,在距离中墩扩展区域的边缘处区域采用沟槽铺浆法进行边缘区域变态混凝土施工。

8.优选的方案中,沟槽铺浆法的施工步骤如下:在每层摊铺完毕的碾压混凝土面上挖沟槽,将配制好的灰浆按一定量均匀地铺洒在沟槽中,然后回填碾压混凝土,接着再均匀地铺洒灰浆,待浆液浸透后,振捣混凝土至密实。

9.优选的方案中,所述沟槽的尺寸为:深30cm,宽30cm,沟槽中回填碾压混凝土的厚

度为15cm。

10.优选的方案中,所述步骤三中,悬挑板区域的上部采用斜坡碾压法施工,碾压混凝土铺设至基础顶部约200mm处时,铺设第一顶板配筋,顶部剩余部分采用表面铺洒灰浆法施工顶部变态混凝土。

11.优选的方案中,所述步骤四中,所述第二顶板配筋与中墩内部钢筋进行整体绑扎。

12.本发明提供的一种陆上风机基础混凝土分区施工方法,通过混凝土工艺分区设计和钢筋优化分区设计,具有以下有益效果:1、由于悬挑区域碾压混凝土方量占风机基础混凝土总方量的60%~80%,且碾压混凝土施工速度较快,可大幅缩短混凝土的施工周期。混凝土整体方量的减少也避免了由于商混不能及时到位导致的施工冷缝的影响。

13.2、根据水坝施工成本估算,碾压混凝土的造价约为常规混凝土的1/3,碾压混凝土的大量使用可大幅节省混凝土造价成本。此外,碾压混凝土由于水泥含量低,会大幅减少大体积混凝土的水化热;且碾压之后结构密实、稳定性好,提高了混凝土的强度和耐久性。

14.3、由于碾压混凝土的干硬性,悬挑板区域的钢筋无需设置马凳筋作为上部钢筋支撑,节省马凳筋的加工、铺设的时间及成本。

附图说明

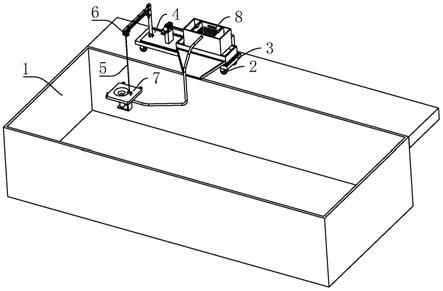

15.下面结合附图和实施例对本发明作进一步说明:图1为现有技术的模板设置图;图2为本发明的混凝土分区图;图3为本发明的混凝土分区图的俯视图;图4为本发明的悬挑板配筋示意图;图5为现有技术的顶部钢筋配置图;图6为本发明的顶部钢筋配置图;图中:垫层混凝土1,碾压混凝土2,顶部变态混凝土3,常规混凝土4,边缘区域变态混凝土5,底部钢筋6,第一顶板配筋7,第二顶板配筋8,第一模板9,中墩中间区域10,中墩扩展区域11,悬挑板区域12,第二模板13。

具体实施方式

16.将风机基础进行分区设计,分区设计包含混凝土工艺分区设计和钢筋优化分区设计。

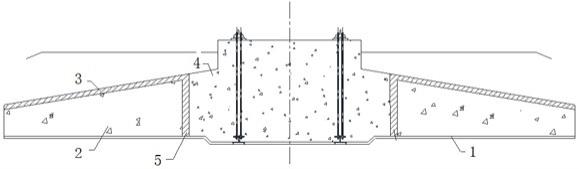

17.一种陆上风机基础混凝土分区施工方法,包括如下步骤:步骤一、风机基础基坑开挖,风机基础基坑开挖直径略大于风机基础结构设计尺寸即可。

18.现有技术的模板设置图如图1所示,在本实施例中,悬挑板周圈再不单独设置第二模板13,相比传统做法可大大节省基坑开挖和模板支护成本。

19.基坑开挖完成之后浇筑垫层混凝土1,且垫层混凝土采用普通低标号混凝土即可。

20.步骤二、基坑内底部钢筋6施工, 中墩中间区域10内部钢筋以及顶部钢筋施工,中墩中间区域10的第一模板9铺设。所述第二顶板配筋8与中墩内部钢筋进行整体绑扎。

21.步骤三、如图2~3所示,悬挑板区域12进行碾压混凝土2施工,碾压混凝土2顶部铺设第一顶板配筋7,然后进行顶部变态混凝土3施工, 施工完成后根据基础坡度抹平。

22.碾压混凝土2采用自卸车配合溜槽直接入仓,采用平仓机薄层连续摊铺,之后采用小型振动碾压实。压实厚度和碾压遍数根据试验确定,相比目前普遍采用的泵机入仓、小直径软轴振捣器人工振捣,施工速度大幅加快且混凝土浇筑质量易于保证。

23.碾压混凝土2采用大级配干硬性碾压混凝土,碾压混凝土配合比设计可遵循《dl/t 5330水工混凝土配合比设计规程》规定,骨料最大粒径可达80~150mm,相比于目前普遍采用的高坍落度常规混凝土具有水泥用量少、材料成本低、混凝土温度控制难度小等优点;优选的,在碾压混凝土2施工过程中,在距离中墩扩展区域的边缘处区域采用沟槽铺浆法进行边缘区域变态混凝土5施工。边缘区域变态混凝土5灰浆水灰比不大于碾压混凝土水灰比,变态混凝土的土浆液水胶比及加浆量应由试验确定。模板附近、孔洞周边、布置钢筋处等部位都可以采用变态混凝土。

24.沟槽铺浆法的施工步骤如下:在每层摊铺完毕的碾压混凝土2面上挖沟槽,沟槽的尺寸为:深30cm,宽30cm,将配制好的灰浆按一定量均匀地铺洒在沟槽中,然后回填碾压混凝土,回填碾压混凝土的厚度为15cm,接着再均匀地铺洒灰浆,待浆液浸透后,振捣混凝土至密实。

25.悬挑板区域12的上部采用斜坡碾压法施工,斜坡碾压法需要就坡度、厚度和坡脚等施工工艺做好质量控制。碾压混凝土2铺设至基础顶部约200mm处时,铺设第一顶板配筋7,顶部剩余部分采用表面铺洒灰浆法施工顶部变态混凝土3。

26.施工完成后根据基础坡度抹平即可。由于碾压混凝土的干硬性,钢筋无需设置马凳筋作为上部钢筋支撑,节省马凳筋的加工、铺设的时间及成本。

27.优选的,如图4所示,所述第一顶板配筋7包括若干钢筋网片,可分为4片或者8片,直接将钢筋网片铺设在碾压混凝土2顶部。根据有限元计算结果,该区域整体拉应力较小,按计算结果配置钢筋网片即可。钢筋网片可以提前分片加工,可分为4片或者8片。节省钢筋的铺设时间。

28.现有技术的顶部钢筋配置图如图5所示,混凝土料通过泵车泵送穿过钢筋网下到仓面,存在混凝土下料骨料分离、混凝土料摊铺次序和摊铺厚度难以保障、表层钢筋网被混凝土料大面积污染而无法被及时清除等一系列问题,进而导致很多项目出现混凝土强度不达标情况。

29.步骤四、如图6所示,中墩中间区域10以及中墩扩展区域11浇筑常规混凝土4,浇筑过程中分层浇筑,边浇筑边振捣完成最后浇筑和振捣。

30.该方案可以优化中心区域振捣便利性,避免大体积混凝土超深振捣不到位造成的混凝土不密实,强度不满足要求等质量问题。

31.中墩扩展区域11部分由于局部应力较大,第二顶板配筋8与中墩内部钢筋整体绑扎,并同中墩区域一同进行常规混凝土浇筑施工。

32.由于悬挑区域碾压混凝土方量占风机基础混凝土总方量的60%~80%,且碾压混凝土施工速度较快,可大幅缩短混凝土的施工周期。以常规600m3混凝土量的风机基础为例,粗略估算基础整体浇筑时间可由原来的至少12小时缩短至6小时左右。混凝土整体方量的减少也避免了由于商混不能及时到位导致的施工冷缝的影响。

33.根据水坝施工成本估算,碾压混凝土的造价约为常规混凝土的1/3,碾压混凝土的大量使用可大幅节省混凝土造价成本。此外,碾压混凝土由于水泥含量低,会大幅减少大体积混凝土的水化热;且碾压之后结构密实、稳定性好,提高了混凝土的强度和耐久性。以上特点表明将碾压混凝土引入风机基础大体积混凝土施工,不失为一种经济且高效的施工工艺。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。