1.本发明涉及建筑施工技术领域,尤其涉及一种地下式现浇连续墙施工方法及其连接结构。

背景技术:

2.采用混凝土进行隐蔽性工程的连续墙体施工建造始于上世纪四十年代的意大利,紧接着在意大利santan malin大坝防渗工程(深度达40m的截水防渗墙)中得以有效应用。由于施工建造设备研发滞后,这种半人工半机械的开挖开槽工作效率十分低下且存在坍塌掩埋等安全风险,这项技术并没有得到实质性的发展壮大,直到1973年法国索列丹斯公司研制了世界上第一台液压铣槽机,才重新引起工程界对这项技术的重视。上世纪九十年代日本东京湾跨海大桥,川崎人工岛(墙体厚2.8m,周长约339m),墙体深140m。总体来看,西方国家由于工业化现代化的建设需要对混凝土墙体技术的发展起到了重要的推动作用,这方面包括一系列的成套的技术研发与设备制造。

3.地下连续墙施工噪音小、震动小,对邻近地基与建筑物结构影响也小。其基本特点是适合于较大规模的机械化施工,因而地下连续墙建造技术已经广泛应用于水利水电基础加固与防渗处理等隐蔽性工程之中。由于墙体建造的可控与精准,地下连续墙技术甚至比地基基础灌浆更为可靠有效。

4.但从施工建造来看,现浇混凝土地下连续墙一般都是利用专门机械在地面开挖槽孔达到预定设计深度,通过现浇浇筑该槽孔内的混凝土或钢筋混凝土,然后再将孤立的一段一段的槽孔混凝土连接起来,形成一道所谓“地下连续墙”的整体结构,用于承重、防渗、功能性隔离等工程目的。当前,地下连续墙体的建造施工工艺与开槽设备可谓“日新月异”,但一段一段孤立的槽段形成的混凝土墙体的连接技术却显得无人关注。常规的槽孔连接技术一般是采用接头管法进行槽段连接,如图10中所示为常规的采用接头管法进行槽孔连接施工流程图,其大致的施工方法步骤如下;

5.第1步:进行一序槽孔的开槽施工,如图10中(a)所示;

6.第2步:下设一序钢桁架,如图10中(b)所示;

7.第3步:下设接头管,如图10中(c)所示;

8.第4步:浇筑一序槽孔内的混凝土,此时接头管起到了浇筑模板的作用,使混凝土在设定的范围内凝结成一序浇筑混凝土墙体,如图10中(d)所示;

9.第5步:拔出接头管,当浇筑的一序浇筑混凝土墙体达到初凝时,可以适时拔出接头管,一序浇筑混凝土墙体在与一序槽孔之间形成半圆形混凝土凝结面,如图10中(e)所示;

10.第6步:进行二序槽孔的开槽施工,然后下设二序钢桁架,如图10中(f)所示;

11.第7步:浇筑二序槽孔内的混凝土,形成二序浇筑混凝土墙体,由一序浇筑混凝土墙体和二序浇筑混凝土墙体共同连接并形成整体的地下连续墙,如图10中(g)所示。

12.很显然,上述接头管法的地下连续墙体建造技术在槽孔连接上存在明显的不足,

尽管接头管法填充了槽段(孔)之间的空隙,但从受力结构的整体性来看,它却人为地导致受力、传力与变形的“连续性”被隔断了。在墙体结构受压条件下,这种隔断性也许不明显或不重要,问题也不是太大。但是,处于地下的混凝土连续墙体一般处于三维受压状态,这也是地下连续墙能够存在的理由;当墙体受力环境发生变化,承受拉、扭、弯应力时,接头管处的薄弱环节就暴露出来,容易产生错位,使得应力与变形不连续,特别针对以防渗为基本要求的混凝土防渗墙墙体,微小的错位极有可能引发渗透破坏。因此,当地下连续墙体的混凝土防渗墙用于水库大坝并作为关键部位的防渗结构时,接头管法在技术上就存在不足,甚至存在巨大的隐患。

13.另外,接头管法用于墙体连接时,在施工上也存在一些不足,主要表现在接头管拔出的设备能力上,在浇筑完成后的一序槽孔内的混凝土与接头管的接触面为一半圆形柱面,接触面较大,在一序槽孔内的混凝土浇筑完成后,需要拔出接头管,而拔出接头管的拔力p由下式确定:

[0014][0015]

式中,p1——机械设备应具备的最小拔出力(kn);h1——连续墙体的深度(m);δ——墙体(槽孔或槽段)的设计厚度(m);ke——混凝土对接头管的侧压力系数,一般取为0.3;ρe——混凝土密度,可取ρe=2.4t/m3;fe——混凝土与接头管界面的摩擦系数,一般取0.35;g——重力加速度(m/s2)。

[0016]

以上参数均为已知,因此,机械拔出力是能够计算出来的。据此,选择适当的机械设备完成拔管操作。假设墙体深度h1=50m,墙体厚度δ=0.8m,其余指标选择如上,则计算的拔出力p=3881.2kn。可见,必须选择拔出力大于388吨的机械设备才行,对一般工程而言,耗时费力不经济。

[0017]

综上,传统的连续墙体在槽孔(段)的连接存在一些缺点,主要有:

[0018]

一、槽段连续采用接头管法,只适合于压性基础,对具拉、扭、弯的受力环境严格讲是不允许的,特别对有防渗要求的墙体更是如此;

[0019]

二、混凝土或钢筋混凝土连续墙体用于诸如土石坝、边坡等防渗与加固,由于受力环境较为复杂,采用槽段接头管法存在渗漏风险,而且应力传递也不连续;

[0020]

三、由于接头管连接的接触面较大,一般需要较大的机械拔出力,在设备选型上需要较大的机械设备,在实际应用上是不太经济的。

[0021]

四、大型机械拔出设备在诸如坝体施工时,对大坝作为基础条件要求较高,无形中增加了工程投资,也存在施工安全风险。

技术实现要素:

[0022]

本发明解决的技术问题是提供一种受力连续、承载强度更高地下式现浇连续墙的施工方法。

[0023]

本发明解决其技术问题所采用的技术方案是:地下式现浇连续墙施工方法,包括如下步骤:

[0024]

步骤一、进行一序槽孔的开槽施工,形成一序槽孔;

[0025]

步骤二、在一序槽孔内下设一序钢桁架,在一序钢桁架上朝向二序槽孔一侧的端

部设置有与一序钢桁架固定连接的第一嵌套接头,第一嵌套接头随一序钢桁架一同下放至一序槽孔内,第一嵌套接头包括设置于中部的施工隔板、位于施工隔板的一侧且与一序钢桁架固定连接的第一连接端以及位于施工隔板的另一侧且预留以用于与二序钢桁架连接的第二连接端;其中,第一嵌套接头上的施工隔板垂直于连续墙墙面方向设置,并且施工隔板在一序槽孔的深度方向上从一序槽孔的底部延伸至顶部,施工隔板在一序槽孔的宽度方向上的两侧边分别与一序槽孔的孔壁之间具有一定宽度b的间隙;

[0026]

步骤三、在施工隔板的两侧边分别与一序槽孔的孔壁之间的间隙处分别下设临时施工浇筑模板进行隔断,以由施工隔板和临时施工浇筑模板共同作为一序槽孔在后续混凝土浇筑时的混凝土模板;

[0027]

步骤四、在一序槽孔内进行混凝土浇筑施工以形成一序浇筑混凝土墙体,并在一序浇筑混凝土墙体浇筑施工完成并达到设计强度后拆除临时施工浇筑模板;

[0028]

步骤五、进行二序槽孔的开槽施工,形成二序槽孔;

[0029]

步骤六、在二序槽孔内下设二序钢桁架,在二序钢桁架上朝向一序浇筑混凝土墙体一侧的端部设置有与二序钢桁架固定连接的第二嵌套接头,第二嵌套接头随二序钢桁架一同下放至二序槽孔内,在第二嵌套接头上设置有与第一嵌套接头上的第二连接端连接的第三连接端,所述第二连接端与第三连接端通过活动的扣接方式连接;

[0030]

步骤七、在二序槽孔内进行混凝土浇筑施工以形成二序浇筑混凝土墙体。

[0031]

进一步的是:第二连接端与第三连接端之间为l形扣接连接结构。

[0032]

进一步的是:在第二连接端上设置有扣接钢板以形成第一l形扣接结构,在第二嵌套接头上设置有第二l形扣接结构,所述第二l形扣接结构为l形的钢筋或l形的钢板,第一l形扣接结构与第二l形扣接结构能够配套形成l形扣接连接结构。

[0033]

进一步的是:位于施工隔板的两侧边的两块临时施工浇筑模板之间设置有连接件进行连接,以形成一体结构。

[0034]

进一步的是:施工隔板为厚度1~3mm的钢板,临时施工浇筑模板为3~5mm的钢板。

[0035]

进一步的是:所述扣接钢板为3~5mm的钢板。

[0036]

进一步的是:在一序槽孔内和二序槽孔内还分别设置有若干预埋灌浆钢管,位于一序槽孔内的预埋灌浆钢管与一序钢桁架固定连接,位于二序槽孔内的预埋灌浆钢管与二序钢桁架固定连接;预埋灌浆钢管为的钢管。

[0037]

进一步的是:第一嵌套接头中包括支撑钢筋骨架,所述支撑钢筋骨架采用与一序钢桁架相同的钢筋设置而成,第一嵌套接头与一序钢桁架焊接连接;第二嵌套接头中包括支撑钢筋骨架,所述支撑钢筋骨架采用与二序钢桁架相同的钢筋设置而成,第二嵌套接头与二序钢桁架焊接连接;所有钢筋的直径为

[0038]

进一步的是:步骤五的施工位于步骤二之前。

[0039]

另外,本发明还提供一种通过所述的地下式现浇连续墙施工方法所形成的一种地下式现浇连续墙的连接结构,其包括设置于一序槽孔内的一序钢桁架和设置于二序槽孔内的二序钢桁架,在一序钢桁架上朝向二序槽孔一侧的端部设置有与一序钢桁架固定连接的第一嵌套接头,第一嵌套接头包括设置于中部的施工隔板、位于施工隔板的一侧且与一序钢桁架固定连接的第一连接端以及位于施工隔板的另一侧且预留以用于与二序钢桁架连接的第二连接端;其中,第一嵌套接头上的施工隔板垂直于连续墙墙面方向设置,并且施工

隔板在一序槽孔的深度方向上从一序槽孔的底部延伸至顶部,施工隔板在一序槽孔的宽度方向上的两侧边分别与一序槽孔的孔壁之间具有一定宽度b的间隙;在二序钢桁架上朝向一序槽孔一侧的端部设置有与二序钢桁架固定连接的第二嵌套接头,在第二嵌套接头上设置有与第一嵌套接头上的第二连接端连接的第三连接端,所述第二连接端与第三连接端通过活动的扣接方式连接。

[0040]

本发明的有益效果是:首先,本发明实现了不同孔序施工的混凝土墙体连接成一个有效地整体,尤其是实现了不同孔序施工内的不同序的钢桁架之间的有效连接,保证受力在连续墙体内的连续性,以便于力与变形的连续传递,进而能够极大地提高混凝土墙体的整体性能及防渗效果,对保证连续墙体结构的质量和安全有着重要的保障作用,其实际应用效果十分明显。其次,本发明连续的混凝土墙体连接同时也降低了施工过程中拔出挡板所需的经济成本与安全开支,对施工机械和成本的节约十分有益。综上,采用本发明的混凝土墙体以及施工方法,增强了墙体质量与受力安全性能、节约了工程投资、提高了施工现场的安全作业水平;值得在工程实践中进一步推广应用。

附图说明

[0041]

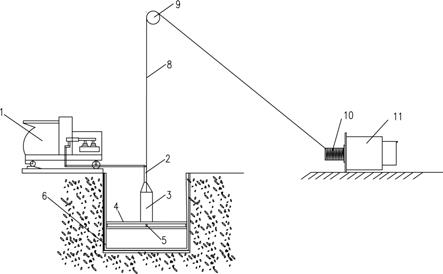

图1为本发明所述的地下式现浇连续墙连接结构的示意图;

[0042]

图2至图7为本发明所述的地下式现浇连续墙施工方法中各阶段的示意图;

[0043]

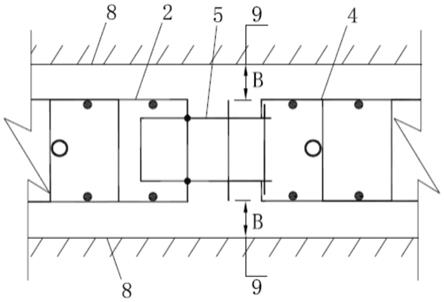

图8为其中一种具体的连接结构的示意图;

[0044]

图9为另一种具体的连接结构的示意图;

[0045]

图10为现有技术中的接头管法进行槽孔连接施工流程图;

[0046]

图中标记为:一序槽孔1、一序钢桁架2、二序槽孔3、二序钢桁架4、第一嵌套接头5、施工隔板6、第二连接端7、孔壁8、间隙9、临时施工浇筑模板10、连接件11、一序浇筑混凝土墙体12、扣接钢板13、第二嵌套接头14、第三连接端15、二序浇筑混凝土墙体16、预埋灌浆钢管17。

具体实施方式

[0047]

下面结合附图和具体实施方式对本发明进一步说明。

[0048]

需要说明,若本发明中有涉及方向性指示用语,如上、下、左、右、前、后的方向、方位用语,是为了利于构件间相对位置联系的描述,非为相关构件、构件间位置关系的绝对位置特指,仅用于解释在某一特定姿态下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。若本发明中有涉及数量的用语,如“多”、“多个”、“若干”等,具体指的是两个及两个以上。

[0049]

本发明所述的地下式现浇连续墙施工方法,包括如下步骤:

[0050]

步骤一、进行一序槽孔1的开槽施工,形成一序槽孔1;其中一序槽孔1的施工可采用泥浆护壁施工方式进行施工,并通过相应的机械设备等进行机械化的开槽施工;

[0051]

步骤二、在一序槽孔1内下设一序钢桁架2,在一序钢桁架2上朝向二序槽孔3一侧的端部设置有与一序钢桁架2固定连接的第一嵌套接头5,第一嵌套接头5随一序钢桁架2一同下放至一序槽孔1内,第一嵌套接头5包括设置于中部的施工隔板6、位于施工隔板6的一侧且与一序钢桁架2固定连接的第一连接端以及位于施工隔板6的另一侧且预留以用于与

二序钢桁架4连接的第二连接端7;其中,第一嵌套接头5上的施工隔板6垂直于连续墙墙面方向设置,并且施工隔板6在一序槽孔1的深度方向上从一序槽孔1的底部延伸至顶部,施工隔板6在一序槽孔1的宽度方向上的两侧边分别与一序槽孔1的孔壁8之间具有一定宽度b的间隙9;当然,一序钢桁架2应当根据施工要求提前组装焊接完成,然后利用吊车等起吊设备下放到一序槽孔1内并调整到位;

[0052]

步骤三、在施工隔板6的两侧边分别与一序槽孔1的孔壁8之间的间隙9处分别下设临时施工浇筑模板10进行隔断,以由施工隔板6和临时施工浇筑模板10共同作为一序槽孔1在后续混凝土浇筑时的混凝土模板;同样的,施工隔板6的相应大小应当根据设计要求提前制作完成,然后借助相应的吊车等起吊设备下放到一序槽孔1内并与施工隔板6衔接配合后起到对一序槽孔1的端部的有效隔断,以此作为混凝土浇筑时的混凝土模板;

[0053]

步骤四、在一序槽孔1内进行混凝土浇筑施工以形成一序浇筑混凝土墙体12,并在一序浇筑混凝土墙体12浇筑施工完成并达到设计强度后拆除临时施工浇筑模板10;拆除临时施工浇筑模板10时也可利用吊车等起吊设备进行施工;

[0054]

步骤五、进行二序槽孔3的开槽施工,形成二序槽孔3;二序槽孔3的开槽施工可参照一序槽孔1的施工方式进行;

[0055]

步骤六、在二序槽孔3内下设二序钢桁架4,在二序钢桁架4上朝向一序浇筑混凝土墙体12一侧的端部设置有与二序钢桁架4固定连接的第二嵌套接头14,第二嵌套接头14随二序钢桁架4一同下放至二序槽孔3内,在第二嵌套接头14上设置有与第一嵌套接头5上的第二连接端7连接的第三连接端15,所述第二连接端7与第三连接端15通过活动的扣接方式连接;二序钢桁架4的下放操作可参照一序钢桁架2的下放施工方式;并且在下放二序钢桁架4的过程中,应当确保第二连接端7与第三连接端15在下放过程中完成扣接方式的有效连接,以确保二序钢桁架4下放到位后与一序钢桁架2之间的有效连接关系;

[0056]

步骤七、在二序槽孔3内进行混凝土浇筑施工以形成二序浇筑混凝土墙体16。致次,一序浇筑混凝土墙体12和二序浇筑混凝土墙体16之间及形成了有效、连续的连接结构关系,尤其是内部的一序钢桁架2与二序钢桁架4之间通过第一嵌套接头5与第二嵌套接头14之间的有效连接,保证连接的连续性和有效性,进而能够极大地提高混凝土墙体的整体性能及防渗效果,对保证连续墙体结构的质量和安全有着重要的保障作用。

[0057]

更具体的,参照附图1、附图8以及附图9中所示,本发明中进一步可优选设置第二连接端7与第三连接端15之间为l形扣接连接结构。这样可确保二者的连接效果,同时能有效地解决一序钢桁架2与二序钢桁架4之间由于分先后吊装下放施工而导致的安装时序不同的问题。更具体的,本发明中的l形扣接连接结构至少可以为附图8中所示的第二连接端7从外将第三连接端15扣住或者为附图9所示的第二连接端7从内将第三连接端15扣住。

[0058]

需要特别说明的是,本发明中的第二连接端7从内将第三连接端15不能直接采用如焊接、铰接或者绑扎等连接方式,这是因为本发明中一序钢桁架2与二序钢桁架4需要分先后进行吊装下放,因此下放前不能进行连接;而在二序钢桁架4下放到位后,由于一序槽孔1等的尺寸限制,其宽度一般只有几十里面,且深度一般达到几十米,因此工人也几乎不可能在下到一序槽孔1内进行人工的连接,因此本发明中采用的l形扣接连接结构能够同时满足分序下放以及下放后直接实现有效连接的好处,能够有效地解决本发明中的这种实际情况,进而带来与其它普通连接结构在本发明的情况下所不能解决的技术问题。

[0059]

更具体的,在上述l形扣接连接结构中,可进一步在第二连接端7上设置有扣接钢板13以形成第一l形扣接结构,在第二嵌套接头14上设置有第二l形扣接结构,所述第二l形扣接结构为l形的钢筋或l形的钢板,第一l形扣接结构与第二l形扣接结构能够配套形成l形扣接连接结构。这样即可更便于二序钢桁架4下放过程l形扣接结构的有效扣接。

[0060]

更具体的,本发明可进一步设置位于施工隔板6的两侧边的两块临时施工浇筑模板10之间设置有连接件11进行连接,以形成一体结构。这样,只需要一次吊装操作即可安装两块临时施工浇筑模板10的同步安装或者拆卸。

[0061]

更具体的,为确保承载能力满足设计要求,本发明中优选设置施工隔板6为厚度1~3mm的钢板,临时施工浇筑模板10为3~5mm的钢板。同时,在上述设置有扣接钢板13时,扣接钢板13优选设置其厚度为3~5mm的钢板。

[0062]

更具体的,一般在一序槽孔1内和二序槽孔3内还分别设置有若干预埋灌浆钢管17,位于一序槽孔1内的预埋灌浆钢管17与一序钢桁架2固定连接,位于二序槽孔3内的预埋灌浆钢管17与二序钢桁架4固定连接;预埋灌浆钢管17为的钢管。

[0063]

更具体的,为便于与一序钢桁架2之间的有效装配连接,本发明中的第一嵌套接头5中包括支撑钢筋骨架,所述支撑钢筋骨架采用与一序钢桁架2相同的钢筋设置而成,第一嵌套接头5与一序钢桁架2焊接连接;同理,第二嵌套接头14中也设置有支撑钢筋骨架,所述支撑钢筋骨架采用与二序钢桁架4相同的钢筋设置而成,第二嵌套接头14与二序钢桁架4焊接连接;并且结合实际施工情况,上述一序钢桁架2、二序钢桁架4以及支撑钢筋骨架等等中所用的所有钢筋的直径优选为

[0064]

更具体的,本发明中的二序槽孔3的开槽施工可以提到和一序槽孔1的开槽施工时一并完成后在进行后续步骤二的施工,即本发明中可将步骤五的施工位于步骤二之前;具体可设置一序槽孔1和二序槽孔3同时进行开挖施工,或者二者依次先后完成开挖施工。

[0065]

另外,本发明通过上述本发明所述的地下式现浇连续墙施工方法所形成的一种地下式现浇连续墙的连接结构,其包括设置于一序槽孔1内的一序钢桁架2和设置于二序槽孔3内的二序钢桁架4,在一序钢桁架2上朝向二序槽孔3一侧的端部设置有与一序钢桁架2固定连接的第一嵌套接头5,第一嵌套接头5包括设置于中部的施工隔板6、位于施工隔板6的一侧且与一序钢桁架2固定连接的第一连接端以及位于施工隔板6的另一侧且预留以用于与二序钢桁架4连接的第二连接端7;其中,第一嵌套接头5上的施工隔板6垂直于连续墙墙面方向设置,并且施工隔板6在一序槽孔1的深度方向上从一序槽孔1的底部延伸至顶部,施工隔板6在一序槽孔1的宽度方向上的两侧边分别与一序槽孔1的孔壁8之间具有一定宽度b的间隙9;在二序钢桁架4上朝向一序槽孔1一侧的端部设置有与二序钢桁架4固定连接的第二嵌套接头14,在第二嵌套接头14上设置有与第一嵌套接头5上的第二连接端7连接的第三连接端15,所述第二连接端7与第三连接端15通过活动的扣接方式连接。

[0066]

其中,由于本发明中通过第一嵌套接头5和第二嵌套接头14的扣接方式连接,实现了一序钢桁架2与二序钢桁架4之间的有效连接,进而在分序施工的前提下同时实现了连续腔体结构强度的连续性和承载能力的连续性,进而能够有效地提高分序施工所导致的不同序的混凝土墙体之间的连续性和连接强度。

[0067]

另外,本发明由于通过施工隔板6和两侧边的两块临时施工浇筑模板10共同形成一序槽孔1内的混凝土浇筑施工时的临时模板,因此在后续拔模时只需要拔除两块临时施

工浇筑模板10即可,因此需要拔除的模板与混凝土的接触面积可显著地减小,进而可极大地减小所需的机械拔出力。如图5所示,其两块临时施工浇筑模板10与混凝土的接触面积远小于传统接头管施工方式下的拔力,使得本发明中所需的拔出力大致可减少30%~50%;这将极大地节约施工与机械的成本造价。

[0068]

另外,本案中不能将施工隔板6的宽度直接设置为一序槽孔1的宽度,即必须在施工隔板6的两侧边与一序槽孔1的孔壁8之间预留一定距离l的间隙9,以避免施工隔板6直接地完全隔断一序浇筑混凝土墙体12和二序浇筑混凝土墙体16;这样才能使得一序浇筑混凝土墙体12和二序浇筑混凝土墙体16之间保留一定的直接连接,进而提高连接的有效性和连接的密封性。当然,对于上述距离l的值,一般可以设置距离l为一序槽孔1两侧孔壁8之间的宽度值的10%至40%的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。