1.本实用新型涉及高温熔渣粒化及高温熔渣余热回收领域,尤其涉及一种高炉熔渣处理回收装置。

背景技术:

2.钢铁行业是我国国民经济发展的支柱行业,其能耗占我国工业总能耗的23%以上,但其能源的一次利用率仅在40%左右,在其生产过程中,产生了大量的余热余能,经过几十年的发展,绝大多数的余热余能均得到了很好的利用,但高温液态熔渣的显热和低温余热资源至今未得到很好的回收利用。高温液态熔渣是钢铁生产过程中的副产物,其排出温度高达~1500℃,蕴含大量高温余热,是目前钢铁行业中唯一未能回收的高温余热资源。高炉渣的出炉温度一般在1400~1550℃之间,每吨渣含(1260~1880)

×

103kj的显热,相当于60kg标准煤。按2020年中国生铁产量为~9亿吨,其中高炉熔渣总量为~3.1亿吨计算,蕴含总热量为~1900万吨标煤。

3.我国90%的高炉熔渣都采用水冲渣法处理。水冲渣法是指利用低温的冷却水直接与高温的液态熔渣混合,使得液态熔渣温度迅速降低并形成玻璃体态炉渣颗粒。水冲渣法按照不同的工艺流程可分为因巴法、图拉法、底滤法、拉萨法、明特克法。尽管水冲法工艺不断发展,但其技术的核心还是对高温液态熔渣进行喷水水淬,进而达到冷却和粒化的目的,然后进行水渣分离,冲渣的水经过沉淀过滤后再循环使用。现有技术(水淬法)主要对高炉熔渣进行水淬急冷。

4.现有高炉熔渣处理技术(即水淬法)存在以下四个问题:

5.1、“水淬法”处理过程中消耗了大量水资源。为保证熔渣与水充分接触,对冲渣水的用量有一定要求,同时在水与高炉熔渣的接触过程中,还存在大量水的蒸发耗散。据测算,处理1吨高炉熔渣需要消耗新水~1.2吨,循环用水量~10吨。

6.2、水淬过程中伴有so2和h2s等酸性气体污染物的排放,吨渣的硫化物排放在5000mg以上,这部分硫化物主要随水蒸汽耗散在空气中,带来了严重的二次污染。

7.3、高炉熔渣所蕴含的高品质显热得不到有效回收利用,能耗浪费巨大。采用水淬工艺处理后,熔渣的高值显热(~1500℃)被转化成冲渣水的低温余热(~90℃),只能用于冬季供暖等有限场合,由此每年造成了大量高品质热能的损失和浪费。

8.4、高炉熔渣经过水淬处理后在用于制粉(磨粉)时,水渣还需要进行再次烘干处理,还进一步需要消耗能源。

技术实现要素:

9.针对上述现有技术的缺点,本实用新型的目的是提供一种高炉熔渣处理回收装置,以解决现有技术中的一个或多个问题。

10.为实现上述目的,本实用新型的技术方案如下:

11.一种高炉熔渣处理回收装置,包括急冷粒化装置,所述急冷粒化装置包括外壳,所

述外壳内设置转动的离心粒化转盘,所述离心粒化转盘上设置熔渣溜管,所述熔渣溜管延伸到外壳外侧,所述离心粒化转盘外侧急冷风淬喷射装置,所述离心粒化转盘下侧依次设置沸腾流化床、余热回收装置和出料斗,所述余热回收装置与外壳外侧的余热回收汽水系统,所述出料斗连接热渣收集机构,所述外壳上端连接烟气处理系统。

12.作为上述技术方案的进一步改进:

13.所述离心粒化转盘下端通过驱动轴连接驱动电机,所述驱动电机外设置保护罩,所述外壳位于离心粒化转盘靠下侧的位置设置锥形流化段,所述锥形流化段包括锥形外壳和连接在锥形外壳上的流化进气管。

14.所述急冷风淬喷射装置包括设置在离心粒化转盘外侧的圆形喷射主管,所述喷射主管上均匀布置有若干喷射喷头,所述喷射主管通过连通管与外壳外侧的压缩气体、液氮混合设备连接。

15.所述压缩气体、液氮混合设备包括储气罐、液氮储罐和混合喷射装置,所述储气罐和液氮储罐通过第一管道和第二管道连接混合喷射装置,所述第一管道上连接压力/流量调节装置和第一电磁阀,所述第二管道上连接液氮泵和第二电磁阀,所述储气罐连接压缩气源。

16.所述沸腾流化床包括穿在外壳内的若干布气支管,所述布气支管上均匀开设若干布气孔,所述布气孔上连接喷气嘴,所述布气支管与外壳外侧布气主管连接

17.所述余热回收装置包括自上而下设置的高压蒸发器和冷却换热管,所述高压蒸发器和冷却换热管连接余热回收汽水系统。

18.所述外壳内位于出料斗上端连接均匀卸料装置,所述均匀卸料装置包括连接在外壳内的仓底板,所述仓底板均匀连接若干卸料溜管,所述卸料溜管下端连接底托板,所述卸料溜管与所述底托板之间留有出料间隙,且所述底托板中央连接向上布置的卸料助推喷嘴,所述卸料助推喷嘴连接压缩空气进气管。

19.所述热渣收集机构包括依次设置的振动筛分装置、第一气力输灰装置、热渣粒库、渣粒磨粉装置和高炉渣粉库。

20.所述烟气处理系统包括汽化冷却烟道、烟气恒温过滤净化装置、烟气余热回收装置、烟气换热器、活性炭吸附装置、抽风机和排放烟囱,所述汽化冷却烟道、烟气余热回收装置和烟气换热器均连接余热回收汽水系统,所述烟气恒温过滤净化装置下端连接第二气力输灰装置,所述第二气力输灰装置也连接热渣粒库。

21.所述余热回收汽水系统包括软水箱、除氧器、分水集箱、低压汽包、高压汽包和蓄热器。

22.与现有技术相比,本实用新型的有益技术效果如下:

23.1)采用离心粒化转盘配合由压缩气和液氮混合物急冷风淬喷射装置,进行风冷粒化,利用离心力和风力同时破碎熔渣,可以避免纯风淬粒化工艺能耗偏高和风量偏大等不足,同时通过液氮蒸发汽化时会吸收大量热量产生急速冷却降温作用,可效提高高炉熔渣急冷粒化后渣的玻璃化率,活性更强,且具有粒化效率高,动力消耗低的优点,另外,减少大量水资源的浪费,没有硫化物的排放;

24.2)离心粒化转盘下端设置锥形流化段,起到流化助推作用,可以有效急冷粒化热渣防止其温度过高粘黏,同时也将粒化的热渣及时收入热渣储存仓内;

25.3)设置沸腾流化床,由高压鼓风机鼓入高压空气,对热渣进行沸腾流化处理,可以防止玻璃体热渣粘黏,同时也可有效强化急冷效果确保粒化渣晶体品质,另外,可有效置换出一部分高温液态稀熔渣热量,使得烟气温度更高些;

26.4)设置均匀卸料装置,可以确保整个热渣物料整体下料均衡,从而确保热渣储存仓内热渣温度每个层段区域温度均衡,有利于实现高效率换热;

27.5)设置烟气处理系统,通过烟气恒温过滤净化装置对烟气进行过滤处理,,通过活性炭对烟气中所含的so2/h2s进行有效吸附清除,保证烟气达标排放,同时通过烟气余热回收装置、烟气换热器回收烟气余热;

28.6)急冷粒化装置内也设置高压蒸发器和冷却换热管回收流化的热渣内的余热;

29.7)烟气余热回收装置、烟气换热器、高压蒸发器和冷却换热管均连接余热回收汽水系统,通过软水作为换热介质,回收余热,并外供蒸汽;

30.8)热渣余热回收完成后通过热渣收集机构处理收集。

附图说明

31.图1示出了本实用新型的高炉熔渣处理回收装置的结构示意图。

32.图2示出了本实用新型的高炉熔渣处理回收装置与余热回收汽水系统的连接示意图。

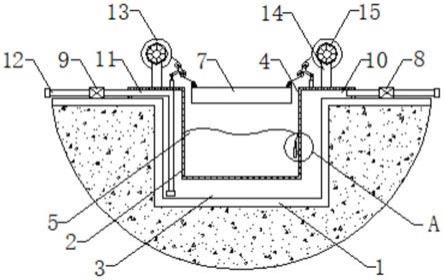

33.图3示出了本实用新型的高炉熔渣处理回收装置急冷粒化装置的结构示意图。

34.图4示出了本实用新型的高炉熔渣处理回收装置离心粒化转盘与冷风淬喷射装置处的结构示意图。

35.图5示出了本实用新型的高炉熔渣处理回收装置压缩气体、液氮混合设备的结构示意图。

36.图6示出了本实用新型的高炉熔渣处理回收装置沸腾流化床的侧视图。

37.图7示出了本实用新型的高炉熔渣处理回收装置沸腾流化床的俯视图。

38.图8示出了本实用新型的高炉熔渣处理回收装置均匀卸料装置的结构示意图。

39.附图中标记:

40.1、急冷粒化装置;11、离心粒化转盘;12、熔渣溜管;13、驱动电机;131、驱动轴;14、保护罩;15、锥形外壳;151、流化进气管;2、急冷风淬喷射装置;21、喷射主管;22、喷射喷头;23、压缩气体、液氮混合设备;231、储气罐;232、液氮储罐;233、混合喷射装置;3、沸腾流化床;31、布气支管;32、布气孔;33、喷气嘴;34、布气主管;4、余热回收装置;41、高压蒸发器;42、冷却换热管;5、出料斗;6、余热回收汽水系统;61、软水箱;62、除氧器;63、分水集箱;64、低压汽包;65、高压汽包;66、蓄热器;7、热渣收集机构;71、振动筛分装置;72、第一气力输灰装置;73、热渣粒库;74、渣粒磨粉装置;75、高炉渣粉库;8、烟气处理系统;81、汽化冷却烟道;82、烟气恒温过滤净化装置;821、第二气力输灰装置;83、烟气余热回收装置;84、烟气换热器;85、活性炭吸附装置;86、抽风机;87、排放烟囱;9、均匀卸料装置;91、仓底板;92、卸料溜管;93、底托板;94、卸料助推喷嘴。

具体实施方式

41.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图和具体

实施方式对本实用新型提出的装置作进一步详细说明。根据下面的说明,本实用新型的优点和特征将更加清楚。需要说明的是,附图采用了非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本实用新型实施方式的目的。为了使本实用新型的目的、特征和优点能够更加明显易懂,请参阅附图。须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型实施的限定条件,故不具有技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应落在本实用新型所揭示的技术内容能涵盖的范围内。

42.如图1至图8所示,本实施例的高炉熔渣处理回收装置,包括急冷粒化装置1,急冷粒化装置1包括外壳,外壳内设置转动的离心粒化转盘11,离心粒化转盘11下端通过驱动轴131连接驱动电机13,驱动电机13外设置保护罩14,离心粒化转盘11上设置熔渣溜管12,熔渣溜管12延伸到外壳外侧,并置于高炉熔渣液槽末端,离心粒化转盘11外侧设置急冷风淬喷射装置2,急冷风淬喷射装置2包括设置在离心粒化转盘11外侧的圆形喷射主管21,喷射主管21上均匀布置有若干喷射喷头22,喷射主管21通过连通管与外壳外侧的压缩气体、液氮混合设备23连接,压缩气体、液氮混合设备23包括储气罐231、液氮储罐232和混合喷射装置233,储气罐231和液氮储罐232通过第一管道和第二管道连接混合喷射装置233,第一管道上连接压力/流量调节装置和第一电磁阀,第二管道上连接液氮泵和第二电磁阀,储气罐231连接压缩气源,离心粒化转盘11下侧依次设置沸腾流化床3、余热回收装置4和出料斗5,余热回收装置4与外壳外侧的余热回收汽水系统6,出料斗5连接热渣收集机构7,外壳上端连接烟气处理系统8。

43.外壳位于离心粒化转盘11靠下侧的位置设置锥形流化段,锥形流化段包括锥形外壳15和连接在锥形外壳15上的流化进气管151,流化进气管151连接高压鼓风机,通过锥形流化段可进行流化助推操作,可以有效急冷粒化热渣防止其温度过高粘黏。

44.沸腾流化床3包括穿在外壳内的若干布气支管31,布气支管31上均匀开设若干布气孔32,布气孔32上连接喷气嘴33,布气支管31与外壳外侧布气主管34连接,布气主管34也连接高压鼓风机,即可有效对热渣粒有效及时冷却处理(将热渣温度冷却到<800℃),一方面可以防止玻璃体热渣粘黏,同时也可有效强化急冷效果确保粒化渣晶体品质,同时沸腾流化床3可有效置换出一部分高温液态稀熔渣热量,使得烟气温度更高些。

45.余热回收装置4包括自上而下设置的高压蒸发器41和冷却换热管42,高压蒸发器41和冷却换热管42连接余热回收汽水系统6,用于回收热渣处理过程中的热量。

46.外壳内位于出料斗5上端连接均匀卸料装置9,均匀卸料装置9包括连接在外壳内的仓底板91,仓底板91均匀连接若干卸料溜管92,卸料溜管92下端连接底托板93,卸料溜管92与底托板93之间留有出料间隙,且底托板93中央连接向上布置的卸料助推喷嘴94,卸料助推喷嘴94连接压缩空气进气管,确保热渣物料整体下料均衡,热渣温度每个层段区域温度均衡,有利于实现高效率换热。

47.热渣收集机构7包括依次设置的振动筛分装置71、第一气力输灰装置72、热渣粒库73、渣粒磨粉装置74和高炉渣粉库75,振动筛分装置71筛分出的细料通过第一气力输灰装置72输送,粗料直接送到热渣粒库73内。

48.烟气处理系统8包括汽化冷却烟道81、烟气恒温过滤净化装置82、烟气余热回收装

置83、烟气换热器84、活性炭吸附装置85、抽风机86和排放烟囱87。

49.烟气恒温过滤净化装置82在超高温烟气经过设置时,该装置陶瓷过滤元件在对烟气进行有效过滤净化的同时,设置其中的高温复合相变蓄热棒通过发生相变吸收高温烟气的热量,并且是在设定的高温段内(即650-800℃)。当经过该装置烟气温度低于设定的高温段(即750-850℃)时,高温复合相变蓄热棒发生相变时放出热量,并确保该装置内温度恒定在设定的高温温段内(即650-800℃),由此,避免了该装置内的陶瓷过滤元件受交变热应力的作用,有效提高陶瓷过滤元件的使用寿命,最大限度地减少了日常维护和维修工作量,确保高炉熔渣干式急冷粒化处理生产的稳定和可靠。

50.汽化冷却烟道81、烟气余热回收装置83和烟气换热器84均连接余热回收汽水系统6,用于回收烟气中的热量。

51.烟气恒温过滤净化装置82下端连接第二气力输灰装置821,第二气力输灰装置821也连接热渣粒库73,烟气恒温过滤净化装置82截留烟气中的部分热渣细料,并通过第二气力输灰装置821送至热渣粒库73内。

52.活性炭吸附装置85采用活性炭对烟气中所含的so2/h2s进行有效吸附清除,确保烟气排放达到国家环保要求

53.余热回收汽水系统6包括软水箱61、除氧器62、分水集箱63、低压汽包64、高压汽包65和蓄热器66,以软水为冷却介质,回收热渣处理过程和烟气中余热,并产生蒸汽外供,有效回收余热,起到节能作用。

54.本实施例的高炉熔渣处理回收装置使用时,高炉熔渣液槽将熔渣通过熔渣溜管12送到离心粒化转盘11上,同时驱动电机13带动离心粒化转盘11转动,且压缩气体、液氮混合设备23将混合的压缩气体和液氮两项混合物通过喷射主管21和喷射喷头22喷射到离心粒化转盘11外围,通过压缩气体和液氮两项混合物对熔渣进行风淬,且通过离心粒化转盘11的离心力和喷射出的压缩气体和液氮两项混合物的风力同时破碎熔渣,进行熔渣的粒化操作;

55.粒化后的热渣在外壳内向下输送,热渣先进入锥形流化段,同时高压鼓风机将高压空气通过流化进气管151吹入锥形外壳15内,对热渣进行流化助推;

56.流化后的热渣再进入沸腾流化床3,同时高压鼓风机将高压空气通过布气主管34、布气支管31和喷气嘴33进入外壳,对热渣进行沸腾流化处理;

57.流化的热渣再进入余热回收装置4,通过高压蒸发器41和冷却换热管42与流化的热渣换热,回收余热;

58.热渣余热回收完成后向下输送至均匀卸料装置9处,同时压缩空气进入进气管,并通过卸料助推喷嘴94喷出,保证热渣平稳均衡地一层一层地被卸出并通过出料斗5送出外壳,并送入热渣收集机构7;

59.热渣收集机构7收集热渣,热渣先进入振动筛分装置71进行筛分,将热渣分为粗料和细料,粗料直接送入热渣粒库73,细料经过第一气力输灰装置72再输送至热渣粒库73,热渣粒库73内的热渣在送入渣粒磨粉装置74,将热渣研磨成高炉渣粉,高炉渣粉再送入高炉渣粉库75收集,且高炉渣粉库75内的高炉渣粉可通过高炉渣粉运输罐车送出;

60.急冷粒化装置1产生的烟气,先进入汽化冷却烟道81,进行第一次烟气余热回收,然后烟气进入烟气恒温过滤净化装置82,烟气通过陶瓷过滤元件过滤处理烟气,并通过高

温复合相变蓄热棒调节烟气的温度,陶瓷过滤元件外侧的截留的热渣粉尘,可通过脉冲喷吹落下,并通过第二气力输灰装置821将热渣粉尘送入热渣粒库73,烟气经过烟气恒温过滤净化装置82过滤后,进入烟气余热回收装置83和烟气换热器84,再次回收烟气中的余热,烟气余热回收完成后,烟气再经过活性炭吸附装置85,通过活性炭对烟气中所含的so2/h2s进行有效吸附清除,清除完成后烟气通过抽风机86和排放烟囱87外排即可。

61.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书所记载的范围。

62.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干边形和改进,这些都应当属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。