1.本技术要求2020年8月7日提交的韩国专利申请第10-2020-0099340号的优先权的权益,通过引用将该韩国专利申请的全部内容结合在此。

2.本发明涉及一种提高冷却板的紧固性的电池模块和包括该电池模块的电池组。

背景技术:

3.随着关于移动装置、电动车辆、混合动力车辆、电力储存装置和不间断电源的技术发展并且对它们的需求增加,对作为能源的二次电池的需求迅速增加。因此,已对能够应对各种需要的电池进行了诸多研究。

4.通常,就电池形状而言,对棱柱型或袋型二次电池的需求较高,而就电池材料而言,对具有高能量密度和较高的每单位时间的放电容量的锂基二次电池的需求较高。二次电池以通过将多个电池单元模块化而产生的电池模块的形式、或通过将多个电池模块封装而产生的电池组的形式被用作电动车辆等的电源。

5.对这些二次电池的主要研究任务之一是提高电池模块的安全性。在充电/放电过程中,二次电池的温度升高,温度升高会引起电池模块的起火。

6.抑制电池模块的温度升高的方法之一是在电池模块的侧表面紧固冷却板。冷却板具有其中形成流路的结构,并且通过经由流路移动冷却流体来降低电池模块的温度。

7.通常,冷却板通过诸如软钎焊之类的焊接紧固到电池模块的外表面。图1和图2是图解根据常规技术的电池模块的剖面的示图,其示出了冷却板的紧固结构以及冷却板的平面结构。

8.首先,参照图1,常规电池模块10包括u形框架11和覆盖u形框架11的开放的上表面的顶板12,并且多个电池单元30容纳在u形框架11中。在图1中,电池单元30在竖直方向上排列并容纳,并且间隔一定距离在电池单元30之间设置有缓冲垫31。此外,冷却板20通过硬钎焊紧固到u形框架11的下部的外周表面。

9.参照图2,冷却板20是板形的,并且具有其中形成用于流体移动的流路的结构。冷却板20通过硬钎焊紧固到u形框架11的下部的外周表面。

10.然而,在这种常规的电池模块10中,用于紧固冷却板20的焊接部分会由于在充电/放电过程期间产生的电池单元30的膨胀现象、外部冲击或快速温度变化等而破损。如果焊接部分的一部分或全部破损,则冷却板20将无法紧密附接到模块框架的外表面。如果冷却板未紧密附接到模块框架,则对电池模块的冷却效果迅速减小。

11.因此,对于具有用于保持冷却板的紧固稳定性并且增强附接性的新结构的电池模块的技术存在需求。

12.[现有技术文献]

[0013]

[专利文献]

[0014]

韩国专利申请公开第2018-0047383号

技术实现要素:

[0015]

技术问题

[0016]

本发明旨在解决上述问题中的至少一些问题。例如,本发明的一个方面提供了一种通过使用焊接和加强梁提高冷却板的紧固性的电池模块和包括该电池模块的电池组。

[0017]

技术方案

[0018]

本发明提供一种被紧固有冷却板的电池模块。在一个示例中,根据本发明的电池模块包括:至少一个电池单元;模块壳体,所述模块壳体具有用于将所述电池单元容纳于其中的容纳部;以及冷却板,所述冷却板形成在所述模块壳体的一个表面的外侧,其中所述模块壳体与所述冷却板通过焊接和加强梁紧固。例如,所述加强梁穿透所述模块壳体的所述一个表面和待紧固的所述冷却板。

[0019]

在一个示例中,所述冷却板具有板形结构,所述板形结构具有用于形成流体移动路径的弯曲结构。

[0020]

在一个具体示例中,所述冷却板在与所述模块壳体接触的内侧包括流体移动路径,所述冷却板在与所述模块壳体接触的表面的相反侧的外周表面具有包括与所述模块壳体间隔开的分离区域和紧密附接到所述模块壳体的附接区域的弯曲结构,并且在所述冷却板的所述附接区域形成所述焊接和所述加强梁进行的紧固。

[0021]

在另一个具体示例中,所述加强梁沿所述冷却板的边缘区域紧固。

[0022]

例如,所述加强梁的截面具有h形的梁结构。

[0023]

在一个示例中,在所述焊接中,是通过硬钎焊(brazing)将所述模块壳体与所述冷却板紧固的。

[0024]

在另一个示例中,所述加强梁穿透所述模块壳体的所述一个表面和待紧固的所述冷却板,并且所述加强梁与所述模块壳体及所述冷却板的每一个通孔之间的空白空间通过所述焊接进行填充。

[0025]

在一个示例中,所述电池单元在与所述冷却板垂直的方向上取向并且容纳在所述模块壳体的所述容纳部中。

[0026]

在一个具体示例中,所述模块壳体包括:u形框架,所述u形框架具有覆盖所述容纳部的下表面和两个侧表面的结构;以及顶板,所述顶板覆盖所述u形框架的上表面。

[0027]

例如,所述模块壳体包括u形框架,所述u形框架具有覆盖所述容纳部的下表面和两个侧表面的结构,并且所述冷却板紧固在所述u形框架的下表面的外侧。

[0028]

在另一个具体示例中,所述模块壳体包括:底板,所述底板形成所述容纳部的下表面;以及u形框架,所述u形框架具有覆盖所述容纳部的上表面和两个侧表面的结构,其中所述冷却板紧固在所述底板的下表面的外侧。

[0029]

在一个示例中,所述模块壳体进一步包括端板,所述端板覆盖所述u形框架的开放的侧表面。

[0030]

本发明进一步提供了一种包括上述电池模块的电池组。在一个示例中,根据本发明的电池组包括至少一个上述电池模块;以及用于封装所述电池模块的电池组壳体。

[0031]

有益效果

[0032]

根据本发明的电池模块通过提高冷却板的紧固性来有效防止由于外部冲击或电池单元的膨胀而引起的冷却板的分离。

附图说明

[0033]

图1是电池模块的剖面图,其示出了常规冷却板的紧固结构。

[0034]

图2是示出常规冷却板的平面结构的示图。

[0035]

图3是电池模块的剖面图,其示出了根据本发明一个实施方式的冷却板的紧固结构。

[0036]

图4是图解根据本发明一个实施方式的冷却板的平面结构的示图。

[0037]

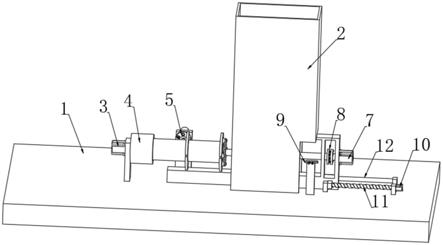

图5是根据本发明另一个实施方式的电池模块的透视图。

具体实施方式

[0038]

由于本发明构思允许各种变化和多种实施方式,所以将在附图中例示出并且在本文中详细描述具体实施方式。然而,这不旨在将本发明限制于所公开的特定形式,应当理解为包括在本发明的精神和范围内包括的所有变化、等同和替换。

[0039]

在本技术中,应当理解,诸如“包括”或“具有”之类的术语旨在表示本技术中存在所描述的特征、数量、步骤、操作、部件、部分或它们的组合,它们不预先排除存在或添加一个或多个其他特征或数量、步骤、操作、部件、部分或它们的组合的可能性。此外,当诸如层、膜、区域、板等之类的部分被称为在另一部分“上”时,这不仅包括所述部分“直接”在该另一部分“上”的情况,而且还包括在所述部分与所述另一部分之间插入有其他部分的情况。另一方面,当诸如层、膜、区域、板等之类的部分被称为在另一部分“下”时,这不仅包括所述部分“直接”在所述另一部分“下”的情况,而且还包括在所述部分与所述另一部分之间插入有其他部分的情况。此外,在本技术中设置在“上”可包括设置在底部以及顶部的情况。

[0040]

本发明涉及一种电池模块,电池模块包括紧固到一个表面的冷却板,并且通过使用焊接和加强梁二者来紧固冷却板。在一个示例中,根据本发明的电池模块包括:至少一个电池单元;模块壳体,模块壳体具有用于将电池单元容纳于其中的容纳部;以及冷却板,冷却板形成在模块壳体的一个表面的外侧,其中模块壳体与冷却板通过焊接和加强梁紧固。

[0041]

通过穿透模块壳体的一个表面和冷却板的加强梁将模块壳体紧固到冷却板。

[0042]

本发明的特征在于,使用焊接和加强梁二者来将模块壳体与冷却板紧固。以往,使用软钎焊将冷却板与模块壳体紧固,然而在这种情况下,焊接部分被损坏或分离。此外,当单独应用加强梁时,难以实现模块壳体与冷却板之间的附接性。本发明通过使用加强梁能够将模块壳体与冷却板强力地紧固,并且通过焊接实现优异的附接性。

[0043]

在一个示例中,加强梁穿透模块壳体的一个表面和待紧固的冷却板。作为具体示例,在本发明中,模块壳体的一个表面和冷却板形成有孔,并且加强梁穿透该孔。此外,加强梁与模块壳体及冷却板的孔之间的空白空间通过焊接进行填充。这样,在本发明中,在模块壳体与冷却板之间形成双重紧固结构,能够实现优异的气密性,不会受到外部条件或内部条件的变化影响。

[0044]

在一个示例中,冷却板具有板形结构,板形结构具有用于形成流体移动路径的弯曲结构。冷却板具有板形结构,并且在板形结构中形成有用于形成流路的弯曲结构。然而,在本发明中,冷却板的形状不限于板形。例如,冷却板可弯折以覆盖电池模块的2至4个表面。然而,为了使由于冷却板的形成而导致的重量或体积的增大最小化并且实现一定水平以上的冷却效果,在电池模块的一个表面上形成板形结构的冷却板是有效的。

[0045]

在一个具体示例中,冷却板在与模块壳体接触的内侧包括流体移动路径,冷却板在与模块壳体接触的表面的相反侧的外周表面具有包括与模块壳体间隔开的分离区域和紧密附接到模块壳体的附接区域的弯曲结构,在冷却板的附接区域形成焊接和加强梁进行的紧固。冷却板因流路的形成而具有弯曲结构,未形成流路的特定区域具有其中未形成弯曲结构的附接区域,从而紧密附接到模块壳体。可通过对附接区域应用焊接和加强梁将模块壳体与冷却板紧固。此外,当加强梁紧固在附接区域上时,可使紧固的加强梁不从冷却板的表面突出。

[0046]

在另一个具体示例中,加强梁沿冷却板的边缘区域紧固。紧固加强梁的位置没有特别限制,但是有利的是包括冷却板的边缘区域。例如,当冷却板具有四边形的板结构时,可沿4条边形成加强梁。

[0047]

例如,加强梁的截面具有h形的梁结构。在加强梁穿透模块壳体和冷却板的状态下,模块壳体与冷却板紧固。中央部分的宽度较小,并且上端和下端的宽度较大。这样,可使用h形的加强梁将模块壳体与冷却板有效地紧固。

[0048]

在一个示例中,在焊接中,是通过硬钎焊(brazing)将模块壳体与冷却板紧固的。在本发明中,焊接是指任意种类的金属的冶金接合方法,并且包括通过熔化或加热金属材料来接合两种不同材料的所有情况。在本发明中,焊接包括硬钎焊(brazing)、熔焊(welding)和/或软钎焊(soldering)。具体地,可以以硬钎焊方案执行焊接。在硬钎焊(brazing)中,通过加热接合部仅熔化填料而不熔化基材来将基材和填料接合。例如,在硬钎焊中,在450℃或更高的温度下加热填料。仅熔化填料而不熔化基材,使得可通过使用熔化金属的铺展性(spreadability)、润湿性(wettability)和毛细作用填充两种基材之间的较窄间隙来接合两种基材。

[0049]

在另一个示例中,加强梁穿透模块壳体的一个表面和待紧固的冷却板,并且加强梁与模块壳体及冷却板的每一个通孔之间的空白空间通过焊接进行填充。在本发明中,电池模块与冷却板通过加强梁紧固,并且通过焊接来增强紧固性。例如,可以以诸如硬钎焊之类的方案来执行焊接。

[0050]

在一个示例中,电池单元在与冷却板垂直的方向上取向并且容纳在模块壳体的容纳部中。如果在与冷却板平行的方向上容纳电池单元,则仅与冷却板相邻的电池单元被强烈地冷却,因而会导致电池模块中的电池单元之间的温度不平衡。在本发明中,通过在与冷却板垂直的方向上容纳电池单元,可通过电池单元之间的界面快速冷却电池单元并且同时使电池模块中的电池单元之间的温度变化最小化。

[0051]

在一个具体示例中,模块壳体包括:u形框架,u形框架具有覆盖容纳部的下表面和两个侧表面的结构;以及顶板,顶板覆盖u形框架的上表面。例如,模块壳体包括u形框架,u形框架具有覆盖容纳部的下表面和两个侧表面的结构,并且冷却板紧固在u形框架的下表面的外侧。根据本发明的模块壳体可具有被4个面包围的结构的框架。然而,考虑到容纳电池单元的便利性和接合冷却板的容易度,优选具有顶板和u形框架的结构。

[0052]

在另一个具体示例中,模块壳体包括:底板,底板形成容纳部的下表面;以及u形框架,u形框架具有覆盖容纳部的上表面和两个侧表面的结构,其中冷却板紧固在底板的下表面的外侧。作为根据本发明的模块壳体的另一个示例,电池单元设置在被u形框架覆盖的底板上。可按以下方式进行组装:在底板的下部的外表面上紧固冷却板,并且将电池单元容纳

在内侧表面上,然后通过u形框架覆盖这些电池单元。

[0053]

在一个示例中,模块壳体进一步包括:端板,端板覆盖u形框架的开放的侧表面。例如,其上安装有pcm等的端板可紧固在u形框架的开放的侧表面上。端板可形成在一个或两个表面上。

[0054]

本发明进一步提供一种包括上述电池模块的电池组。在一个示例中,根据本发明的电池组包括至少一个如上所述的电池模块;以及用于封装电池模块的电池组壳体。电池组可以以各种方式应用作为车辆的电源。例如,可应用作为轻度混合动力车辆、插电式混合动力车辆或电动车辆等的电源。

[0055]

优选实施方式的详细描述

[0056]

下文中,将通过附图等更详细地描述本发明。在描述附图时,相似的参考标号用于相似的元件。在附图中,为了使本发明清楚,以放大的比例示出了结构的尺寸。诸如“第一”和“第二”之类的术语可用于描述各部件,但是这些部件不应受这些术语限制。这些术语仅用于将一个部件与另一个部件区分开的目的。例如,在不背离本发明的范围的情况下,第一部件可被称为第二部件,类似地,第二部件也可被称为第一部件。除非上下文另有明确指示,否则单数表述包括复数表述。

[0057]

(第一实施方式)

[0058]

图3是电池模块的剖面图,其示出了根据本发明一个实施方式的冷却板的紧固结构,图4是图解根据本发明一个实施方式的冷却板的平面结构的示图。

[0059]

首先,参照图3,根据本发明的电池模块100包括:多个电池单元130;模块壳体,模块壳体具有用于将电池单元130容纳于其中的容纳部;以及冷却板120,冷却板120形成在模块壳体的一个表面的外侧。模块壳体包括u形框架111和顶板112,顶板112覆盖u形框架111的开放的上表面。多个电池单元130容纳在u形框架111的容纳部中,并且间隔一定距离在电池单元130之间设置有缓冲垫131。顶板112紧固在u形框架111的开放的上表面上。

[0060]

此外,冷却板120紧固在u形框架111的下部的外周表面上。u形框架111的下部的外周表面与冷却板120通过h型加强梁121(a)和121(b)紧固,并且通过硬钎焊填充被紧固的部分。

[0061]

参照图4,示出了本发明中的冷却板120的形状以及加强梁121(a)至121(e)形成的位置。参照图4,冷却板120是板形的,并且具有其中形成用于流体移动的流路122的结构。流路122具有被冷却板120的线状凹凸部123和边缘凹凸部包围的形式,并且在形成流路122的区域形成有点型凹凸部124,从而补充机械强度。

[0062]

冷却板120具有4个角的板形结构,沿4条边分别形成加强梁121(a)至121(d),并且在中央部分形成额外的加强梁121(e)。加强梁121(a)至121(e)的每一个具有h形的梁结构。在此,具有较小宽度的中央部分穿透u形框架111的底表面和冷却板120,并且具有较大宽度的两个端部从穿透区域的前侧和后侧突出。

[0063]

此外,通过硬钎焊填充由加强梁121(a)至121(e)紧固的部分,从而不存在空白空间。在本发明中,由于u形框架111与冷却板使用加强梁121(a)至121(e)紧固,并且通过硬钎焊填充被紧固的部分,所以增强了机械强度,即使当存在内部或外部冲击或者温度变化时也可保持冷却板120的附接性。

[0064]

(第二实施方式)

[0065]

图5是根据本发明另一个实施方式的电池模块的透视图。参照图5,根据本发明的电池模块200具有其中多个电池单元230容纳在模块壳体中并且冷却板212紧固在模块壳体的下表面上的结构。模块壳体包括:底板212,底板212形成容纳部的下表面;以及u形框架211,u形框架211覆盖容纳部的上表面和两个侧表面,并且冷却板220紧固在底板212的下表面的外侧。

[0066]

冷却板220是板形的,并且具有其中形成用于流体移动的流路222的结构。流路222具有被冷却板220的线状凹凸部223和边缘凹凸部包围的形式,并且在形成流路的区域形成有点型凹凸部224,从而补充机械强度。

[0067]

冷却板220具有4个角的板形结构,沿4条边分别形成加强梁221(a)至221(d)。加强梁221(a)至221(d)的每一个具有h形的梁结构。在此,具有较小宽度的中央部分穿透底板212和冷却板220,并且具有较大宽度的两个端部从穿透区域的前侧和后侧突出。

[0068]

此外,通过硬钎焊填充由加强梁221(a)至221(d)紧固的部分,从而不存在空白空间。通过由硬钎焊填充被紧固的部分,增强了机械强度,即使当存在内部或外部冲击或者温度变化时也可保持冷却板220的附接性。

[0069]

上文中,已经通过附图和示例更详细地描述了本发明。因此,本技术中描述的实施方式和附图中描述的构造仅是本发明的最优选的实施方式,并不代表本发明的全部技术构思。将理解,在提交本技术时可存在替代它们的各种等同和变形。

[0070]

[参考标号说明]

[0071]

10、100、200:电池模块

[0072]

11、111、211:u形框架

[0073]

12、112:顶板

[0074]

20、120、220:冷却板

[0075]

21:焊接部分

[0076]

22、222:流路

[0077]

123、223:线状凹凸部

[0078]

124、224:点状凹凸部

[0079]

30、130、230:电池单元

[0080]

31、131:缓冲垫

[0081]

121(a)、121(b)、121(c)、121(d)、121(e)、212(a)、212(b)、212(c)、212(d):加强梁

[0082]

122:流路

[0083]

212:底板。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。