1.本实用新型属于属于化学工程与工业催化领域,特别涉及一种利用固体酸合成四氢呋喃与降解聚合物反应器。

背景技术:

2.四氢呋喃作为一种重要的有机合成原料且是性能优良的溶剂,享有“万能溶剂”的美称,四氢呋喃还可作为聚氨酯、弹性纤维和弹性体模塑共聚酯的前驱体,工业上合成四氢呋喃的主要方法有:糠醛法、reppe法、丁烯氧化法、1,4-丁二醇环化脱水法等。1,4-丁二醇环化脱水法制备四氢呋喃纯度高、工艺简单,因而引起广泛关注。因浓硫酸具有较高选择性和高催化活性,该工艺一般采用硫酸作催化剂1,4-丁二醇脱水环化法,存在工艺落后、副产焦油较多、易腐蚀设备、污染环境等缺点,无法满足现代化工绿色发展的要求。尤其对反应器设备的材质要求高,投资成本极高,thf反应器体积为10.5m

³

,材质hastelloy b3(n10675),简称哈氏b3,重量约4400 kg,两台thf反应器再沸器管程及相关管道材质也均为hastelloy b3(n10675)。

3.工业上是由四氢呋喃发生阳离子开环聚合反应制得聚四亚甲基乙二醇酯(ptmea),经过醇解反应后制得聚四氢呋喃(ptmeg),然后经过分子量分布窄化得到低分子ptmeg。在生产过程中,以下三种情况产生的四氢呋喃聚合物(ptmea、ptmeg、低分子ptmeg)可选择进行降解:(1)在开停车过程和运行异常的情况下,会产生指标不合格且无法返回系统处理的ptmeg和ptmea;(2)正常取样时产生的ptmeg置换物料;(3)短程蒸馏窄化工序产生2-6 wt%的低分子ptmeg。上述三种情况产生的四氢呋喃聚合物仅能进行低价销售,进入制作人造革、鞋底等低端应用市场。鉴于硫酸做催化剂生产四氢呋喃存在易腐蚀设备、设备投入成本高、副产焦油较多、污染环境等缺点,结合固体酸催化体系生产四氢呋喃工艺的优点,同时考虑降解四氢呋喃聚合物可降本增效,开发一种利用固体酸合成四氢呋喃与降解四氢呋喃聚合物的反应器,对煤基多联产产业链绿色可持续发展具有重要意义。

技术实现要素:

4.本实用新型的目的是针对现有硫酸做催化剂生产四氢呋喃工艺存在的缺点、结合固体酸催化体系生产四氢呋喃工艺的优点,且同时考虑降解四氢呋喃聚合物的经济效益,提供一种既可生产四氢呋喃且可降解四氢呋喃聚合物的反应器。

5.本实用新型的构思为:将1,4-丁二醇连续加入装有固体酸的反应器,在底部搅拌器搅拌的过程中,实现1,4-丁二醇脱水生成四氢呋喃的反应;将四氢呋喃聚合物连续加入装有固体酸的反应器,在底部搅拌器搅拌的过程中,实现四氢呋喃聚合物降解成为四氢呋喃的反应;将1,4-丁二醇连续加入装有固体酸的反应器,在底部搅拌器搅拌的过程中,实现1,4-丁二醇脱水生成四氢呋喃反应的同时,按一定比例加入四氢呋喃聚合物,进行四氢呋喃聚合物降解四氢呋喃的反应。

6.实现本实用新型目的的技术方案为:一种利用固体酸合成四氢呋喃与降解聚合物

反应器,包括罐体、搅拌器、丁二醇或四氢呋喃聚合物鼓泡管线、氮气鼓泡管线、出口过滤器、夹套蒸汽管线、夹套凝液管线和反应器加热夹套。搅拌器安装在罐体的下部,丁二醇或四氢呋喃聚合物鼓泡管线安装在罐体的中部,与丁二醇/四氢呋喃聚合物进料口连通;氮气鼓泡管线安装在罐体的底部,与氮气鼓泡进口连通,氮气鼓泡管线的中段连接出口过滤器;罐体顶部设置有填料塔安装口和催化剂加入口,罐体一侧侧壁上设置有自控液位计a上接口、测温口、自控液位计a下接口;罐体另一侧侧壁上设置有自控液位计b上接口、反应器、夹套蒸汽管线、夹套凝液管线、反应器加热夹套和自控液位计b下接口;罐体底部设置有排污/出料口、催化剂卸料口。

7.本实用新型具有如下显著效果:

8.1)使用该反应器可实现固体酸催化反应制备四氢呋喃,极大降低thf装置设备投入费用,提高反应转化率,减少副产焦油和盐的量,进而减少二氧化碳排放和碳酸钠盐的产生量,具有一定的环境效益。

9.2)可单独作为降解反应器,降解四氢呋喃聚合物,具有一定的经济效益。

10.3)可同时进行四氢呋喃制备和四氢呋喃聚合物的降解反应。

附图说明

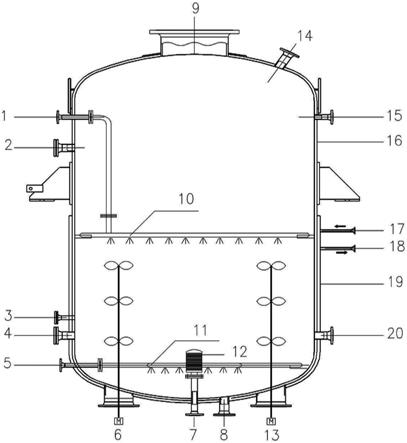

11.图1为本实用新型结构示意图。

12.如图所示:1-1,4-丁二醇/四氢呋喃聚合物进料口;2-自控液位计a上接口;3-测温口;4-自控液位计a下接口;5-氮气鼓泡进口;6-左侧搅拌器;7-排污/出料口;8-催化剂卸料口;9-填料塔安装口;10-1,4-丁二醇或四氢呋喃聚合物鼓泡管线;11-氮气鼓泡管线;12-出口过滤器;13-右侧搅拌器;14-催化剂加入口;15-自控液位计b上接口;16-罐体;17-夹套蒸汽管线;18-夹套凝液管线;19-反应器加热夹套;20-自控液位计b下接口。

具体实施方式

13.如图1所示:一种利用固体酸合成四氢呋喃与降解聚合物反应器,包括罐体16、左侧搅拌器6、右侧搅拌器13、丁二醇或四氢呋喃聚合物鼓泡管线10、氮气鼓泡管线11、出口过滤器12、夹套蒸汽管线17、夹套凝液管线18和反应器加热夹套19。左侧搅拌器6、右侧搅拌器13安装在罐体16的下部,丁二醇或四氢呋喃聚合物鼓泡管线10安装在罐体的中部,与丁二醇/四氢呋喃聚合物进料口1连通,氮气鼓泡管线11安装在罐体16的底部,与氮气鼓泡进口5连通,氮气鼓泡管线11的中段连接出口过滤器12;罐体16顶部设置有填料塔安装口9和催化剂加入口14,罐体16一侧侧壁上设置有自控液位计a上接口2、测温口3、自控液位计a下接口4;罐体16另一侧侧壁上设置有自控液位计b上接口15、夹套蒸汽管线17、夹套凝液管线18、反应器加热夹套19和自控液位计b下接口20;罐体16底部设置有排污/出料口7、催化剂卸料口8。

14.本实用新型使用:

15.a.单独将来自上游的1,4-丁二醇连续加入装有固体酸催化剂的反应器内,加热至110-145 ℃,反应产生的四氢呋喃气体由顶部出,1,4-丁二醇的纯度为95-99.8 wt%。

16.b.单独将四氢呋喃聚合物连续加入装有固体酸催化剂的反应器内,加热至110-145 ℃,降解反应产生的四氢呋喃气体由顶部出。

17.c.将来自上游的1,4-丁二醇连续加入装有固体酸催化剂的反应器内,加热至110-145 ℃,反应产生的四氢呋喃气体由顶部出,1,4-丁二醇纯度为95-99.8 wt%,再同时将四氢呋喃聚合物连续加入反应器内,其中四氢呋喃聚合物占1,4-丁二醇进料量的比例为1-15 wt%,优选5 wt%。

18.以上所述,仅为本发明较佳的具体实施方案,本发明的保护范围不限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,可显而易见得到的技术方案的简单变化或等同替换均落在本发明的保护范围内。

技术特征:

1.一种利用固体酸合成四氢呋喃与降解聚合物反应器,其特征在于,包括反应器罐体、搅拌器、丁二醇或四氢呋喃聚合物鼓泡管线、氮气鼓泡管线、出口过滤器、夹套蒸汽管线、夹套凝液管线和反应器加热夹套,搅拌器安装在反应器罐体的下部,丁二醇或四氢呋喃聚合物鼓泡管线安装在罐体的中部,与丁二醇/四氢呋喃聚合物进料口连通,氮气鼓泡管线安装在罐体的底部,与氮气鼓泡进口连通,氮气鼓泡管线中段连接出口过滤器,罐体顶部设置有填料塔安装口和催化剂加入口,罐体一侧侧壁上设置有自控液位计a上接口、测温口、自控液位计a下接口;罐体另一侧侧壁上设置有自控液位计b上接口、反应器、夹套蒸汽管线、夹套凝液管线、反应器加热夹套和自控液位计b下接口;罐体底部设置有排污/出料口、催化剂卸料口。

技术总结

一种利用固体酸合成四氢呋喃与降解聚合物反应器,包括罐体、搅拌器、聚合物鼓泡管线、氮气鼓泡管线、出口过滤器、夹套蒸汽管线、夹套凝液管线、反应器加热夹套。搅拌器安装在罐体下部,聚合物鼓泡管线安装在罐体中部,连通聚合物进料口;氮气鼓泡管线安装在罐体底部,连通氮气鼓泡进口,氮气鼓泡管线连接出口过滤器,罐体顶部设置填料塔安装口和催化剂加入口,罐体一侧侧壁设置有自控液位计A上接口、测温口、自控液位计A下接口;罐体另一侧侧壁设置自控液位计B上接口、反应器、夹套蒸汽管线、夹套凝液管线、反应器加热夹套和自控液位计B下接口;罐体底部设置出料口、催化剂卸料口。本实用新型降低了投入费用,提高反应转化率,环境效益好。效益好。效益好。

技术研发人员:高明明 王海曦 刘晓旭 高瑞 杨国泰 潘文达

受保护的技术使用者:高明明

技术研发日:2021.12.02

技术公布日:2022/4/26

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。