1.本发明属于钢铁冶炼排程质量控制技术领域,尤其涉及一种炼钢排程质量控制系统及方法。

背景技术:

2.随着钢铁市场多品种、小批量的需求趋势不断强烈,钢铁企业对生产柔性提出越来越高的要求,在计划层面尤其是炼钢、轧钢计划的编排上提出更高的要求。合理的炼钢过程作业计划及意外情况下的计划重排是炼钢过程各工序精密衔接、有序运行、生产效益和企业竞争能力的重要保证,钢铁生产过程是流程型和离散型相混合的生产模式,涉及到炼铁,炼钢、轧钢等过程,涉及繁多复杂的特殊工艺,其排程质量控制系统也就与其它行业的排程质量控制系统不同,不仅要考虑资源的利用率、生产周期等问题还要考虑钢铁行业特殊的工艺要求和设备状态。目前常见的炼钢排程质量控制系统大多属于静态方法,不能根据现场工况自动调整作业计划,存在逻辑性弱、随机性大、计划兑现率低、显示不直观、信息不共享、无法动态响应等弊端,钢铁冶炼排程质量控制难以与生产操作紧密衔接,影响炼钢计划与生产计划之间的转换传递、现场运行结果不甚理想。

技术实现要素:

3.本发明旨在至少在一定程度上解决上述技术问题之一。

4.为此,本发明提出了一种炼钢排程质量控制系统及方法。

5.本发明的技术方案是:

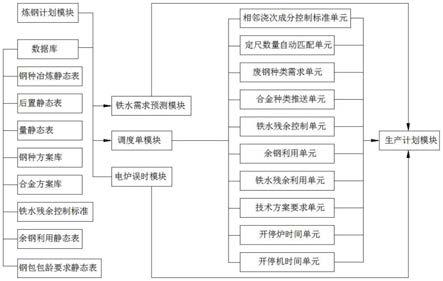

6.一种炼钢排程质量控制系统,系统包括炼钢计划模块、铁水需求预测模块、调度单模块、电炉误时模块、生产计划模块和数据库;

7.炼钢计划模块用于炼钢计划模块的炼钢计划排产参数;

8.铁水需求预测模块用于接收炼钢出钢信息、补偿炼钢计划模块的炼钢计划排产参数与数据库逻辑运算、向生产计划模块输出每炉钢水需求;

9.调度单模块用于依据炼钢计划模块的炼钢计划排产参数、数据库逻辑运算、向生产计划模块输出调度通知单;

10.电炉误时模块用于接收连铸机开机和停机信息、判断误时信息输出生产计划模块;

11.生产计划模块用于接收铁水需求预测模块、调度单模块、电炉误时模块的信息、生成生产计划;

12.数据库用于存储炼钢计划模块的炼钢计划排产参数相关的炼钢质量控制数据。

13.上述一种炼钢排程质量控制系统,优选地,炼钢计划模块的炼钢计划排产参数包括炼钢牌号、排产炉数和开炉时间,铁水需求预测模块连接电炉接收电炉状态信息,铁水需求预测模块连接出钢结束检测器接收炼钢出钢信息,数据库包括钢种冶炼静态表,钢种冶静态表用于存储依据电炉状态、排产炉数和开炉时间约束每炉钢水需求重量和钢水需求时

间;

14.铁水需求预测模块包括钢种冶炼静态表规则和铁水预测调整规则,钢种冶炼静态表规则用于依据电炉的电炉状态信息、调度单模块的炼钢计划排产参数和钢种冶炼静态表逻辑运算输出每炉钢水需求重量和钢水需求顺次时间,铁水预测调整规则用于依据电炉的当前炉炼钢出钢信息补偿钢种冶炼静态表规则的下一炉钢水需求顺次时间。

15.上述一种炼钢排程质量控制系统,优选地,炼钢计划模块的炼钢计划排产参数包括顺次钢种成分信息、排产炉数,数据库包括后置静态表,后置静态表用于存储钢种成分中各元素内控范围和各元素差异内控范围,调度单模块包括相邻浇次成分控制标准单元,相邻浇次成分控制标准单元包括静态表计算规则,静态表计算规则用于依据炼钢计划排产参数的多顺次和排产炉数内钢种成分信息差异、逐次比对后置静态表判断相邻浇次前后钢种衔接结果。

16.静态表计算规则中n次序钢种成分各元素取各元素内控范围最大值,n-1次序至n-6次序钢种成分各元素取各元素内控范围最小值,逐次比对时以比较n次序与n-1次序钢种成分,以n-1次序排产炉数小于6、比较n次序与n-2次序钢种成分,以n-1次序至n-2次序累计排产炉数小于6、比较n次序与n-3次序钢种成分,以n-1次序至n-3次序累计排产炉数小于6、比较n次序与n-4次序钢种成分,以n-1次序至n-4次序累计排产炉数小于6、比较n次序与n-5次序钢种成分,以n-1次序至n-5次序累计排产炉数小于6、比较n次序与n-6次序钢种成分。

17.上述一种炼钢排程质量控制系统,优选地炼钢计划模块的炼钢计划排产参数包括钢种、技术协议和断面,数据库包括量静态表,量静态表用于存储钢种、技术协议的对应中包余钢量、存储钢种、技术协议和断面对应的大包余钢量,存储切头量、切尾量和精炼出站钢水量,调度单模块包括定尺数量自动匹配单元,定尺数量自动匹配单元包括优化切割模型,优化切割模型依据炼钢计划炼钢计划模块的排产参数和数据库的量静态表逻辑运算、以最大钢水收得率为目标预测各流各定尺切割和尾坯优化切割结果。

18.上述一种炼钢排程质量控制系统,优选地炼钢计划模块的炼钢计划排产参数包括产品设计规范标准和铁水成分要求,数据库包括钢种方案库和合金方案库,钢种方案库用于存储产品设计规范标准和铁水成分要求对应的所需钢种种类和搭配废钢种类方案,合金方案库用于存储铁水成分要求对应的最优合金种类和合金所含成分最优方案;

19.调度单模块包括铁水及废钢种类需求单元和合金种类推送单元,铁水及废钢种类需求单元用于依据炼钢计划模块的炼钢计划排产参数匹配数据库的钢种方案库、得到所需钢种种类和搭配废钢种类方案,合金种类推送单元用于依据炼钢计划模块的炼钢计划排产参数匹配合数据库的金方案库得到所需合金种类推送方案。

20.上述一种炼钢排程质量控制系统,优选地炼钢计划模块的炼钢计划排产参数包括钢水要求标准,数据库包括铁水残余控制标准和余钢利用静态表,铁水残余控制标准用于存储铁水残余成分对下炉钢水要求的质量要求标准,余钢利用静态表用于存储钢水要求标准对应的余钢利用标准;

21.调度单模块包括铁水残余控制单元和余钢利用单元,铁水残余控制单元连接铁水残余检测器、接收当前炉铁水残余成分信息,铁水残余控制单元用于依据炼钢计划模块的炼钢计划排产参数的下炉钢水要求与数据库的铁水残余控制标准比较判断铁水残余利用结果,余钢利用单元连接余钢检测器、接收余钢信息,余钢利用单元用于依据炼钢计划模块

的炼钢计划排产参数的钢水要求标准和余钢检测结果、匹配数据库的余钢利用静态表判断余钢利用结果。

22.上述一种炼钢排程质量控制系统,优选地调度单模块包括技术方案要求单元、钢包包龄要求单元,技术方案要求单元连接验证类设备检测器及产品性能检测器、接收检测结果、输出生产计划模块;

23.炼钢计划模块的炼钢计划排产参数包括排产炉数,数据库包括钢包包龄要求静态表,钢包包龄要求静态表包括炉次对应的钢包包龄数据,钢包包龄要求单元用于依据调度单模块的排产炉数累计匹配数据库的钢包包龄要求静态表判断包修结果。

24.上述一种炼钢排程质量控制系统,优选地调度单模块包括开停炉时间单元和开停机时间单元,开停炉时间单元和开停机时间单元连接采集系统,采集系统用于采集铁水供应时间、设备运行时间和生产间隔时间,开停炉时间单元用于依据采集系统反向推导开炉时间、依据开炉时间正向推导停炉时间,开停机时间单元用于依据采集系统和开炉时间反向推导开机时间、依据开机时间正向推导停机时间。

25.一种炼钢排程质量控制方法,基于如上所述炼钢排程质量控制系统,其方法为:炼钢计划模块的炼钢计划排产参数、依据炼钢计划模块的炼钢计划排产参数相关的炼钢质量控制数据库与铁水需求预测模块、调度单模块逻辑运算,逻辑运算结果与电炉误时模块输出生成生产计划。

26.与现有技术相比,本发明的有益效果是:

27.通过炼钢计划模块的炼钢计划排产参数、依据炼钢计划模块的炼钢计划排产参数相关的炼钢质量控制数据库与铁水需求预测模块、调度单模块逻辑运算,依据现场工况反馈调度单模块,逻辑运算结果与电炉误时模块输出生成生产计划;

28.生产计划包括铁水需求预测模块的每炉钢水需求重量和钢水需求顺次时间,相邻浇次成分控制标准单元的相邻浇次前后钢种衔接结果,定尺数量自动匹配单元的各流各定尺切割和尾坯优化切割结果,废钢种类需求单元的所需钢种种类和搭配废钢种类方案,合金种类推送单元的所需合金种类推送方案,铁水残余控制单元的铁水残余利用结果,余钢利用单元的铁水残余利用结果,技术方案要求单元的检测结果,钢包包龄要求单元的包修结果,开停炉时间单元的电炉开炉时间和停炉时间,开停机时间单元的连铸机开机时间和停机时间,电炉误时模块的误时信息,实现排程质量控制。

29.综上,本发明具有逻辑性强、计划兑现率高、钢铁冶炼排程质量控制与生产操作紧密衔接、动态响应防错的优点,能够准确无误的实现炼钢排程质量控制下、炼钢计划与生产计划之间的转换传递,现场运行结果优异。

附图说明

30.图1是本发明炼钢排程质量控制系统结构。

具体实施方式

31.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

32.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

33.图1所示为所述炼钢排程质量控制系统的一种较佳实施方式,系统包括炼钢计划模块、铁水需求预测模块、调度单模块、电炉误时模块、生产计划模块和数据库;

34.炼钢计划模块用于炼钢计划模块的炼钢计划排产参数;

35.铁水需求预测模块用于接收炼钢出钢信息、补偿炼钢计划模块的炼钢计划排产参数与数据库逻辑运算、向生产计划模块输出每炉钢水需求;

36.调度单模块用于依据炼钢计划模块的炼钢计划排产参数、数据库逻辑运算、向生产计划模块输出调度通知单;

37.电炉误时模块用于接收连铸机开机和停机信息、判断误时信息输出生产计划模块;

38.生产计划模块用于接收铁水需求预测模块、调度单模块、电炉误时模块的信息、生成生产计划;

39.数据库用于存储炼钢计划模块的炼钢计划排产参数相关的炼钢质量控制数据。

40.上述一种炼钢排程质量控制系统,优选地,炼钢计划模块的炼钢计划排产参数包括炼钢牌号、排产炉数和开炉时间,铁水需求预测模块连接电炉接收电炉状态信息,铁水需求预测模块连接出钢结束检测器接收炼钢出钢信息,数据库包括钢种冶炼静态表,钢种冶静态表用于存储依据电炉状态、排产炉数和开炉时间约束每炉钢水需求重量和钢水需求时间;

41.铁水需求预测模块包括钢种冶炼静态表规则和铁水预测调整规则,钢种冶炼静态表规则用于依据电炉的电炉状态信息、调度单模块的炼钢计划排产参数和钢种冶炼静态表逻辑运算输出每炉钢水需求重量和钢水需求顺次时间,铁水预测调整规则用于依据电炉的当前炉炼钢出钢信息补偿钢种冶炼静态表规则的下一炉钢水需求顺次时间。

42.上述一种炼钢排程质量控制系统,优选地,炼钢计划模块的炼钢计划排产参数包括顺次钢种成分信息、排产炉数,数据库包括后置静态表,后置静态表用于存储钢种成分中各元素内控范围和各元素差异内控范围,调度单模块包括相邻浇次成分控制标准单元,相邻浇次成分控制标准单元包括静态表计算规则,静态表计算规则用于依据炼钢计划排产参数的多顺次和排产炉数内钢种成分信息差异、逐次比对后置静态表判断相邻浇次前后钢种衔接结果。

43.静态表计算规则中n次序钢种成分各元素取各元素内控范围最大值,n-1次序至n-6次序钢种成分各元素取各元素内控范围最小值,逐次比对时以比较n次序与n-1次序钢种成分,以n-1次序排产炉数小于6、比较n次序与n-2次序钢种成分,以n-1次序至n-2次序累计排产炉数小于6、比较n次序与n-3次序钢种成分,以n-1次序至n-3次序累计排产炉数小于6、比较n次序与n-4次序钢种成分,以n-1次序至n-4次序累计排产炉数小于6、比较n次序与n-5次序钢种成分,以n-1次序至n-5次序累计排产炉数小于6、比较n次序与n-6次序钢种成分。

44.上述一种炼钢排程质量控制系统,优选地炼钢计划模块的炼钢计划排产参数包括

钢种、技术协议和断面,数据库包括量静态表,量静态表用于存储钢种、技术协议的对应中包余钢量、存储钢种、技术协议和断面对应的大包余钢量,存储切头量、切尾量和精炼出站钢水量,调度单模块包括定尺数量自动匹配单元,定尺数量自动匹配单元包括优化切割模型,优化切割模型依据炼钢计划炼钢计划模块的排产参数和数据库的量静态表逻辑运算、以最大钢水收得率为目标预测各流各定尺切割和尾坯优化切割结果。

45.上述一种炼钢排程质量控制系统,优选地炼钢计划模块的炼钢计划排产参数包括产品设计规范标准和铁水成分要求,数据库包括钢种方案库和合金方案库,钢种方案库用于存储产品设计规范标准和铁水成分要求对应的所需钢种种类和搭配废钢种类方案,合金方案库用于存储铁水成分要求对应的最优合金种类和合金所含成分最优方案;

46.调度单模块包括铁水及废钢种类需求单元和合金种类推送单元,铁水及废钢种类需求单元用于依据炼钢计划模块的炼钢计划排产参数匹配数据库的钢种方案库、得到所需钢种种类和搭配废钢种类方案,合金种类推送单元用于依据炼钢计划模块的炼钢计划排产参数匹配合数据库的金方案库得到所需合金种类推送方案。

47.上述一种炼钢排程质量控制系统,优选地炼钢计划模块的炼钢计划排产参数包括钢水要求标准,数据库包括铁水残余控制标准和余钢利用静态表,铁水残余控制标准用于存储铁水残余成分对下炉钢水要求的质量要求标准,余钢利用静态表用于存储钢水要求标准对应的余钢利用标准;

48.调度单模块包括铁水残余控制单元和余钢利用单元,铁水残余控制单元连接铁水残余检测器、接收当前炉铁水残余成分信息,铁水残余控制单元用于依据炼钢计划模块的炼钢计划排产参数的下炉钢水要求与数据库的铁水残余控制标准比较判断铁水残余利用结果,余钢利用单元连接余钢检测器、接收余钢信息,余钢利用单元用于依据炼钢计划模块的炼钢计划排产参数的钢水要求标准和余钢检测结果、匹配数据库的余钢利用静态表判断余钢利用结果。

49.上述一种炼钢排程质量控制系统,优选地调度单模块包括技术方案要求单元、钢包包龄要求单元,技术方案要求单元连接验证类设备检测器及产品性能检测器、接收检测结果、输出生产计划模块;

50.炼钢计划模块的炼钢计划排产参数包括排产炉数,数据库包括钢包包龄要求静态表,钢包包龄要求静态表包括炉次对应的钢包包龄数据,钢包包龄要求单元用于依据调度单模块的排产炉数累计匹配数据库的钢包包龄要求静态表判断包修结果。

51.上述一种炼钢排程质量控制系统,优选地调度单模块包括开停炉时间单元和开停机时间单元,开停炉时间单元和开停机时间单元连接采集系统,采集系统用于采集铁水供应时间、设备运行时间和生产间隔时间,开停炉时间单元用于依据采集系统反向推导开炉时间、依据开炉时间正向推导停炉时间,开停机时间单元用于依据采集系统和开炉时间反向推导开机时间、依据开机时间正向推导停机时间。

52.一种炼钢排程质量控制方法,基于如上所述炼钢排程质量控制系统,其方法为:炼钢计划模块的炼钢计划排产参数、依据炼钢计划模块的炼钢计划排产参数相关的炼钢质量控制数据库与铁水需求预测模块、调度单模块逻辑运算,逻辑运算结果与电炉误时模块输出生成生产计划。

53.本发明的工作原理和效果为:

54.炼钢计划模块用于炼钢计划模块的炼钢计划排产参数,炼钢计划模块的炼钢计划模块的炼钢计划排产参数包括炼钢牌号、排产炉数、开炉时间、顺次钢种成分信息、排产炉数、钢种、技术协议、断面、产品设计规范标准、铁水成分要求、钢水要求标准。

55.铁水需求预测模块:通过电炉连接铁水需求预测模块反馈电炉状态,电炉状态包括电炉正常节奏状态和电炉打炉状态,冶炼静态表包括

①

设定每炉钢水需求重量,

②

按照电炉正常节奏时、依据排产炉数对应第1炉50min/炉、第2炉43min/炉、第3炉50min/炉、第4炉43min/炉、第5炉50min/炉、后续连浇炉数42min/炉,在开炉时间上顺次计算钢水需求顺次时间即每炉对应炼钢牌号的钢水起始时间和终止时间,

③

按照电炉打炉状态即电炉检修复产状态,依据排产炉数对应第1炉60min/炉、2-10炉50min/炉,钢种冶炼静态表规则依据电炉状态信息、炼钢计划排产参数和钢种冶炼静态表逻辑运算,在开炉时间上顺次计算钢水需求顺次时间,以便推导每炉对应炼钢牌号的钢水起始时间和终止时间;

56.通过出钢结束检测器连接铁水需求预测模块反馈当前炉炼钢出钢时间信息,铁水预测调整规则包括依据当前炉炼钢出钢时间信息作为铁水需求偏差、补偿下一炉钢水需求顺次时间、计算冶炼静态表规则;铁水需求预测模块通过铁水预测调整规则、冶炼静态表规则逻辑运算、向生产计划模块输出每炉钢水需求重量和钢水需求顺次时间,实现铁水需求预测的紧密衔接排程和动态响应修正。

57.相邻浇次成分控制标准单元:炼钢计划模块的炼钢计划排产参数包括顺次钢种成分信息、排产炉数,顺次钢种成分信息包括例如钢种c、s、mn各元素信息,相邻浇次成分控制标准单元的静态表计算规则中n次序钢种成分各元素取各元素内控范围最大值,n-1次序至n-6次序钢种成分各元素取各元素内控范围最小值,将排产炉数设为xk,k为排产炉数对应次序,逐次比对判断时依据以下顺序:

58.①

计算n次序与n-1次序钢种成分各对应元素差异、以元素差异属于后置静态表的各元素差异内控范围判断进行相邻浇次前后钢种衔接;

59.②

以x

n-1

<6、计算n次序与n-2次序钢种成分各对应元素差异、以元素差异属于后置静态表的各元素差异内控范围判断进行相邻浇次前后钢种衔接;

60.③

以计算n次序与n-3次序钢种成分各对应元素差异、以元素差异属于后置静态表的各元素差异内控范围判断进行相邻浇次前后钢种衔接;

61.④

以计算n次序与n-4次序钢种成分各对应元素差异、以元素差异属于后置静态表的各元素差异内控范围判断进行相邻浇次前后钢种衔接;

62.⑤

以计算n次序与n-5次序钢种成分各对应元素差异、以元素差异属于后置静态表的各元素差异内控范围判断进行相邻浇次前后钢种衔接;

63.⑥

以计算n次序与n-6次序钢种成分各对应元素差异、以元素差异属于后置静态表的各元素差异内控范围判断进行相邻浇次前后钢种衔接;

64.从而依据多顺次和排产炉数内钢种成分信息差异、逐次比对后置静态表判断相邻

浇次前后钢种衔接结果,以便实现相邻浇次成分控制标准的质量控制。

65.定尺数量自动匹配单元:量静态表的切尾量为范围值、精炼出站钢水量为m,定尺数量自动匹配单元的优化切割模型依据炼钢计划排产参数和量静态表逻辑运算:

①

依据炼钢计划排产参数的钢种、技术协议匹配量静态表得到中包余钢量;

②

依据炼钢计划排产参数的钢种、技术协议和断面匹配量静态表得到大包余钢量;

③

计算各流各定尺预测精炼出站钢水量m=精炼钢水量-大包余钢量-中包余钢量-切头量-切尾量,以最大钢水收得率为目标计算各流各定尺最大m,匹配预测各流各定尺切割;

④

依据步骤

③

计算各流各定尺尾坯钢量、与切尾量下限比较,以小于切尾量下限的各流归为同一流得到尾坯优化切割结果,从而实现定尺数量自动匹配、满足量静态表质量控制和优化排程。

66.铁水及废钢种类需求单元:依据炼钢计划排产参数的产品设计规范标准和铁水成分要求,匹配钢种方案库、得到产品设计规范标准和铁水成分要求对应的所需钢种种类和搭配废钢种类方案,以便利用费钢并控制排程质量。

67.合金种类推送单元:依据炼钢计划排产参数的铁水成分要求,匹配合金方案库、得到铁水成分要求对应的最优合金种类和合金所含成分最优方案,实现所需合金种类推送,以便有效利用合金控制排程质量。

68.铁水残余控制标准单元:铁水残余检测器连接铁水残余控制单元输入当前炉钢坯成品成分的铁水残余成分信息,依据炼钢计划排产参数的下炉钢水要求与铁水残余控制标准比较,以下炉钢水要求属于铁水残余成分对下炉钢水要求的质量要求判断进行铁水残余利用,实现铁水残余控制、保证下炉钢水符合质量要求。

69.余钢利用单元:冶炼生产过程中余钢检测器连接余钢利用单元输入上炉余钢成分信息,依据当前炉炼钢计划排产参数的钢水要求标准,与余钢利用静态表匹配,以余钢检测结果属于钢水要求标准对应的余钢利用标准判断进行余钢利用,利用余钢同时实现冶炼要求质量控制。

70.技术方案要求单元:通过为实现产品交付进行的验证类设备检测器及产品性能检测器、向技术方案要求单元输入检测结果,技术方案要求单元将检测结果推送输出至生产计划模块,以便指导现场在生产过程执行及控制。

71.钢包包龄要求单元:依据炼钢计划排产参数的排产炉数累计匹配钢包包龄要求静态表,以排产炉数顺次累计符合钢包包龄上限判断进行包修结果,以便指导生产过程中的钢包上线和下线时间、控制排程钢包质量符合要求。

72.开停炉时间单元:采集系统采集铁水供应时间、钢种冶炼设备时间、生产间隔时间形成钢种冶炼节奏,依据采集系统反向推导开炉时间、依据开炉时间正向推导停炉时间,得到炼钢计划排产参数对应的电炉开炉时间和停炉时间。

73.开停机时间单元:采集系统采集钢种冶炼设备冶炼周期、精炼周期时间、中包烘烤准备、备水的生产间隔时间,并依据开炉时间反向推导连铸机开机时间、依据连铸机开机时间、浇筑速度及优化切割模型正向推导连铸机停机时间,以便实现电炉和连铸机的紧密衔接排程计划。

74.电炉误时模块:连接连铸机,接收连铸机开机和停机信息、判断误时信息输出生产计划模块,电炉误时模块连接传感器和连铸机,传感器用于检测大包旋转输出到位信号,连

铸机将开机和停机信息输入电炉误时模块,电炉误时判断规则具体地:开机规则以大包旋转到位信号与连铸机有拉速自动判定开机;

①

连铸机四个铸流以最先开机记录运行状态为整机运行;

②

半小时内其它三个流如果陆续开机则忽略其它三个流的未开机时间,若半小时内存在未开机的铸流则记录该流为误时状态,误时时间为半小时加上后续至开机时间;

③

过程中停机则正常抓取流次运行状态记录;

④

最后一个流停机记录为整机停机时间;

⑤

中间停机的流次判断与最后一个流停机的时间间隔,一小时内的忽略误时时间,超出一小时的记录误时时间,将误时信息输出生产计划模块,误时信息表明未按照调度单模块的计划完成,误时信息作为电炉状态信息的一种、影响铁水需求预测模块的铁水预测调整规则的下一炉计算、误时信息作为采集系统中生产间隔时间的一种、影响调度单模块的开停炉时间单元和开停机时间单元的下一炉计算,以便指导电炉和连铸机的紧密衔接排程计划,以便实时反馈异常信息及过程异常处置。

75.生产计划模块用于接收铁水需求预测模块、调度单模块、电炉误时模块的信息、生成生产计划;生产计划包括铁水需求预测模块的每炉钢水需求重量和钢水需求顺次时间,相邻浇次成分控制标准单元的相邻浇次前后钢种衔接结果,定尺数量自动匹配单元的各流各定尺切割和尾坯优化切割结果,废钢种类需求单元的所需钢种种类和搭配废钢种类方案,合金种类推送单元的所需合金种类推送方案,铁水残余控制单元的铁水残余利用结果,余钢利用单元的铁水残余利用结果,技术方案要求单元的检测结果,钢包包龄要求单元的包修结果,开停炉时间单元的电炉开炉时间和停炉时间,开停机时间单元的连铸机开机时间和停机时间,电炉误时模块的误时信息,实现排程质量控制。

76.数据库用于存储炼钢计划模块的炼钢计划排产参数相关的炼钢质量控制数据,通过数据库定期维护更新,保证排程质量控制。

77.综上,通过炼钢计划模块的炼钢计划排产参数、依据炼钢计划模块的炼钢计划排产参数相关的炼钢质量控制数据库与铁水需求预测模块、调度单模块逻辑运算,依据现场工况反馈调度单模块,逻辑运算结果与电炉误时模块输出生成生产计划,具有逻辑性强、计划兑现率高、钢铁冶炼排程质量控制与生产操作紧密衔接、动态响应防错的优点,能够准确无误的实现炼钢排程质量控制下、炼钢计划与生产计划之间的转换传递,现场运行结果优异。

78.应当理解,虽然本说明书是按照各个实施例描述的,但并非每个实施例仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

79.上文所列出的一系列的详细说明仅仅是针对本发明的可行性实施例的具体说明,它们并非用以限制本发明的保护范围,凡未脱离本发明技艺精神所作的等效实施例或变更均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。