1.本公开涉及半导体技术领域,尤其涉及一种封装结构及其形成方法。

背景技术:

2.随着人们对电子产品的要求向小型化、多功能化发展,封装也向着高密度、高集成化的方向发展,集成电路产品也从二维向三维发展。而三维封装正是满足这几个方面要求的一个具有前景的途径,其具有减小封装体积和增加电路可靠性的优点,从而实现一个系统或者某个功能在三维结构上的集成。因而,开发新的封装工艺,将不同功能的芯片实现整体封装,以减小芯片封装的总尺寸就变的很有意义,也是目前急需解决的技术问题。

3.然而目前封装结构的性能仍存在不足,如何优化封装结构的性能为现阶段亟需解决的技术问题。

技术实现要素:

4.本公开实施例提供了一种封装结构,包括:逻辑芯片;多个核心芯片,所述多个核心芯片沿竖直方向依次堆叠在所述逻辑芯片上;其中,所述多个核心芯片包括通过混合键合件互连的第一核心芯片和第二核心芯片,所述混合键合件包括:位于第一核心芯片表面的第一接触衬垫;位于第二核心芯片表面的第二接触衬垫;位于所述第一接触衬垫外围的第一介质层和位于所述第二接触衬垫外围的第二介质层;所述第一接触衬垫和所述第二接触衬垫接触键合,所述第一介质层和所述第二介质层接触键合。

5.在一些实施例中,所述第一接触衬垫形成在所述第一核心芯片的有源面,所述第二接触衬垫形成在所述第二核心芯片的有源面,所述第一核心芯片的有源面与所述第二核心芯片的有源面键合;其中,所述有源面为核心芯片形成有器件层的一侧。

6.在一些实施例中,所述第一接触衬垫形成在所述第一核心芯片的有源面,所述第二接触衬垫形成在所述第二核心芯片的非有源面,所述第一核心芯片的有源面与所述第二核心芯片的非有源面键合;其中,所述有源面为核心芯片形成器件层的一侧,所述非有源面为所述有源面的相对侧。

7.在一些实施例中,所述逻辑芯片和紧邻于所述逻辑芯片的核心芯片之间通过第一键合件互连,所述第一键合件包括:位于所述逻辑芯片表面的第三接触衬垫;位于紧邻于所述逻辑芯片的核心芯片表面的第四接触衬垫;其中,所述第三接触衬垫与所述第四接触衬垫相互接触键合。

8.在一些实施例中,所述封装结构还包括:分别位于所述第一介质层与所述第二介质层内的第一通孔和第二通孔;所述第一接触衬垫与所述第二接触衬垫分别形成于第一通孔和第二通孔内;其中,所述第一接触衬垫的侧壁与所述第一通孔的侧壁之间具有空隙区域;和/或,所述第二接触衬垫的侧壁与所述第二通孔的侧壁之间具有空隙区域。

9.在一些实施例中,所述空隙区域内填充有绝缘材料,所述绝缘材料的杨氏模量小于所述第一介质层和所述第二介质层的杨氏模量。

10.在一些实施例中,所述封装结构还包括:封装化合物,所述封装化合物位于所述逻辑芯片上方且覆盖所述多个核心芯片。

11.在一些实施例中,所述第一介质层和所述第二介质层的杨氏模量小于所述封装化合物的杨氏模量。

12.在一些实施例中,所述第一接触衬垫和所述第二接触衬垫的材料不同。

13.本公开实施例中还提供了一种封装结构的形成方法,包括:提供逻辑芯片、第一核心芯片和第二核心芯片;在所述第一核心芯片和所述第二核心芯片的表面分别设置第一接触衬垫和第二接触衬垫以及位于所述第一接触衬垫外围的第一介质层和位于所述第二接触衬垫外围的第二介质层;将所述第一核心芯片和所述第二核心芯片依次层叠设置于所述逻辑芯片上,使得所述第一接触衬垫和所述第二接触衬垫对接;进行键合工艺,使得所述第一接触衬垫与所述第二接触衬垫、所述第一介质层与所述第二介质层相互键合形成混合键合件。

14.在一些实施例中,在所述第一核心芯片和所述第二核心芯片表面分别设置第一接触衬垫和第二接触衬垫以及位于所述第一接触衬垫外围的第一介质层和位于所述第二接触衬垫外围的第二介质层,包括:在第一核心芯片和第二核心芯片上分别形成第一介质层和第二介质层;刻蚀所述第一介质层和所述第二介质层以分别形成第一通孔和第二通孔;在第一通孔和第二通孔内分别形成第一接触衬垫和第二接触衬垫。

15.在一些实施例中,所述第一接触衬垫的顶表面高于所述第一介质层的表面,所述第二接触衬垫的顶表面低于所述第二介质层的表面。

16.在一些实施例中,在第一通孔和第二通孔内分别形成第一接触衬垫和第二接触衬垫之后,所述方法还包括:刻蚀所述第一接触衬垫,使得所述第一接触衬垫的侧壁与所述第一通孔的侧壁之间形成空隙区域;和/或,刻蚀所述第二接触衬垫,使得所述第二接触衬垫的侧壁与所述第二通孔的侧壁之间形成空隙区域。

17.在一些实施例中,形成空隙区域之后,所述方法还包括:沉积绝缘材料,所述绝缘材料填充在所述空隙区域内,所述绝缘材料的杨氏模量小于所述第一介质层和所述第二介质层的杨氏模量。

18.在一些实施例中,所述键合工艺的键合温度小于200摄氏度。

19.在一些实施例中,所述键合工艺采用交替式的退火工艺。

20.本公开通过在多个核心芯片之间采用混合键合工艺技术,实现混合键合堆叠,减少封装结构微凸块的数量,提高封装结构的信号传递速度,降低封装结构热阻,提高封装结构集成度。

21.本公开附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本公开的实践了解到。

附图说明

22.为了更清楚地说明本公开实施例或传统技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本公开的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

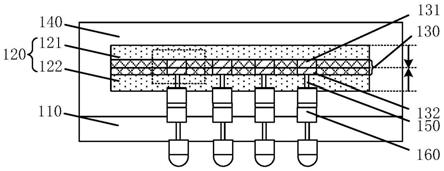

23.图1a为本公开一实施例的封装结构的剖面示意图;

24.图1b为本公开另一实施例的封装结构的剖面示意图;

25.图2a为本公开一实施例中图1a中的虚线框内的混合键合件放大示意图;

26.图2b为本公开另一实施例中图1a中的虚线框内的混合键合件放大示意图;

27.图3a为本公开另一实施例的封装结构的剖面示意图;

28.图3b为本公开另一实施例的封装结构的剖面示意图;

29.图4a为本公开另一实施例的封装结构的剖面示意图;

30.图4b为本公开另一实施例的封装结构的剖面示意图;

31.图5为本公开一实施例的封装结构的形成方法的流程图;

32.图6a-6h为本公开一实施例的封装结构在形成过程中的结构示意图。

33.附图标记:

34.110-逻辑芯片;120-核心芯片;121-第一核心芯片;122-第二核心芯片;130-混合键合件;131-第一接触衬垫;131-1-第一接触衬垫的顶表面;132-第二接触衬垫;132-1-第二接触衬垫的顶表面;133-第三接触衬垫;134-第四接触衬垫;135-第一介质层;135-1-第一介质层的表面;136-第二介质层;136-1-第二介质层的表面;137-空隙区域;137-1-第一通孔;137-2-第二通孔;138-绝缘材料;140-封装化合物;150-通孔;160-铜柱凸块。

具体实施方式

35.下面将参照附图更详细地描述本公开公开的示例性实施方式。虽然附图中显示了本公开的示例性实施方式,然而应当理解,可以以各种形式实现本公开,而不应被这里阐述的具体实施方式所限制。相反,提供这些实施方式是为了能够更透彻地理解本公开,并且能够将本公开公开的范围完整的传达给本领域的技术人员。

36.在附图中,为了清楚,层、区、元件的尺寸以及其相对尺寸可能被夸大。自始至终相同附图标记表示相同的元件。

37.应当明白,当元件或层被称为“在

……

上”、“与

……

相邻”、“连接到”或“耦合到”其它元件或层时,其可以直接地在其它元件或层上、与之相邻、连接或耦合到其它元件或层,或者可以存在居间的元件或层。相反,当元件被称为“直接在

……

上”、“与

……

直接相邻”、“直接连接到”或“直接耦合到”其它元件或层时,则不存在居间的元件或层。应当明白,尽管可使用术语第一、第二、第三等描述各种元件、部件、区、层和/或部分,这些元件、部件、区、层和/或部分不应当被这些术语限制。这些术语仅仅用来区分一个元件、部件、区、层或部分与另一个元件、部件、区、层或部分。因此,在不脱离本公开教导之下,下面讨论的第一元件、部件、区、层或部分可表示为第二元件、部件、区、层或部分。而当讨论的第二元件、部件、区、层或部分时,并不表明本公开必然存在第一元件、部件、区、层或部分。

38.空间关系术语例如“在

……

下”、“在

……

下面”、“下面的”、“在

……

之下”、“在

……

之上”、“上面的”等,在这里可为了方便描述而被使用从而描述图中所示的一个元件或特征与其它元件或特征的关系。应当明白,除了图中所示的取向以外,空间关系术语意图还包括使用和操作中的器件的不同取向。例如,如果附图中的器件翻转,然后,描述为“在其它元件下面”或“在其之下”或“在其下”元件或特征将取向为在其它元件或特征“上”。因此,示例性术语“在

……

下面”和“在

……

下”可包括上和下两个取向。器件可以另外地取向(旋转90度

或其它取向)并且在此使用的空间描述语相应地被解释。

39.在此使用的术语的目的仅在于描述具体实施例并且不作为本公开的限制。在此使用时,单数形式的“一”、“一个”和“所述/该”也意图包括复数形式,除非上下文清楚指出另外的方式。还应明白术语“组成”和/或“包括”,当在该说明书中使用时,确定所述特征、整数、步骤、操作、元件和/或部件的存在,但不排除一个或更多其它的特征、整数、步骤、操作、元件、部件和/或组的存在或添加。在此使用时,术语“和/或”包括相关所列项目的任何及所有组合。

40.微金属凸块(micro-bump)技术是早期三维堆叠所采用的工艺,主要应用于封装堆叠和低密度芯片堆叠。该技术利用tsv垂直方向,即芯片有源面和非有源面之间的信号和电源传递,信号再经由微金属凸块传递到下一层,实现层与层之间的三维互连,在该技术中,需要在层与层之间的间隙灌入填充材料。若采用微金属凸块实现三维堆叠,可能带来如下问题:微金属凸块的寄生电容及电感较大,限制了信号传播速度;由于填充材料的导热率远远低于硅的导热卒,因此限制了芯片内部的热量向外部传递,引起了严峻的散热问题;微金属凸块的节距(pitch)通常大于30微米,在提高密度后极易产生桥接、虚焊等问题,无法满足高密度三维互连要求。

41.基于此,本公开实施例提供了一种封装结构,如附图1a和附图2a所示,附图2a为本公开一实施例中附图1a中虚线框内的混合键合件放大示意图,所述封装结构包括:逻辑芯片110;多个核心芯片120,所述多个核心芯片120沿竖直方向依次堆叠在所述逻辑芯片110上;其中,所述多个核心芯片120包括通过混合键合件130互连的第一核心芯片121和第二核心芯片122,所述混合键合件130包括:位于第一核心芯片表面的第一接触衬垫131;位于第二核心芯片表面的第二接触衬垫132;位于所述第一接触衬垫外围的第一介质层135和位于所述第二接触衬垫外围的第二介质层136;所述第一接触衬垫131和所述第二接触衬垫132接触键合,所述第一介质层135和所述第二介质层136接触键合。垂直堆叠的核心芯片120可以通过多个通孔150,例如,硅通孔(tsv)互连。所述逻辑芯片110和紧邻于所述逻辑芯片的核心芯片120之间可以通过铜柱凸块160(copper pillar bump)互连。所述第一接触衬垫131或第二接触衬垫132的材料,包括但不限于铜、金、银、铝、镍、钨、钛、锡、导电性石墨烯或碳纳米管中的一种或多种形成的合金。所述第一介质层135或所述第二介质层136的材料,包括但不限于氧化硅、旋涂硅玻璃、氮化硅、氧氮化硅、碳氮化硅、氧化铝、非晶硅、碳化硅或氮化铝。在一具体实施例中,所述第一介质层135或第二介质层136的材料为旋涂硅玻璃,旋涂硅玻璃具有较好的填充能力,且与核心芯片有较好的兼容性。在其他实施例中,如附图1b所示,所述第一核心芯片121或所述第二核心芯片122可以通过铜柱凸块160(copper pillar bump)与其它核心芯片120互连。

42.所述逻辑芯片110可以是被配置为与多个核心芯片120通信以便从核心芯片120访问数据并且将数据存储在多个核心芯片120中的一个或多个处理器。所述逻辑芯片110包括但不限于图形处理单元(gpu)、现场可编程门阵列(fpga)、专用集成电路(asic)、中央处理单元(cpu)或用作处理器的其它已知电子电路。所述核心芯片包括动态随机存取存储器(dram)存储器芯片。

43.尽管图1a-1b仅分别示出两个和四个核心芯片,在其他实施例中可以包括任何其它数目的核心芯片,例如8、16、32和64个核心芯片。

44.传统的多个核心芯片之间一般采用微金属凸块(micro-bump)互连,微金属凸块的信号延迟高,寄生电容大。互连的微金属凸块容易出现虚焊导致断路,而相邻的微金属凸块又容易出现桥接,并且相邻的微金属凸块之间需要填充绝缘材料,低导热率的绝缘材料又会限制封装结构的散热。本公开通过在多个核心芯片之间采用混合键合工艺技术,实现混合键合堆叠,减少封装结构微凸块的数量,提高封装结构的信号传递速度,降低封装结构的热阻。

45.在一些实施例中,所述封装结构还包括:封装化合物140,所述封装化合物140位于所述逻辑芯片110上方且覆盖所述多个核心芯片120。所述封装化合物140的材料例如可以为环氧树脂,酚醛树脂,聚酰亚胺、硅胶或旋涂硅玻璃等。封装化合物可以保护封装结构不受外界灰尘、潮气和机械冲击的影响,提高封装结构的可靠性。

46.在一些实施例中,如附图2a所示,附图2a为本公开一实施例中附图1a中虚线框内的混合键合件放大示意图,所述封装结构还包括:分别位于所述第一介质层135与所述第二介质层136内的第一通孔和第二通孔;所述第一接触衬垫131与所述第二接触衬垫132分别形成于第一通孔和第二通孔内;其中,所述第一接触衬垫的侧壁与所述第一通孔的侧壁之间具有空隙区域137;和/或,所述第二接触衬垫的侧壁与所述第二通孔的侧壁之间具有空隙区域137。通过对上下层核心芯片的接触衬垫进行设计,在接触衬垫与介质层之间预留空隙,以减少介质层对接触衬垫的强束缚,使得第一接触衬垫和第二接触衬垫键合时有充分的形变空间,减少或避免出现键合缺陷,防止产生介质间隔分层,提高良率。同时由于在横向预留了充分的形变空间,纵向上可以设置接触衬垫的金属预留余量,例如设计接触衬垫的顶表面高于所述介质层的表面,使得第一接触衬垫与第二接触衬垫充分接触,避免出现键合缺陷(金属之间间隙或空洞),实现低温条件下的混合键合。在一些实施例中,空隙区域137顶部的宽度大于空隙区域137底部的宽度(图中未示出),其中,空隙区域137顶部是指空隙区域137远离核心芯片的端部,底部是指空隙区域137靠近核心芯片的端部。通过以上宽度不同的设置,能够进一步减少键合缺陷。

47.在一些实施例中,所述第一介质层135和所述第二介质层136的杨氏模量小于所述封装化合物140的杨氏模量。示例性的,所述第一介质层135或第二介质层136的材料可以为旋涂硅玻璃(sog),由于旋涂硅玻璃的杨氏模量相对较小,有相对较好的延展性,可以减少封装应力。

48.在一些实施例中,如附图2b所示,所述空隙区域137内填充有绝缘材料138,所述绝缘材料138的杨氏模量小于所述第一介质层135和所述第二介质层136的杨氏模量。在实际操作中,所述绝缘材料可以是有机聚合物,例如合成橡胶、合成纤维、聚乙烯、聚氯乙烯等,也可以是旋涂硅玻璃。由于空隙区域热导率差且易造成芯片疲劳,通过在空隙区域内设置延展性较好的绝缘材料作为缓冲层,使得接触衬垫金属键合后发生形变,与绝缘层介质层贴合,可以减少空隙,提高键合质量。在一些实施例中,绝缘材料138可以包括两部分,如下部绝缘材料和上部绝缘材料,且下部绝缘材料的杨氏模量小于上部绝缘材料的杨氏模量,其中,下部绝缘材料相对于上部绝缘材料更靠近第一核心芯片121或第二核心芯片122。通过将下部绝缘材料的杨氏模量设置为小于上部绝缘材料,能够进一步缓冲金属键合导致的形变,减小空隙,提高键合质量。

49.在一些实施例中,所述第一接触衬垫和所述第二接触衬垫的材料不同。传统的技

术中金属键合的材料往往采用相同的材料,但是在键合温度较低的情况下,或者金属表面存在凹陷,接触衬垫的金属膨胀量不足导致金属之间存在空隙,进而导致键合缺陷。通过设置不同材料的接触衬垫,利用不同材料的热膨胀系数的区别,能够灵活、精确控制键合时接触衬垫的膨胀程度,提高键合过程的可控性,减小间隙的形成。

50.在一些实施例中,如附图1a和附图1b所示,所述第一接触衬垫131形成在所述第一核心芯片121的有源面,所述第二接触衬垫132形成在所述第二核心芯片122的有源面,所述第一核心芯片121的有源面与所述第二核心芯片122的有源面键合;其中,所述有源面为核心芯片120形成有器件层(图中未示出)的一侧。为方便理解,图中的箭头为核心芯片120的非有源面指向核心芯片120的有源面,所述非有源面为所述有源面的相对侧。通过将多个核心芯片的有源面与有源面键合,核心芯片的器件层距离近,核心芯片之间信号的传输路径缩短,能够提高传输速度。在实际操作中,可以首先将第一核心芯片121和第二核心芯片122先进行混合键合,再将混合键合后的核心芯片120与逻辑芯片110键合。在该流程下,将第一核心芯片121的有源面与所述第二核心芯片122的有源面键合,由于结构对称,应力分布更加均匀,提高了键合质量。

51.在一些实施例中,如附图3a和附图3b所示,所述第一接触衬垫131形成在所述第一核心芯片121的有源面,所述第二接触衬垫132形成在所述第二核心芯片122的非有源面,所述第一核心芯片121的有源面与所述第二核心芯片122的非有源面键合;其中,所述有源面为核心芯片120形成器件层(图中未示出)的一侧,所述非有源面为所述有源面的相对侧。在该封装结构下,核心芯片120的有源面均朝向一侧,相比多个核心芯片有源面与有源面键合的方式,本方案不需要额外翻转核心芯片,简化了核心芯片的贴装工艺。

52.在一些实施例中,如附图4a和附图4b所示,相邻的所述核心芯片120之间均通过所述混合键合件130互连。在附图1b和附图3b描述的方案中,混合键合后的核心芯片与相邻核心芯片通过铜柱凸块互连。铜柱凸块相比较微金属凸块可以提高集成度,电阻低等优点,但键合性能仍不能满足应用端的需求。本实施例中,相邻的核心芯片120之间均为混合键合互连,可进一步减少堆叠结构的微金属凸块的数量,能够提高堆叠结构中核心芯片之间的信号传输速度。

53.在一些实施例中,如附图4a和附图4b所示,所述逻辑芯片110和紧邻于所述逻辑芯片的核心芯片120之间通过第一键合件互连,所述第一键合件包括:位于所述逻辑芯片表面的第三接触衬垫133;位于紧邻于所述逻辑芯片的核心芯片表面的第四接触衬垫134;其中,所述第三接触衬垫133与所述第四接触衬垫134相互接触键合。在一些其他实施例中,所述第一键合件还包括:位于所述第三接触衬垫外围的第三介质层(图中未标记)和位于所述第四接触衬垫外围的第四介质层(图中未标记);所述第三介质层和所述第四介质层接触键合。核心芯片与逻辑芯片之间通过混合键合互连,进一步减少封装结构微凸块的数量,能够提高核心芯片与逻辑芯片之间的信号传输速度,降低封装结构的热阻。

54.本公开还提供了一种封装结构的形成方法,参考附图5,所述方法包括:

55.步骤501:提供逻辑芯片、第一核心芯片和第二核心芯片;

56.步骤502:在所述第一核心芯片和所述第二核心芯片的表面分别设置第一接触衬垫和第二接触衬垫以及位于所述第一接触衬垫外围的第一介质层和位于所述第二接触衬垫外围的第二介质层;

57.步骤503:将所述第一核心芯片和所述第二核心芯片依次层叠设置于所述逻辑芯片上,使得所述第一接触衬垫和所述第二接触衬垫对接;

58.步骤504:进行键合工艺,使得所述第一接触衬垫与所述第二接触衬垫、所述第一介质层与所述第二介质层相互键合形成混合键合件。

59.下面结合附图6a-6h对本公开实施例提供的半导体结构的形成方法进行具体说明。

60.首先,如附图6a所示,执行步骤501,提供逻辑芯片110、第一核心芯片121和第二核心芯片122;所述逻辑芯片110包括但不限于图形处理单元(gpu)、现场可编程门阵列(fpga)、专用集成电路(asic)、中央处理单元(cpu)或用作处理器的其它已知电子电路。所述第一核心芯片121或第二核心芯片122,包括动态随机存取存储器(dram)存储器芯片。

61.接着,如附图6b-6d所示,执行步骤502,在所述第一核心芯片121和所述第二核心芯片122的表面分别设置第一接触衬垫131和第二接触衬垫132以及位于所述第一接触衬垫外围的第一介质层135和位于所述第二接触衬垫外围的第二介质层136。所述第一接触衬垫131或第二接触衬垫132的材料,包括但不限于铜、金、银、铝、镍、钨、钛、锡、导电性石墨烯或碳纳米管中的一种或多种形成的合金。

62.具体的,首先如附图6b,在第一核心芯片121和第二核心芯片122上分别形成第一介质层135和第二介质层136。这里,所述第一介质层135和第二介质层136的形成工艺包括但不限于化学气相沉积(cvd)工艺、等离子体增强化学气相沉积(pecvd)工艺、原子层沉积(ald)工艺或其组合。所述第一介质层135或第二介质层136的材料,包括但不限于氧化硅、氮化硅、氧氮化硅、碳氮化硅、氧化铝、非晶硅、碳化硅或氮化铝。

63.接着,如附图6c所示,刻蚀所述第一介质层135和所述第二介质层136以分别形成第一通孔137-1和第二通孔137-2。这里,所述通孔的尺寸和形状可以视需要而定。所述刻蚀的工艺包括湿法刻蚀或干法刻蚀,例如可以为高密度等离子体(hdp)刻蚀或反应离子刻蚀(rie)。

64.然后,如附图6d所示,在第一通孔137-1和第二通孔137-2内分别形成第一接触衬垫131和第二接触衬垫132。所述第一接触衬垫131和第二接触衬垫132的形成工艺例如可以为物理气相沉积(pvd)或化学气相沉积(cvd)。在实际操作中,可以在所述第一介质层和所述第二介质层的上方分别沉积第一接触衬垫材料层和第二接触衬垫材料层,对所述第一接触衬垫材料层和第二接触衬垫材料层进行平坦化工艺形成第一接触衬垫和第二接触衬垫,所述平坦化工艺例如可以为化学机械研磨(chemical mechanical polishing,cmp)。

65.在一实施例中,所述第一接触衬垫的顶表面131-1高于所述第一介质层的表面135-1,所述第二接触衬垫的顶表面132-1低于所述第二介质层的表面136-1。在执行平坦化工艺时,由于介质层和接触衬垫的抛光速率不同,往往会引起金属表面凹陷,甚至容易造成局部过抛,产生严重的碟形缺陷。此时,执行键合工艺时,介质层与介质层之间先发生接触,而金属与金属之间由于凹陷尚未发生接触或存在接触间隙。如果键合温度不够高,金属膨胀量不足导致金属之间空隙的存在,进而导致键合缺陷。本方案通过对接触衬垫进行设计,使得其中一个接触衬垫的顶表面高于介质层的表面,接触衬垫的金属预留余量可以保证接触衬垫在键合时充分接触,提高键合质量。在实际操作中,可以在所述第一介质层上方沉积第一接触衬垫材料层,通过掩膜刻蚀覆盖第一介质层表面的第一接触衬垫材料层,保留第

一通孔内的接触衬垫材料层,从而使得所述第一接触衬垫的顶表面131-1高于所述第一介质层的表面135-1。在其他实施例中,也可以在执行平坦化工艺形成第一接触衬垫后,对所述第一介质层刻蚀,使得所述第一接触衬垫的顶表面131-1高于所述第一介质层的表面135-1。所述第二接触衬垫的顶表面132-1低于所述第二介质层的表面136-1的形成方法,可以是由于平坦化工艺造成的蝶形缺陷,也可以是通过刻蚀第二接触衬垫设计形成。

66.在一实施例中,如附图6e所示,在第一通孔137-1和第二通孔137-2内分别形成第一接触衬垫131和第二接触衬垫132之后,所述方法还包括:刻蚀所述第一接触衬垫,使得所述第一接触衬垫的侧壁与所述第一通孔的侧壁之间形成空隙区域137;和/或,刻蚀所述第二接触衬垫,使得所述第二接触衬垫的侧壁与所述第二通孔的侧壁之间形成空隙区域137。通过在接触衬垫与介质层之间预留空隙,以减少介质层对接触衬垫的强束缚,使得第一接触衬垫和第二接触衬垫键合时有充分的形变空间,减少或避免出现键合缺陷,防止产生介质间隔分层,提高良率。在其他实施例中,可以通过刻蚀部分所述第一介质层,使得所述第一接触衬垫与所述第一介质层之间形成空隙区域,和/或,通过刻蚀部分所述第二介质层,使得所述第二接触衬垫与所述第二介质层之间形成空隙区域。

67.在一实施例中,如附图6f所示,形成空隙区域137之后,所述方法还包括:沉积绝缘材料138,所述绝缘材料138填充在所述空隙区域137内,所述绝缘材料的杨氏模量小于所述第一介质层135和所述第二介质层136的杨氏模量。在实际操作中,所述绝缘材料可以是有机聚合物,例如合成橡胶、合成纤维、聚乙烯、聚氯乙烯等。由于空隙区域热导率差且易造成芯片疲劳,通过在空隙区域内设置延展性较好的绝缘材料作为缓冲层,使得接触衬垫金属键合后发生形变,与绝缘层介质层贴合,可以减少空隙,提高键合质量。

68.接下来,如附图6g所示,执行步骤503,将所述第一核心芯片121和所述第二核心芯片122依次层叠设置于所述逻辑芯片110上,使得所述第一接触衬垫131和所述第二接触衬垫132对接。需要说明的是,所述逻辑芯片和紧邻于所述逻辑芯片的核心芯片之间可以通过铜柱凸块(copper pillar bump)互连(图中未示出)。在其他实施例中,所述逻辑芯片和紧邻于所述逻辑芯片的核心芯片之间可以通过混合键合件互连。可选地,将所述第一接触衬垫131和所述第二接触衬垫132对接前,还可以对所述第一核心芯片121或所述第二核心芯片122进行表面活化处理,处理方法包括等离子体表面处理、离子末或原子来表面处理等,去除表面颗粒和氧化层,保证键合界面性能。

69.最后,如附图6h所示,执行步骤504,进行键合工艺,使得所述第一接触衬垫131与所述第二接触衬垫132、所述第一介质层135与所述第二介质层136相互键合形成混合键合件130。所述键合温度及压力根据介质层和接触衬垫的材料来决定,相应的压力与所需的温度具有对应关系,与常规的键合温度及压力相一致,此处不再详述。

70.在一些实施例中,所述键合工艺的键合温度小于200摄氏度。通过对上下层核心芯片的接触衬垫进行设计,其中一层的接触衬垫高于介质层,接触衬垫的金属预留余量可以保证接触衬垫在键合时充分接触,不需要施加高温使得接触衬垫金属膨胀,可以实现低温下的键合,使得封装结构热损伤小,降低热预算。

71.在一些实施例中,所述键合工艺采用交替式的退火工艺。交替式的退火工艺是指来回交替变换退火温度的退火方式,例如在150摄氏度和180摄氏度的两个温度下来回交替退火。通过交替式多次退火,多次融化键合能够减小内部空隙(金属之间间隙或空洞),提高

混合键合件内部均匀性。在一其他实施例中,所述交替式的退火工艺包括第一温度和第二温度,其中,所述第一温度小于200摄氏度,所述第二温度大于200摄氏度。例如在第一温度为100℃、125℃、150℃或175℃,第二温度为225℃、250℃、275℃、300℃、400℃、500℃或600℃下来回交替退火。低温可以使得封装结构热损伤小,降低热预算,但可能存在键合的接触衬垫金属膨胀不够,存在键合缺陷。高温可以使得接触衬垫在键合时充分接触,但可能会带来热损伤。通过采用高低温交替式的退火工艺,可以有效提高键合质量,同时减少热损伤。

72.综上所述,本公开通过在多个核心芯片之间采用混合键合工艺技术,实现混合键合堆叠,减少封装结构微凸块的数量,提高封装结构的信号传递速度,降低封装结构热阻,提高封装结构集成度。

73.需要说明的是,本公开实施例提供的封装结构及其形成方法可以应用于任何包括该结构的集成电路中,包括但不限于经处理的集成电路的垂直整合,而用于3d soc、微衬垫封装、低成本和高效能的取代覆晶接合,晶圆级封装、热管理、独特装置结构(例如金属基底装置)。应用进一步包括但不限于集成电路(像是背面照明的影像传感器)、rf前端、微机电结构(micro-electrical mechanical structure,mems)(包括但不限于皮米投影器(pico-projector)和陀螺仪)、3d堆栈内存(包括但不限于混合型记忆方块)、高带宽内存(high band width memory)、diram、2.5d(包括但不限于在插置物上倾斜的fpga)和当中使用这些电路的产品(包括但不限于移动电话和其他行动装置、膝上型计算机、服务器)。

74.各实施例所记载的技术方案中各技术特征之间,在不冲突的情况下,可以任意组合。本领域技术人员能够对上述形成方法步骤顺序进行变换而并不离开本公开的保护范围,本公开实施例中的各步骤在不冲突的情况下,部分步骤可以同时执行,也可以调用先后顺序执行。

75.以上所述,仅为本公开的较佳实施例而已,并非用于限定本公开的保护范围,凡在本公开的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本公开的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。