1.本发明涉及汽车技术领域,具体为一种独立双回路动力电池系统及分区加热方法。

背景技术:

2.动力电池是新能源汽车的主要能源,新能源汽车的动力性、安全性及使用寿命直接受动力电池性能与寿命的影响。然而,在低温环境下,动力电池在放电时存在容量下降、放电功率降低,充电时存在负极析锂、电池内短路等行业瓶颈问题,导致低温地区新能源汽车续驶里程衰减、安全性下降,严重阻碍了我国新能源汽车产业的发展。

3.电池加热可以在低温环境下将电池保持在适宜温度,是目前新能源汽车中新兴且重要的技术。当前电池加热方法可分为外部加热和内部加热。外部加热通过加热板、ptc材料、加热膜等加热元件在电池模组外部加热电池,存在加热效率低、时间长、受热不均匀等局限性。内部加热通过充放电过程中电池内阻产生欧姆热加热电池,存在安全性低、加热系统复杂、可靠性差等不足。现有加热方法难以兼顾可靠性、安全性与加热效率。

4.另一方面,随着大型新能源车辆,如纯电动公交车、客车等行业的兴起,动力电池系统加热需要考虑整车不同位置温度分布差异,如行李舱两侧和电机附近温度往往相差极大。不同位置的电池需要针对性的加热控制,保证整车动力电池系统温度一致性和寿命一致性。但是目前尚无相关研究,且基于现有加热结构难以满足整车不同位置电池的分区加热功能。

5.因此,开发一种结构简单、可靠性高、同时能够实现不同位置电池单独控制的动力电池系统是很有必要的。同时,针对新能源车辆内温度分布差异影响动力电池系统一致性的痛点问题,开发一种分区加热方法也十分必要。

技术实现要素:

6.针对上述问题,本发明提供了一种独立双回路动力电池系统及分区加热方法,实现动力电池系统工作回路与加热回路相互独立,提高电池系统可靠性,同时实现不同位置电池箱独立控制加热,保证动力电池系统电量一致性及温度一致性。

7.为实现上述目的,本发明提供如下技术方案:一种独立双回路动力电池系统,包括工作回路、加热回路、加热控制开关、加热正接触器、加热负接触器和电池管理系统;其中,所述工作回路与电池管理系统连接,仅通过所述加热接触器与加热回路连接,所述加热回路与加热控制开关连接。

8.所述工作回路由多个电池单体串联、并联或混联组成;其中,所述电池单体为软包锂离子电池或方形锂离子电池,且工作回路最终伸出电池总正和电池总负两个接口。

9.所述加热回路由多个电池箱和加热片组成;其中,所述加热片为镍片、铝片、铜片、不锈钢片、加热膜中的一种或多种组合,且在电池箱内加热片串联连接;在不同所述电池箱之间,加热片串联或并联连接;所述加热回路最终伸出加热总正和加热总负两个接口。

10.所述加热回路中加热片的数量与工作回路中电池单体的数量相同,所述加热片位于对应电池单体的内部,或紧贴对应电池单体的最大表面积的外侧。

11.每箱所述电池箱内,所述工作回路与加热回路不存在电连接,仅通过所述加热正接触器连接电池总正和加热总正,仅通过所述加热负接触器连接电池总负和加热总负。

12.这种独立双回路电路的优点是:(1)如果加热回路出现任何故障,都不会影响工作回路,工作回路可以正常进行充放电;(2)加热回路可以使用工作回路的能量加热,也可以单独使用充电桩能量加热,不通过工作回路,可实现低温低电量场景电池充电前先加热再充电,不影响电池寿命和安全性;各箱的电池总是同时启动或停止加热,加热过程可以保证不同电池箱的电量一致性;各箱可以单独控制自己加热回路加热,加热过程也可以保证不同电池箱的温度一致性。这种兼顾电量一致性和温度一致性的结构是现有加热方法无法实现的。

13.所述电池管理系统监测的电池系统状态包括:电池单体电压、电池单体温度、电池箱电压、电池箱温度、电池箱剩余电量、电池系统电压、电池系统温度和电池系统剩余电量。

14.所述电池管理系统通过加热控制开关控制工作回路与各箱加热回路的连接与断开;所述电池管理系统通过脉冲宽度调制信号占空比调节,控制加热控制开关的导通与断开时间。

15.所述加热控制开关为绝缘栅双极型晶体管或金属-氧化物半导体场效应晶体管;其中,所述加热控制开关通过pwm信号进行控制。

16.优选的,所述电池管理系统根据各电池箱当前状态,通过调节pwm信号控制其加热控制开关,进而控制电池箱的启动与结束加热。

17.一种独立双回路动力电池系统的分区加热方法,其特征在于,包括以下步骤:s1、所述电池管理系统监测电池系统状态,检查电池单体电压、电池单体温度、电池箱电压、电池箱温度、电池系统电压、电池系统温度是否在安全限制范围内;若满足安全限制,且当前电池系统温度低于设定加热温度阈值t

heat

,则进行下一步;否则禁止启动加热;s2、所述电池管理系统根据当前电池系统状态选择加热模式,包括充电加热模式、快速加热模式、普通加热模式;其中,所述充电加热模式又分为充电快速加热模式和充电普通加热模式:判断当前车辆是否连接充电桩,若连接则选择充电加热模式;若当前电池系统温度低于设定温度阈值t

mode

,则选择充电快速加热模式,否则选择充电普通加热模式;若未连接充电桩,检查各电池箱剩余电量和电池系统剩余电量是否在安全限制范围内;若不在则进行警报,并禁止启动加热;若未连接充电桩、各电池箱剩余电量和电池系统剩余电量在安全限制范围内,且当前电池系统温度低于设定温度阈值t

mode

,则选择快速加热模式;若未连接充电桩、各电池箱剩余电量和电池系统剩余电量在安全限制范围内,且当前电池系统温度高于设定温度阈值t

mode

,则选择普通充电模式;所述充电加热模式优先使用充电桩电量加热;所述快速加热模式对加热时间阈值

要求更严格;所述普通加热模式对电池箱间最大温差阈值要求更严格;s3、在所述充电加热模式下,所述加热正接触器和加热负接触器不闭合,所述工作回路不为加热回路提供能量;充电桩直接连接加热回路的加热总正和加热总负,由充电桩直接提供加热能量;所述电池管理系统控制在满足设定的最长加热时间阈值t

charge

、电池箱间最大温差阈值δt

charge

的条件下,根据当前加热模式设定的参数向各电池箱单独发送pwm信号;s4、在所述快速加热模式下,所述加热正接触器和加热负接触器闭合,所述工作回路为加热回路提供能量;所述电池管理系统控制在满足设定的最长加热时间阈值t

fast

、电池箱间最大温差阈值δt

fast

的条件下,根据当前加热模式设定的参数向各电池箱单独发送pwm信号;s5、在所述普通加热模式下,所述加热正接触器和加热负接触器闭合,所述工作回路为加热回路提供能量;所述电池管理系统控制在满足设定的最长加热时间阈值t

normal

、电池箱间最大温差阈值δt

normal

的条件下,根据当前加热模式设定的参数向各电池箱单独发送pwm信号;s6、在所述加热过程中,当所述电池管理系统监测到电池单体电压、电池单体温度、电池箱电压、电池箱温度、电池系统电压、电池系统温度、加热电流超出安全限制时,进行警报,并控制加热控制开关及加热正接触器和加热负接触器停止加热;s7、在所述加热过程中,当所述电池管理系统监测到所有电池箱温度均高于设定加热停止温度阈值t

end

时,所述电池管理系统控制加热控制开关及加热正接触器和加热负接触器停止加热。

18.优选的,在步骤s1中,具体步骤包括:s11、根据所用动力电池厂家说明,确定电池单体电压的安全限制范围v

cell,low

至v

cell,up

;s12、根据所述电池单体电压安全限制,确定电池箱电压的安全限制范围v

pack,low

至v

pack,up

;s13、根据整车电压需求和电池箱、电池单体电压安全限制,确定电池系统电压的安全限制范围v

sys,low

至v

sys,up

;s14、所述电池单体温度安全限制范围为低于t

cell,up

;s15、所述电池箱温度安全限制范围为低于t

pack,up

;s16、所述电池系统温度安全限制范围为低于t

sys,up

;s17、确定当前电池系统温度低于设定加热温度阈值t

heat

;s18、若电池系统状态均满足以上安全限制范围,则允许进行下一步,否则禁止启动加热。

19.优选的,在步骤s2中,具体步骤包括:s21、检测当前车辆是否连接充电桩,若连接则选择充电加热模式;s22、若未连接充电桩,确定各电池箱剩余电量的安全范围q

pack,low

至q

pack,up

;s23、确定电池系统剩余电量的安全范围q

sys,low

至q

sys,up

;s24、若均满足以上安全限制范围,则允许加热,否则进行警报,并禁止启动加热;s25、若未连接充电桩、各电池箱剩余电量和电池系统剩余电量在安全限制范围

内,且当前电池系统温度低于设定温度阈值t

mode

,则选择快速加热模式;s26、若未连接充电桩、各电池箱剩余电量和电池系统剩余电量在安全限制范围内,且当前电池系统温度高于设定温度阈值t

mode

,则选择普通充电模式。

20.优选的,在步骤s3中,具体步骤包括:s31、所述加热正接触器和加热负接触器不闭合,工作回路不为加热回路提供能量;s32、充电桩直接连接加热回路的加热总正和加热总负,由充电桩直接为加热回路提供加热能量;s33、设定加热停止温度阈值为t

end

,设定模式切换温度阈值t

mode

;s34、若当前电池系统温度低于设定温度阈值t

mode

,则进入充电快速加热模式;若当前电池系统温度高于设定温度阈值t

mode

,则进入充电普通加热模式;s35、在充电快速加热模式下,设定电池系统最长加热时间阈值为t

charge,fast

、电池箱间最大温差阈值为δt

charge,fast

;首先搜索出初始温度最低的电池箱,其温度为t

0,min

;基于优化算法或预置的map,确定该电池箱控制加热pwm信号的占空比为η = f1(t

0,min

, t

end

, t

charge,fast

),η由该电池箱的初始温度、加热结束温度、加热时间阈值决定;之后,对于其余任意初始温度为t0的电池箱,通过调整占空比、延迟启动加热来保证同时满足t

charge,fast

和δt

charge,fast

阈值;基于优化算法或预置的map,确定该电池箱控制加热pwm信号的占空比η和开始加热时间t0为(η, t0) = f2(t

0,min

ꢀ–ꢀ

t0, t

end

, t

charge,fast

,δt

charge,fast

),由该电池箱的初始温度与t

0,min

差值、加热结束温度、加热时间阈值、电池箱间最大温差阈值决定;s36、在充电普通加热模式下,设定电池系统最长加热时间阈值为t

charge,normal

、电池箱间最大温差阈值为δt

charge,normal

;首先搜索出初始温度最低的电池箱,其温度为t

0,min

;基于优化算法或预置的map,确定该电池箱控制加热pwm信号的占空比为η = f1(t

0,min

, t

end

, t

charge,normal

),η由该电池箱的初始温度、加热结束温度、加热时间阈值决定;之后,对于其余任意初始温度为t0的电池箱,通过调整占空比、延迟启动加热来保证同时满足t

charge,normal

和δt

charge,normal

阈值;基于优化算法或预置的map,确定该电池箱控制加热pwm信号的占空比η和开始加热时间t0为(η, t0) = f2(t

0,min

ꢀ–ꢀ

t0, t

end

, t

charge,normal

, δt

charge,normal

),由该电池箱的初始温度与t

0,min

差值、加热结束温度、加热时间阈值、电池箱间最大温差阈值决定。

21.优选的,在步骤s4中,具体步骤包括:s41、所述加热正接触器和加热负接触器闭合,所述工作回路为加热回路提供能;s42、设定加热停止温度阈值为t

end

,设定模式切换温度阈值t

mode

,设定电池系统最长加热时间阈值为t

fast

、电池箱间最大温差阈值为δt

fast

;s43、首先搜索出初始温度最低的电池箱,其温度为t

0,min

;基于优化算法或预置的map,确定该电池箱控制加热pwm信号的占空比为η = f3(t

0,min

, t

end

, t

fast

, q

pack

),η由该电池箱的初始温度、加热结束温度、加热时间阈值、剩余电量决定;之后,对于其余任意初始温度为t0的电池箱,通过调整占空比、延迟启动加热来保

证同时满足t

fast

和δt

fast

阈值;基于优化算法或预置的map,确定该电池箱控制加热pwm信号的占空比η和开始加热时间t0为(η, t0) = f4(t

0,min

ꢀ–ꢀ

t0, t

end

, t

fast

, q

pack

, δt

fast

),由该电池箱的初始温度与t

0,min

差值、加热结束温度、加热时间阈值、剩余电量、电池箱间最大温差阈值决定。

22.优选的,在步骤s5中,具体步骤包括:s51、所述加热正接触器和加热负接触器闭合,所述工作回路为加热回路提供能量;s52、设定加热停止温度阈值为t

end

,设定模式切换温度阈值t

mode

,设定电池系统最长加热时间阈值为t

normal

、电池箱间最大温差阈值为δt

normal

;s53、首先搜索出初始温度最低的电池箱,其温度为t

0,min

;基于优化算法或预置的map,确定该电池箱控制加热pwm信号的占空比为η = f3(t

0,min

, t

end

, t

normal

, q

pack

),η由该电池箱的初始温度、加热结束温度、加热时间阈值、剩余电量决定;之后,对于其余任意初始温度为t0的电池箱,通过调整占空比、延迟启动加热来保证同时满足t

normal

和δt

normal

阈值;基于优化算法或预置的map,确定该电池箱控制加热pwm信号的占空比η和开始加热时间t0为t0为(η, t0) = f4(t

0,min

ꢀ–ꢀ

t0, t

end

, t

normal

, q

pack

, δt

normal

),由该电池箱的初始温度与t

0,min

差值、加热结束温度、加热时间阈值、剩余电量、电池箱间最大温差阈值决定。

23.本发明所述的独立双回路动力电池系统及分区加热方法,具有以下有益效果:1、独立双回路结构可组合任意数量电池单体及电池箱,可满足各种车型的电池要求,适用于任意车型;2、独立双回路结构中加热回路对现有电池系统的结构、重量等影响极小,且结构简单,便于实现;3、工作回路中每节电池单体均有对应的加热片,加热过程中考虑不同位置电池箱温度差异,电池加热均匀性好;4、独立双回路中工作回路与加热回路相互独立,加热回路不会对工作回路正常充放电产生任何影响,可靠性高;低温低电量场景可实现电池充电前先利用充电桩加热后再充电,不影响动力电池系统寿命和安全性。

附图说明

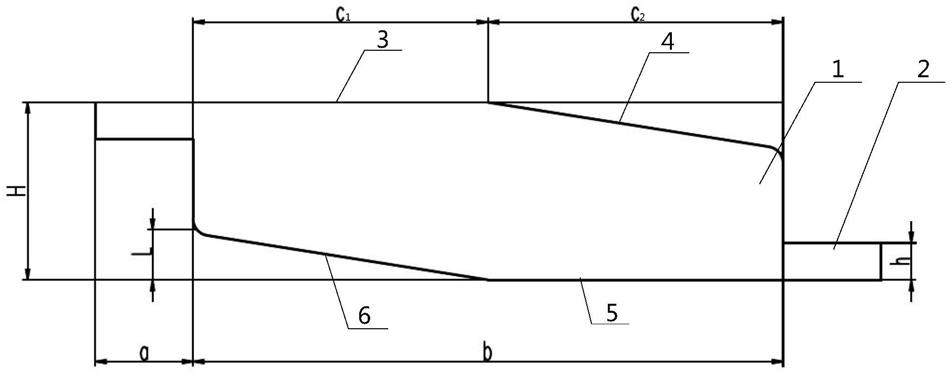

24.图1是本发明所述的不同箱间加热回路串联的独立双回路动力电池系统原理图;图2是本发明所述的不同箱间加热回路并联的独立双回路动力电池系统原理图;图3是本发明所述的独立双回路动力电池系统的分区加热方法的示意图;图4是本发明所述的分区加热方法的加热模式切换流程图。

25.图中各标号说明如下:1、工作回路;2、电池单体;3、电池箱;4、加热回路;5、加热片;6、加热控制开关;7、电池管理系统;8、加热正接触器;9、加热负接触器。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施条例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.参照图1-4所示,下面结合具体的实施例进行说明。

28.实施例1请参阅图2,电池单体选用三元材料软包锂离子电池,加热片5选用铜片,加热片5紧贴在对应电池单体2的最大面积的外侧表面。工作回路1中,每电池箱单体2采用先并后串连接,各电池箱之间采用串联连接;加热回路4中,每电池箱内加热片5采用串联连接,各电池箱之间采用并联连接。环境温度为-20℃,动力电池系统中温度最低的电池箱初始温度为-20℃,温度最高的电池箱3初始温度为-10℃。电池单体2电压安全限制范围为3.0v至4.2v;电池箱3、电池系统电压安全范围由成组方式决定;电池单体2温度安全限制范围为低于50℃;电池箱3温度安全限制范围为低于50℃;电池系统温度安全限制范围为低于50℃。

29.电池管理系统检测7到电池单体2及系统状态均满足以上安全限制范围,车辆连接充电桩,选择充电加热模式,加热正接触器8和加热负接触器9不闭合,充电桩直接为加热回路提供能量。设定加热停止温度为15℃,模式切换温度阈值为0℃。检测到电池系统温度为-16℃,进入充电快速加热模式。

30.设定电池系统最长加热时间阈值为5min,电池箱3间最大温差阈值为5℃。搜索出温度最低的电池箱3初始温度为-20℃,基于优化算法或预置的map,确定该电池箱控制加热pwm信号的占空比为90%。之后,基于优化算法或预置的map,针对性给出各电池箱控制加热pwm信号占空比。

31.当电池管理系统7监测到所有电池箱3温度均高于15℃时,电池管理系统7控制加热控制开关6及加热正接触器8和加热负接触器9停止加热。

32.实施例2请参阅图1,电池单体2选用三元材料软包锂离子电池,加热片5选用高纯镍片,加热片5置于对应电池单体2内部。工作回路1中,每电池箱单体2采用先并后串连接,各电池箱之间采用串联连接;加热回路4中,每电池箱内加热片5采用串联连接,各电池箱之间采用串联连接。环境温度为0℃,动力电池系统中温度最低的电池箱3初始温度为1℃,温度最高的电池箱3初始温度为5℃。电池单体2电压安全限制范围为3.0v至4.2v;电池箱3、电池系统电压安全范围由成组方式决定;电池单体2温度安全限制范围为低于50℃;电池箱3温度安全限制范围为低于50℃;电池系统温度安全限制范围为低于50℃。

33.电池管理系统7检测到电池单体2及系统状态均满足以上安全限制范围,车辆未连接充电桩,确定各电池箱剩余电量均满足安全范围15%至100%,电池系统剩余电量为50%,满足安全范围15%至100%。设定加热停止温度为15℃,模式切换温度阈值为0℃。检测到电池系统温度为2℃,进入普通加热模式。

34.设定电池系统最长加热时间阈值为5min,电池箱3间最大温差阈值为3℃。搜索出温度最低的电池箱初始温度为1℃,基于优化算法或预置的map,确定该电池箱控制加热pwm信号的占空比为70%。之后,基于优化算法或预置的map,针对性给出各电池箱控制加热pwm信号占空比。

35.当电池管理系统7监测到所有电池箱3温度均高于15℃时,电池管理系统7控制加

热控制6开关及加热正接触器8和加热负接触器9停止加热。

36.实施例3请参阅图2,电池单体2选用三元材料软包锂离子电池,加热片5选用不锈钢片,加热片5紧贴在对应电池单体2的最大面积的外侧表面。工作回路1中,每电池箱单体2采用先并后串连接,各电池箱之间采用串联连接;加热回路4中,每电池箱内加热片5采用串联连接,各电池箱之间采用并联连接。环境温度为-20℃,动力电池系统中温度最低的电池箱3初始温度为-18℃,温度最高的电池箱3初始温度为-15℃。电池单体2电压安全限制范围为3.0v至4.2v;电池箱3、电池系统电压安全范围由成组方式决定;电池单体2温度安全限制范围为低于50℃;电池箱3温度安全限制范围为低于50℃;电池系统温度安全限制范围为低于50℃。

37.电池管理系统7检测到电池单体2及系统状态均满足以上安全限制范围,车辆未连接充电桩,确定各电池箱剩余电量均满足安全范围15%至100%,电池系统剩余电量为90%,满足安全范围15%至100%。设定加热停止温度为15℃,模式切换温度阈值为0℃。检测到电池系统温度为-17℃,进入快速加热模式。

38.设定电池系统最长加热时间阈值为6min,电池箱3间最大温差阈值为8℃。搜索出温度最低的电池箱3初始温度为-18℃,基于优化算法或预置的map,确定该电池箱控制加热pwm信号的占空比为95%。之后,基于优化算法或预置的map,针对性给出各电池箱控制加热pwm信号占空比。

39.当电池管理系统7监测到所有电池箱温度均高于15℃时,电池管理系统7控制加热控制6开关及加热正接触器8和加热负接触器9停止加热。

40.尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。