1.本发明涉及石膏板生产技术领域,具体涉及一种石膏板辅料的防断料装置及方法。

背景技术:

2.石膏板生产过程中,石膏板辅料由于粉质细腻容易蓬料堆积,在辅料输送过程中由于流动性较差容易导致断料,从而影响石膏板生产质量。

3.现有技术中,石膏板辅料传输设备中多是通过搅拌的方式,帮助顺畅下料,防止断料。由于石膏板产线生产的特点,辅料在线输送输送量多是不均匀的,料仓内一次辅料太多时,虽然设置了搅拌轴实时搅拌,但仍容易出现积压堆积、粘接等问题,造成断料,而且不易察觉,造成后续送料不稳定,进而影响板材质量。

4.因此,急需一种检测断料并能在发现断料后及时疏通料仓内辅料,防止持续断料的装置,来改善石膏板辅料流动性不好影响输送和板材质量的问题。

技术实现要素:

5.本发明的目的在于提供一种石膏板辅料的防断料装置及方法,以解决现有技术中石膏板辅料流动性不好容易造成断料的技术问题。

6.为解决上述技术问题,本发明具体提供下述技术方案:

7.一种石膏板辅料的防断料装置,包括:

8.断料检测开关,安装在用于输送辅料的料仓上,所述断料检测开关用于实时监测所述料仓的下料状态,并在所述料仓处于断料状态时向所述控制装置发送断料反馈信号;

9.风鼓滤布均化结构,设置在所述料仓内,用于向所述料仓内鼓气;

10.松料器,设置在所述料仓内,用于翻搅所述料仓内的辅料;

11.控制装置,所述断料检测开关、所述风鼓滤布均化结构及所述松料器的驱动电机分别与所述控制装置电性连接;

12.所述控制装置接收所述断料反馈信号,并输送控制指令至所述松料器的驱动电机,所述驱动电机驱动所述松料器开启工作以对所述料仓内辅料进行搅拌,所述控制装置同时输送调控指令至所述风鼓滤布均化结构,所述风鼓滤布均化结构开启并向所述风鼓滤布均化结构内鼓气以疏松所述料仓的辅料。

13.作为本发明的一种优选方案,在所述料仓底部设置有皮带秤,所述皮带秤用于称量并输送从所述料仓下落的辅料,所述断料检测开关的检测端头正对所述皮带秤上表面;所述断料检测开关检测到所述皮带秤的输料表面,则表明所述料仓处于断料状态,所述断料检测开关输送所述断料反馈信号至所述控制装置。

14.作为本发明的一种优选方案,所述风鼓滤布均化结构包括鼓气通道和风鼓滤布,所述鼓气通道设置在料仓出料口侧部,并与所述料仓的出料管口连通,所述鼓气通道用于向所述料仓内通入气体以疏松所述料仓内辅料,所述风鼓滤布包覆在所述鼓气通道上以防

止所述料仓内辅料进入所述鼓气通道。

15.作为本发明的一种优选方案,所述鼓气通道倾斜设置在所述料仓内,且所述鼓气通道位于所述料仓内部的端部所在高度高于所述鼓气通道的进风口所在高度,且所述鼓气通道与水平线间的倾斜角度不大于三十度。

16.作为本发明的一种优选方案,所述鼓气通道设置有两个,两个所述鼓气通道分别设置在所述料仓出料口两侧,两组所述鼓气通道的顶部端部高度低于所述松料器,所述鼓气通道鼓气配合所述松料器的翻搅动作以提高所述料仓内辅料流动性。

17.作为本发明的一种优选方案,所述松料器包括转动主轴和错落安装在所述转动主轴上的多个搅拌叶片,所述转动主轴横向贯穿安装在所述料仓内部,且所述转动主轴设置在所述料仓下料口的顶部,所述松料器的驱动电机设置在所述料仓外部并与所述转动主轴连接,所述驱动电机驱动所述转动主轴旋转,从而带动所述搅拌叶片翻搅所述料仓内的辅料。

18.作为本发明的一种优选方案,所述控制装置包括定时模块,所述定时模块用于统计所述控制装置调控所述风鼓滤布均化结构及所述松料器启动并工作的持续时间;

19.所述控制装置接收所述断料反馈信号后输送控制指令至所述松料器的驱动电机,所述松料器开启并搅拌所述料仓内辅料,所述控制装置同时调控所述风鼓滤布均化结构开启以向所述料仓内鼓风,且同时调控所述定时模块计时,且在所述定时时间与设定的持续时间相同时,所述控制装置分别发送给停机指令至所述风鼓滤布均化结构及所述松料器的驱动电机以停止动作,并同时调控所述定时模块复位。

20.一种石膏板辅料的防断料装置的防断料方法,包括以下步骤:

21.步骤100:实时监测料仓下料情况,且将电流信号反馈至控制装置;

22.步骤200:所述控制装置在电流增大时,调控松料器开启并搅拌料仓内辅料,同时调控风鼓结构开启并向料仓内鼓气;

23.步骤300:达到延时时间时,所述控制系统调控松料器及所述风鼓结构运行停止。

24.作为本发明的一种优选方案,在所述控制装置内设置有正常电流参照值,所述控制装置接收所述电流信号并将根据所述电流信号与所述正常电流参照值之间的对比结果判定所述料仓的工作状态,且所述控制装置在电流反馈信号远大于所述正常电流参照值时判定所述料仓处于断料状态,所述控制装置在电流反馈信号远小于所述正常电流参照值时判定设备故障状态。

25.作为本发明的一种优选方案,在达到所述定时模块计时时间且所述控制装置接收的所述电流信号仍未恢复所述正常电流参考值时,所述控制装置判定辅料输送设备处于故障状态。

26.本发明与现有技术相比较具有如下有益效果:

27.本发明通过在料仓上安装断料检测开关以监测料仓下料状态,在料仓内设置松料器和风鼓滤布均化结构,控制装置根据断料检测开关的反馈信号控制松料器对料仓内辅料进行搅拌,并控制风鼓滤布均化结构,向料仓内鼓气疏松均化辅料,能够在断料时及时提高辅料流动性,及时下料,防止持续断料。

附图说明

28.为了更清楚地说明本发明的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引伸获得其它的实施附图。

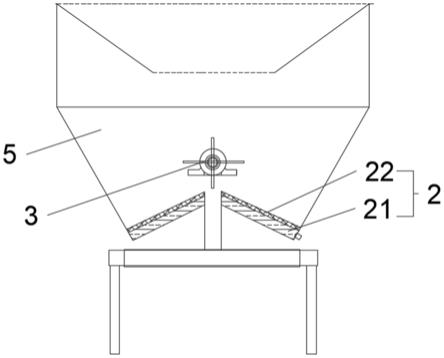

29.图1为本发明实施例提供的风鼓滤布均化结构在料仓内的结构示意图;

30.图2为本发明实施例提供的松料器在料仓内的结构示意图;

31.图3为本发明实施例提供的控制装置调节防断料的流程示意图;

32.图4为本发明实施例提供的防断料方法的流程框图;

33.图中的标号分别表示如下:

34.1-断料检测开关;2-风鼓滤布均化结构;3-松料器;4-控制装置;5-料仓;

35.6-皮带秤;

36.21-鼓气通道;22-风鼓滤布;31-转动主轴;32-搅拌叶片;33-驱动电机。

具体实施方式

37.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.本发明主要适用于石膏板辅料输送阶段,石膏板辅料由于粉质细腻,容易蓬料堆积,导致辅料流动性较差,容易断料,影响石膏板生产质量。本发明主要通过设置断料检测开关监测料仓下料状态,在料仓内设置松料器和风鼓滤布均化结构,以便在断料时,及时鼓风和搅拌辅料,提高辅料流动性,及时下料。

39.如图1及图2所示,本发明提供了一种石膏板辅料的防断料装置,包括控制装置4及安装在用于输送辅料的料仓上的断料检测开关1、风鼓滤布均化结构2及松料器3,断料检测开关1用于实时监测料仓的下料状态,并在料仓处于断料状态时向控制装置4发送断料反馈信号;风鼓滤布均化结构2设置在料仓内,用于向料仓内鼓气;松料器3设置在料仓内,用于翻搅料仓内的辅料;断料检测开关1、风鼓滤布均化结构2及松料器3的驱动电机分别与控制装置4电性连接。

40.如图3中所示,控制装置4根据断料检测开关1的反馈信号调控风鼓滤布均化结构2和松料器3动作以防止断料的调节过程概述为:控制装置4接收断料反馈信号,并输送控制指令至松料器3的驱动电机,驱动电机驱动松料器3开启工作以对料仓内辅料进行搅拌,控制装置4同时输送调控指令至风鼓滤布均化结构2,风鼓滤布均化结构2开启并向风鼓滤布均化结构2内鼓气以疏松料仓的辅料,通过风鼓滤布均化结构2鼓入气体,使料仓内辅料蓬松,并配合松料器3不断翻搅料仓内辅料,提高辅料流动性,避免因堆积导致辅料蓬料、断料。

41.由于辅料输送时,特别是粉料输送,粉料间可能存在缝隙,若是直接将断料检测开关1正对料仓出料口,料仓正常下料,表明断料检测开关1检测到辅料(检测光线被遮挡),料仓断料时,断料检测开关1则检测不到辅料(检测光线不能经辅料反射),而采用此种方式

时,由于粉料间可能存在缝隙,即使料仓正常下料,断料检测开关1的监测信号也可能会时有时无,会出现检测不准的情况。因此本实施例在料仓底部设置供断料检测开关1检测用的板件结构,以便更好区分料仓是否断料,并且通过皮带秤能够精确保证下料量。

42.具体地,在料仓底部设置有皮带秤,皮带秤用于称量并输送从料仓下落的辅料,断料检测开关1的检测端头正对皮带秤上表面;断料检测开关1检测到皮带秤的输料表面,则表明料仓处于断料状态,断料检测开关1输送断料反馈信号至控制装置4。

43.其中,具体实现机制为:断料检测开关1检测光线经皮带秤上的辅料光学处理(反射或漫反射)后得到的电流值与断料检测开关1检测光线经皮带秤传输带表面光学处理(反射或漫反射)后得到的电流值有明显不同。

44.因此,在控制装置4内设置有在料仓正常下料时断料检测开关1对应监测的正常电流值(范围),控制装置4将收到的来自断料检测开关1的电流信号与设置的正常电流值(范围)进行对比:断料检测开关1检测到皮带秤表面有辅料时,输送小电流反馈信号,控制装置4判定料仓处于正常输送状态;断料检测开关1检测到皮带秤表面时,输送大电流反馈信号,也即断料反馈信号,控制装置4判定料仓处于断料状态。

45.向料仓内鼓气时,需要考虑通气管路的设置位置及方向,以避免辅料进入通气管道造成堵塞等问题,故本发明实施例中,风鼓滤布均化结构2包括鼓气通道21和风鼓滤布22,鼓气通道21设置在料仓出料口侧部,并与料仓的出料管口连通,鼓气通道21用于向料仓内通入气体以疏松料仓内辅料,风鼓滤布22包覆在鼓气通道21上,以将料仓内辅料与鼓气通道21隔开以防止料仓内辅料进入鼓气通道21。

46.详细地,鼓气通道21倾斜设置在料仓内,且鼓气通道21位于料仓内部的端部所在高度高于鼓气通道21的进风口所在高度,鼓气通道21倾斜设置,且是在出料口侧部从下向上斜向鼓气,尽可能地疏松辅料,避免压实层状堆积。假如鼓气通道21向料仓内鼓气方向是从上向下,在向下气流作用下辅料反而可能会“堆叠”压实,更不利于下料。鼓气通道21与水平线间的倾斜角度不大于三十度,设置较小的倾斜角,是为了尽可能减小辅料进入鼓气通道21的几率。

47.进一步地,鼓气通道21设置有两个,两个鼓气通道21分别设置在料仓出料口两侧,两组鼓气通道21的顶部端部高度低于松料器3,鼓气通道21鼓气动作配合松料器3的翻搅动作,对辅料进行疏松,以提高辅料流动性。

48.具体地,松料器3包括转动主轴31和错落安装在转动主轴31上的多个搅拌叶片32,转动主轴31横向贯穿安装在料仓内部,且转动主轴31设置在料仓下料口的顶部,松料器3的驱动电机设置在料仓外部并与转动主轴31连接,驱动电机驱动转动主轴31旋转,从而带动搅拌叶片32翻搅料仓内的辅料,以提高料仓内辅料的流动性。

49.控制装置包括定时模块,定时模块用于统计控制装置调控风鼓滤布均化结构2及松料器3启动并工作的持续时间;控制装置接收断料反馈信号后输送控制指令至松料器3的驱动电机,松料器3开启并搅拌料仓内辅料,控制装置4同时调控风鼓滤布均化结构2开启以向料仓内鼓风,且同时调控定时模块计时,且在定时时间与设定的持续时间相同时,控制装置4分别发送给停机指令至风鼓滤布均化结构2及松料器3的驱动电机以停止动作,并同时调控定时模块复位。

50.基于本发明提供的以上实施方式,如图4中框图所示,本发明进一步提供了一种石

膏板辅料的防断料装置的防断料方法,包括以下步骤:

51.步骤100:实时监测料仓下料情况,且将电流信号反馈至控制装置;

52.步骤200:控制装置在电流增大时,调控松料器开启并搅拌料仓内辅料,同时调控风鼓结构开启并向料仓内鼓气;

53.步骤300:达到延时时间时,控制系统调控松料器及风鼓结构运行停止。

54.控制装置优先选用plc控制系统,具体实施时,在控制装置内设置有正常电流参照值,控制装置接收电流信号并将根据电流信号与正常电流参照值之间的对比结果判定料仓的工作状态,且控制装置在电流反馈信号远大于正常电流参照值时判定料仓处于断料状态,控制装置在电流反馈信号远小于正常电流参照值时判定设备故障状态。并且,在达到定时模块计时时间且控制装置接收的电流信号仍未恢复正常电流参考值时,控制装置判定辅料输送设备处于故障状态。

55.以上实施例仅为本技术的示例性实施例,不用于限制本技术,本技术的保护范围由权利要求书限定。本领域技术人员可以在本技术的实质和保护范围内,对本技术做出各种修改或等同替换,这种修改或等同替换也应视为落在本技术的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。