1.本发明涉及医药领域,具体涉及一种一次性使用多层共挤袋的超净生产工艺。

背景技术:

2.一次性使用多层共挤袋是生物医药、一次性使用耗材领域经常使用到的一种医药包装耗材,作为直接接触药品的包装耗材,在药品生产暂存、灌装过程中有着极为重要的地位。异物率是生物医药下游产品产生报废的主要原因之一,若不严加控制将对使用人的健康产生不可逆转的损害。ybb00342002-2015要求按照包装材料不溶性微粒测定法(ybb00272004

‑‑

2015) 测定,每1 ml中含5μm及5μm以上的微粒数不得过100粒,每1ml中含10μm及10μm以上的微粒数不得过20粒;每1ml中含25μm及25μm以上的微粒数不得过2粒。

3.一次性使用多层共挤袋需要在洁净区域生产,主要概括为制袋和管路组装两个生产步骤。根据产品的具体类型不同,涉及到的物料种类主要有灌装针类物料、管路类物料、接头类物料。灌装针类物料的主要特征为含有一段约5-25cm的管路结构,管路结构之外是用于适配机器的附加结构,有可能还含有pp等材质的保护套;管路类物料主要为0.8cm-12.7cm内径的一定长度的管路,管路的材质可以为硅胶、pe、pvc、pet;接头类物料含有的类别最多,如接头、堵头、快速接头、卡盘口等,此类物料的特征为含有弯角、倒角、沟槽、孔道等较为复杂的结构。物料种类繁多,对终产品质量的控制也提出了更高的要求。

4.常规的生产工艺包括裁膜、袋口焊接、合膜、封边焊接、完整性检测、管路组装、袋体装配、灯检包装等。目前各种生产方式虽然对于生产环境及生产过程有一定的控制,例如使用c级生产车间、穿着无尘服、使用双层包装、使用无尘布擦拭物料等。但是这些环境控制方法基本上难以达到a级环境的标准,导致市场上各种产品的异物率以及不溶性微粒的数量一直居高不下。

5.全程保持a级环境标准固然可以提高一次使用多层共挤袋的整体洁净度,然而a级环境标准的维持成本极高,将大大增加一次性使用多层共挤袋生产成本。但是即便在a级环境中,因为生产过程中依然有少量微粒产生,依然难以有效保证产品的洁净度。如何有效控制一次性使用多层共挤袋的洁净度,已经成为制约一次性使用多层共挤袋质量的关键。

技术实现要素:

6.本发明的目的在于克服现有技术的至少一个不足,提供一种一次性使用多层共挤袋的超净生产工艺,以有效控制异物率和不溶性微粒的数量。

7.本发明所采取的技术方案是:一次性使用多层共挤袋的超净生产工艺,包括如下步骤:物料清洗:根据物料的特性,使用不同的清洗工艺,具体包括:灌装针类物料的清洗工艺为:使用纯化水对灌装针管路内表面冲洗至少20s,再进行至少30s的表面冲洗,接着进行超声清洗,更换纯化水,进行至少30s的表面冲洗,之后进行二次超声清洗,之后进行至少30s的表面冲洗,使用纯化水进行至少30s的内外表面冲洗;

管路类物料的清洗工艺为:使用纯化水对管路内径进行时长至少为10min的清洗,同时使用0.05mpa以上压力的纯化水对管路进行表面喷淋,使用纯化水进行至少30s的内外表面冲洗;接头类物料的清洗工艺为:使用纯化水对所有物料进行表面冲洗至少30s,使用纯化水对物料进行超声清洗10min,使用0.10mpa以上压力的纯化水进行至少30s的表面冲洗,再次使用纯化水对物料进行超声清洗,再次使用0.10mpa以上压力的纯化水进行至少30s的表面冲洗,使用纯化水进行至少30s的内外表面冲洗;膜材类物料:表面清洁;物料干燥:物料清洗完成后,对物料进行干燥,其中:接头类、灌装针类物料在a级洁净度环境下干燥;管路类物料在a级洁净度环境下使用洁净压缩空气进行干燥;管路组装:将管路与连接件进行连接及固定,所述连接和固定操作的环境相互隔离。

8.在一些实例中,物料清洗与物料干燥之间的间隔不超过180 min。

9.在一些实例中,物料清洗与物料干燥之间的间隔不超过90 min。

10.在一些实例中,所述接头类物料的清洗中,第一次超声清洗时,使用的纯化水的量与物料表面积的比大于3 ml/cm2。

11.在一些实例中,所述接头类物料的清洗中,第一次超声清洗时,使用的纯化水的量与物料表面积的比为3 ml/cm

2 ~6 ml/cm2。

12.在一些实例中,第二次超声清洗时,使用的纯化水的量与物料表面积的比大于2 ml/cm2。

13.在一些实例中,第二次超声清洗时,使用的纯化水的量与物料表面积的比为2 ml/cm

2 ~3 ml/cm2。

14.在一些实例中,第一次超声清洗的时间为10~20 min。

15.在一些实例中,第二次超声清洗的时间为10~20 min。

16.在一些实例中,管路类物料使用≥0.35mpa压力以上的洁净压缩空气进行干燥。

17.在一些实例中,管路类物料在干燥至目视无水分后继续吹洗至少3 min。

18.在一些实例中,使用与所述多层共挤袋相同的膜材对操作人员的手部及臂部进行防护。

19.在一些实例中,清洗灌装针类物料、接头类物料的纯化水的压力不低于0.10 mpa。

20.在一些实例中,清洗管路类物料的纯化水的压力不低于0.05 mpa。

21.在一些实例中,物料清洗后,在符合a级环境的洁净烘箱中,55-60℃干燥至少20min。

22.在一些实例中,物料清洗后的生产过程处于a级环境之下;膜材类物料在裁膜后的生产过程处于a级环境之下。

23.在一些实例中,超声清洗的功率不低于500 w。

24.在一些实例中,超声清洗的功率为500~700 w。

25.本发明的有益效果是:实验数据显示,本发明一些实例超净生产工艺生产得到的一次性使用无菌灌装袋的可见异物数量相对于一般生产工艺生产的一次性使用无菌灌装袋的可见异物数量降低

70%以上,能够将不溶性微粒数量降低50%以上,大大提高了产品的质量。

26.本发明一些实例的超净生产工艺,最大程度上避免了不溶性微粒及微细可见异物的污染。同时还能够在toc、电导率等方面增加一次性使用多层共挤袋及其配件的洁净度。能够将因耗材的洁净度不足而引起的医药产品报废及可能的健康风险降到最低。

具体实施方式

27.本发明的各级环境标准,为现行gmp标准下的环境标准。

28.发明人研究发现,为了实现一次性使用多层共挤袋的超净生产,关键在于以下几点:局部a级环境:在c级洁净环境中建立覆盖产品生产过程中需要控制的所有环节的a级环境,在产品质量与环境建设成本中获得一个平衡点。

29.难以通过环境控制的过程,使用特有工艺。如原料的洁净度不满足a级环境的生产要求,采用特有工艺:纯化水清洗 注射用水冲洗的清洗组合、超声清洗 纯化水清洗 压缩空气吹洗相结合的清洗方式,将原材料的洁净程度提高到符合a级环境的使用要求。

30.人员污染控制:在生产过程中,人员操作也是污染的重要来源之一,而人员操作产生的污染又大部分是因为操作人员手及手臂部分从外部引入。针对上述情况,创造性的提出使用膜材(生产中多余原材料)制作人员操作防护装置,利用膜材外膜光滑、内膜具有黏附作用的特性来来控制人员从c级环境中引入的污染以及降低操作过程中所产生的的污染。

31.避免交叉污染:单向流、分布式的生产方式,从生产方式上避免交叉污染。

32.基于长期研究的结果,发明人开发了一种一次性使用多层共挤袋的超净生产工艺,包括如下步骤:物料清洗:根据物料的特性,使用不同的清洗工艺,具体包括:灌装针类物料的清洗工艺为:使用纯化水对灌装针管路内表面冲洗至少20s,再进行至少30s的表面冲洗,接着进行超声清洗,更换纯化水,进行至少30s的表面冲洗,之后进行二次超声清洗,之后进行至少30s的表面冲洗,使用纯化水进行至少30s的内外表面冲洗;管路类物料的清洗工艺为:使用纯化水对管路内径进行时长至少为10min的清洗,同时使用0.05mpa以上压力的纯化水对管路进行表面喷淋,使用纯化水进行至少30s的内外表面冲洗;接头类物料的清洗工艺为:使用纯化水对所有物料进行表面冲洗至少30s,使用纯化水对物料进行超声清洗10min,使用0.10mpa以上压力的纯化水进行至少30s的表面冲洗,再次使用纯化水对物料进行超声清洗,再次使用0.10mpa以上压力的纯化水进行至少30s的表面冲洗,使用纯化水进行至少30s的内外表面冲洗;膜材类物料:表面清洁;物料干燥:物料清洗完成后,对物料进行干燥,其中:接头类、灌装针类物料在a级洁净度环境下干燥;管路类物料在a级洁净度环境下使用洁净压缩空气进行干燥;管路组装:将管路与连接件进行连接及固定,所述连接和固定操作的环境相互隔离。

33.纯化水包括但不限于蒸馏水、双蒸水、注射级用水。压缩空气的压力,指管路关闭

时测得的压力。

34.在一些实例中,物料清洗与物料干燥之间的间隔不超过180 min。

35.在一些实例中,物料清洗与物料干燥之间的间隔不超过90 min。

36.通过缩短清洗和干燥之间的间隔,可以减少物料暴露于潮湿环境下的时间,降低其被微生物污染的风险。

37.在一些实例中,所述接头类物料的清洗中,第一次超声清洗时,使用的纯化水的量与物料表面积的比大于3 ml/cm2。

38.在一些实例中,所述接头类物料的清洗中,第一次超声清洗时,使用的纯化水的量与物料表面积的比为3 ml/cm

2 ~6 ml/cm2。

39.在一些实例中,第二次超声清洗时,使用的纯化水的量与物料表面积的比大于2 ml/cm2。

40.在一些实例中,第二次超声清洗时,使用的纯化水的量与物料表面积的比为2 ml/cm

2 ~3 ml/cm2。

41.这种情况下,既能保证超声清洗的效果,又可以减少纯化水的用量。

42.在一些实例中,第一次超声清洗的时间为10~20 min。

43.在一些实例中,第二次超声清洗的时间为10~20 min。

44.在一些实例中,管路类物料使用≥0.35mpa压力以上的洁净压缩空气进行干燥。

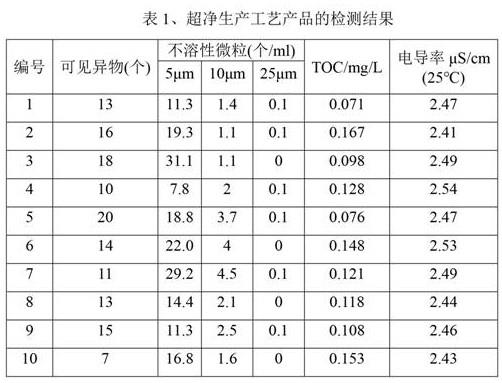

45.在一些实例中,管路类物料在干燥至目视无水分后继续吹洗至少3 min。

46.在一些实例中,使用与所述多层共挤袋相同的膜材对操作人员的手部及臂部进行防护。

47.在一些实例中,清洗灌装针类物料、接头类物料的纯化水的压力不低于0.10 mpa。

48.在一些实例中,清洗管路类物料的纯化水的压力不低于0.05 mpa。

49.在一些实例中,物料清洗后,在符合a级环境的洁净烘箱中,55-60℃干燥至少20min。这样可以进一步减少微生物的滋生的可能。

50.在一些实例中,物料清洗后的生产过程处于a级环境之下;膜材类物料在裁膜后的生产过程处于a级环境之下。

51.在一些实例中,超声清洗的功率不低于500 w。

52.在一些实例中,超声清洗的功率为500~700 w。

53.实施例1以sb010-2r为例来说明超净生产工艺对于产品可见异物、不溶性微粒、toc、电导率方面的全方位提升。具体sb010-2r超净生产工艺为:s1) 所有超净设备开机自净30min,具体包括超净工作台、ffu、层流转移车、洁净烘箱。在连续自动裁膜机上进行裁膜(此时薄膜处于预合膜状态),将裁膜剩余的边角料裁切为合适大小后进行试模焊接并制作人员防护袖套,确认设备正常后进行生产;s2) 超净制袋生产具体操作包括裁膜后灯检,装袋口(袋口经过清洗及干燥)、袋口焊接、合膜、封边焊接、完整性检测,完整性检测结束后使用洁净层流转移车将袋体转移至超净组装车间。超净制袋生产过程为递进式生产;s3) 超净清洗车间同步进行所有物料的清洗工作。具体操作包括在c级环境中将所有的管路裁切为所需要的长度,将接头、堵头、袋口、快速接头、卡盘口清点完毕后,分别

放置于不锈钢网篮之中。放入a级环境中,使用纯化水表面冲洗30s,在管路状态不变的情况下保证压力≥0.10mpa(开关状态一定的情况下,保证管路内部压力≥0.10mpa)。清洗结束后将不锈钢网篮转移至压缩空气吹洗超净工作台中,进行物料的表面吹洗及干燥(压缩空气压力≥0.35mpa),再转移至洁净烘箱中55-60℃循环烘干30min;s4) 干燥结束后使用洁净层流转移车将物料转移至超净制袋车间以及超净组装车间;s5) 将所有管路、接头等配件参照图纸进行组装,管路组装完成后与袋体进行装配。装配完成后进行检查,检查无误后进行双层真空包装,之后在c级环境中进行第3次真空包装,共3层真空包装。

54.对比例1:作为对照,sb010-2r一般生产工艺具体为:s1) 在符合gmp要求的c级洁净车间中,按照gmp要求进行生产操作。在c级环境中,将膜卷放置于裁膜机膜架上,使用裁膜机进行裁膜。将裁好的薄膜内膜朝上曲面折叠,放置于灯检桌上进行灯检,将袋口焊接面与薄膜内面组合,放置于袋口焊接机模具上,按照对应工艺进行焊接;s2) 操作人员参考产品图纸将半成品薄膜内膜对齐并相合,将合膜完毕的半成品转移至封边焊接机处,按照对应工艺进行封边焊接,将焊接完毕的半成品平铺放置于转运车上,按照袋口的大小使用对应配件对袋体进行密封,按照袋体的大小选择对应的压力进行完整性检测,测试合格后,将袋体抽气并放置于转运车上。

55.s3) 操作人员按照产品图纸将管路裁切为合适长度,将裁切完成的管路与其他配件(如接头、灌装针、卡盘口、堵头等)进行组装、固定,管路组装完成后,按照产品图纸将组装完成的管路与袋体进行组装、固定,产品组装完成后进行包装并在灯检台上进行灯检,灯检合格后,进行双层真空包装。

56.对使用不同生产工艺所生产的同一产品进行检测,确定其可见异物、不溶性微粒、toc及电导率,结果如表1和表2所示。

57.由以上步骤可见,本发明的超净生产工艺所生产产品能够将可见异物数量降低70%左右,不溶性微粒数量降低50%左右,同时在toc、电导率方面也有一些提升。

58.实施例2:以le177579su灌装针为例来说明超净清洗工艺使灌装针类物料可见异物、不溶性微粒、toc、电导率的全方位提升。具体清洗工艺为:s1) 以40根灌装针为一次清洗批次,将灌装针均分分散的放置于不锈钢清洗网篮

中,转移至a级环境中进行至少30s的整体表面冲洗,再进行至少20s的灌装针内腔冲洗,冲洗时需保证阀门开关打开的情况下,管路内部压力≥0.10mpa;s2) 将不锈钢网篮放置于超声波清洗机中,加入8l纯化水,以600w超声功率进行15min超声清洗;s3) 将不锈钢网篮从超声波清洗机中取出,使用纯化水冲洗至少30s,更换超声波清洗机中纯化水,将不锈钢网篮放置于超声波清洗机中,以600w功率进行15min超声清洗;s4) 将不锈钢网篮从超声波清洗机中取出,使用纯化水冲洗至少30s,转移至超净工作台中,使用管路压力≥0.35mpa的洁净压缩空气进行至少5min的吹洗,使用洁净烘箱进行30min的55-60℃的循环干燥。

59.对清洗前、后的灌装针每10个一组进行检测,确定其可见异物、不溶性微粒、toc及电导率,结果如表3和表4所示。

60.表3、灌装针清洗前的检测结果

由以上结果可知,本发明的超净清洗工艺能够大幅度降低灌装针类物料的可见异物、不溶性微粒数量,同时也使灌装针类物料在toc、电导率方面有所提升。

61.以上是对本发明所作的进一步详细说明,不可视为对本发明的具体实施的局限。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的简单推演或替换,都在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。