1.本公开涉及具有空腔的印刷布线板以及印刷布线板的制造方法。

背景技术:

2.近年来,随着基板和布线进行高集成化以及高密度化,有时在多层基板设置空腔,并在此安装电子部件。在空腔安装电子部件的情况下,有望提高在空腔底部形成的布线图案的剥离强度。

3.在现有的印刷布线板中,如以下所示那样形成空腔。例如,通过利用钻头或者激光的锪孔加工在印刷布线板形成空腔的情况下,印刷布线板预先在内部设置有剥离层。接下来,钻头或者激光从印刷布线板的表面加工到剥离层。以剥离层为边界去除剥离层的上部构造体来形成空腔。之后,去除剥离层。

4.除此以外,例如以与剥离层相似的目的,印刷布线板预先在内部设置虚设图案。接下来,存在激光从印刷布线板的表面照射到虚设图案,去除上部构造体并形成空腔的技术。该情况下,虚设图案通过蚀刻去除。

5.在先技术文献

6.专利文献

7.专利文献1:日本特开2016-122728号公报

技术实现要素:

[0008]-发明要解决的课题-[0009]

在上述的现有技术中,存在以下的这种情况。

[0010]

在印刷布线板的内部设置剥离层的技术中,由于使用作为辅助材料的剥离层,因此存在构件成本以及剥离层的形成成本增加的情况。此外,在该技术的情况下,还存在剥离层的上层与周边的层的层结构的调整较困难,进而绝缘层或者布线弯曲、周围的板厚变厚的情况。此外,在设置虚设图案的现有技术中,最终虚设图案通过蚀刻去除。因此,无法形成连接于焊盘的布线,容纳于空腔的电子部件难以与底部的电路布线连接。

[0011]

此外,尽管还存在不使用虚设图案或者剥离层而通过钻孔加工使底部平坦化的技术,但是切削加工时的深度调整中需要精细的精度,有时出现过度切削或切削不足。

[0012]

本公开的空腔内的电子部件能够在空腔底部进行与空腔外的电路的连接。进而,提供一种在空腔底部所形成的布线图案的剥离强度高的印刷布线板以及印刷布线板的制造方法。

[0013]-解决课题的手段-[0014]

本公开的印刷布线板具有:在绝缘树脂制的基板的下层层叠有绝缘树脂层和导体层而得到的多层基板的一部分区域,在所述基板侧开口将所述基板贯通并将所述绝缘树脂层的面作为底面的空腔,所述导体层被埋入所述绝缘树脂层以使得具有与所述绝缘树脂层的面同等高度的面并且该面形成所述底面的一部分。

[0015]

本公开的印刷布线板的制造方法具有:在具有第1面以及第2面的绝缘树脂制的基板的所述第2面设置的晶种层的一部分区域之上实施图案镀覆,形成导体层的工序;在所述基板的所述第1面形成第1绝缘树脂层,在所述基板的所述第2面形成第2绝缘树脂层以使得将所述导体层埋入的工序;从所述第1绝缘树脂层侧向所述晶种层的一部分区域在层叠方向进行钻孔加工,将所述第1绝缘树脂层贯通,将构成所述基板的绝缘树脂去除以使得在所述基板内部的所述晶种层的一部分区域之上残留所述基板的一部分,从而形成空腔的工序;将所述晶种层的一部分区域作为激光的遮挡构件,通过激光加工将残留于所述空腔的所述基板的残留部去除,使所述晶种层的一部分区域在所述空腔的底部露出的工序;和通过快速蚀刻(flash etching)将在所述空腔的底部露出的所述晶种层的一部分区域去除,使所述第2绝缘树脂层的面与被埋入所述第2绝缘树脂层的所述导体层的面露出的工序。

[0016]-发明效果-[0017]

根据本公开,空腔内的电子部件能够在空腔底部进行与空腔外的电路的连接。进而,在空腔底部所形成的布线图案能够提高剥离强度。

附图说明

[0018]

图1是说明一个实施方式的印刷布线板的制造方法的剖视图。

[0019]

图2是说明一个实施方式的印刷布线板的制造方法的剖视图。

[0020]

图3是说明一个实施方式的印刷布线板的制造方法的剖视图。

[0021]

图4是说明一个实施方式的印刷布线板的制造方法的剖视图。

[0022]

图5是说明一个实施方式的印刷布线板的制造方法的剖视图。

[0023]

图6是说明一个实施方式的印刷布线板的制造方法的剖视图。

[0024]

图7是说明一个实施方式的印刷布线板的制造方法的剖视图。

[0025]

图8是说明一个实施方式的印刷布线板的制造方法的剖视图。

[0026]

图9是说明一个实施方式的印刷布线板的制造方法的剖视图。

[0027]

图10是说明一个实施方式的印刷布线板的制造方法的剖视图。

[0028]

图11是说明一个实施方式的印刷布线板的制造方法的剖视图。

[0029]

图12是说明一个实施方式的印刷布线板的制造方法的剖视图。

[0030]

图13是说明一个实施方式的印刷布线板的制造方法的剖视图。

具体实施方式

[0031]

以下,参照附图对本公开所涉及的实施方式进行说明。

[0032]

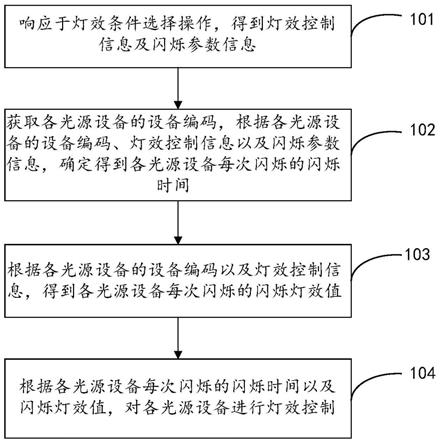

图10是本公开所涉及的一个实施方式的印刷布线板的结构。

[0033]

如图10所示,该实施方式的印刷布线板在多层基板54的一部分区域即空腔形成区域65具有上方开口的空腔20。印刷布线板是如下的多层的基板构造体,即:具有具备绝缘树脂制的基板11(以下为绝缘树脂基板11)的芯基板51,在绝缘树脂基板11的上表面(第1面)层叠第1增层61,在绝缘树脂基板11的下表面(第2面)层叠第2增层62。第1增层61从绝缘树脂基板11侧起依次具有第1绝缘树脂层61a以及第3绝缘树脂层61b。第2增层62从绝缘树脂基板11侧起依次具有第2绝缘树脂层62a以及第4绝缘树脂层62b。多层基板54还在绝缘树脂基板11以及上述各绝缘树脂层的层间或者层上具有导体层16、17、63、64。

[0034]

所述空腔20是贯通第1增层61以及绝缘树脂基板11、并将第2增层62具有的第2绝缘树脂层62a的绝缘树脂的面79作为底面的剖面凹形状的凹部。印刷布线板具备导体层17,该导体层17具有与第2增层62所具有的第2绝缘树脂层62a的面79同等的高度的面,该导体层17被埋入第2绝缘树脂层62a以使得该面形成空腔20的底面的一部分。

[0035]

另外,在图10所示的印刷布线板中,不具有第1增层61的结构也是本公开所涉及的实施方式的印刷布线板的范围。进而,不具有第1增层61以及第2增层62的第4绝缘树脂层62b的结构也是本公开所涉及的实施方式的印刷布线板的范围。

[0036]

此外,在图10所示的印刷布线板中,空腔20也可以构成为取代将第2绝缘树脂层62a的上表面作为底面而将第4绝缘树脂层62b的上表面作为底面。该情况下,实施方式的印刷布线板是如下结构:具备导体层17,该导体层17具有与第4绝缘树脂层62b的上表面同等的高度的面,该导体层17被埋入第4绝缘树脂层62b以使得该面形成空腔20的底面的一部分。

[0037]

印刷布线板在所述空腔20的部位以外的任意的部位具有包含形成上述空腔20的底面的一部分的导体层17的导体层(导体层16、导体层17)。过孔15对导体层(导体层16、导体层17)进行层间连接。多层基板54具有将两端的导体层63、导体层64与导体层17在上下(层叠方向)贯通并进行连接的通孔10。另外,导体层16与导体层17在电方面是相同的,但是将与过孔15一体形成的导体层称为导体层16,将被层叠于后述的晶种层(seed layer)12的导体层称为导体层17。

[0038]

第1增层61在第1绝缘树脂层61a的绝缘树脂基板11侧、第3绝缘树脂层61b的绝缘树脂基板11侧分别具有导体层16。在第1绝缘树脂层61a以及第3绝缘树脂层61b分别设置有过孔15。芯基板51具有将绝缘树脂基板11贯通并与第1绝缘树脂层61a的绝缘树脂基板11侧的导体层16连接的过孔15。在第3绝缘树脂层61b的上表面,形成有与设置在该层的过孔15连接的导体层63。

[0039]

在第2增层62所具有的第2绝缘树脂层62a以及第4绝缘树脂层62b,分别在空腔形成区域65的范围内且空腔20正下方设置有过孔15。空腔20正下方的过孔15与具有形成空腔20底面的一部分的上表面的导体层17连接。空腔20的底面的导体层17例如是以下那样在芯基板51的绝缘树脂基板11的下表面形成的导体层17在空腔形成之后残留的。

[0040]

在印刷布线板的制造过程中,在绝缘树脂基板11的下表面在包含空腔形成区域65的范围,形成晶种层12,进而在晶种层12的下表面形成导体层17,设为芯基板51。在使用芯基板51的多层基板形成空腔20时,成为如下状态,即,通过锪孔加工、蚀刻等而芯基板51的绝缘树脂基板11以及晶种层12被去除,如上述那样仅导体层17残留。

[0041]

在空腔20,形成底面以使得多层基板54的规定的层(图10中为第2绝缘树脂层62a)的一部分的区域的绝缘树脂的面79与例如上述加工中残留的作为连接焊盘的导体层17的上表面以同等的高度(以平坦的状态)露出,形成为大致同一面。另外,之所以记载为“大致”,是因为由于对晶种层12进行蚀刻从而使导体层17露出,因此有时根据蚀刻的状态而产生少许(2μm~3μm)的凹凸(台阶)。另外,详细而言,空腔20例如能够通过后述的方法来形成。

[0042]

导体层17例如其一部分成为在空腔20底面与电子部件的连接焊盘。此外,导体层17也可以为在面方向与连接焊盘连接的电路布线。导体层17被形成于需要多层基板54的内

层的电路连接的层,被连接于通孔10。

[0043]

通孔10是在多层基板54的空腔20的区域外的部分将多层基板54在上下(基板的层叠方向)贯通而设置的。

[0044]

在通孔10的上下,根据需要在后续工序中形成导体层73、导体层74(参照图13)以及阻焊剂71、阻焊剂72(参照图13)。阻焊剂71、阻焊剂72形成于多层基板54的最上层以及/或者最下层的表面。导体层73、导体层74通过阻焊剂71、阻焊剂72从而其周围被绝缘覆膜并作为连接焊盘发挥功能。

[0045]

被容纳于空腔20的电子部件例如是裸芯片(未被封装化的不具有端子的ic(integrated circuit))等,在底部具备与多层基板54的连接用的电极。电子部件底部的电极可以将在空腔底部平坦地露出的导体层17的面作为部件安装连接盘进行连接,也可以经由在导体层17之上实施镀覆而形成的金属镀层80(参照图13)来进行连接。该情况下的金属镀层80是将镀镍、镀金等的镀层层叠而形成的。

[0046]

导体层63、导体层64被形成于该多层基板54(芯基板51及其上下的第1、第2增层61、62)的表面,通过后续的蚀刻而形成为电路布线的一部分(导体层63a)。导体层63、导体层64是铜实心图案,例如是对铜箔(厚度9μm左右)实施镀铜(厚度15μm左右)而形成的。

[0047]

在导体层63、导体层64的延伸目的地(沿着面的方向)连接有过孔15。过孔15将在多层基板54的任意的绝缘树脂层(包含绝缘树脂基板的)的上表面或者下表面设置的导体层(导体层16、导体层17、导体层63、导体层64等)进行层间连接。

[0048]

芯基板51是对在上下的面形成有晶种层12的绝缘树脂基板11(参照图5)进行加工并形成过孔15而得到的。

[0049]

作为形成绝缘树脂基板11的绝缘树脂,例如列举环氧树脂、双马来酰亚胺-三嗪树脂、聚酰亚胺树脂、聚苯醚(ppe)树脂、酚醛树脂、聚四氟乙烯(ptfe)树脂、硅树脂、聚丁二烯树脂、聚酯树脂、三聚氰胺树脂、尿素树脂、聚苯硫醚(pps)树脂、聚苯醚(ppo)树脂等。也可以这些树脂混合两种以上。

[0050]

过孔15通过镀覆处理在过孔下孔14(参照图2)填充金属镀覆。过孔15将在多层基板54(参照图6)的各层(包含内层、外层)设置的导体层(导体层63、导体层64、导体层16、导体层17等)进行层间连接。在图6中,上表面的导体层63通过过孔15而与导体层16连接,此外下表面的导体层64通过过孔15而与导体层16连接。

[0051]

晶种层12例如是1μm以上且10μm以下的厚度的铜,以一部分残留于导体层17的绝缘树脂基板11侧的状态而被配置。作为晶种层12,如果能够进行电连接、且遮挡激光则没有特别限制,但是例如使用薄铜箔或者无电解镀铜等。金属组成致密的薄铜箔更为适合。

[0052]

芯基板51在绝缘树脂基板11的上表面以及下表面通过改良型半加成工艺(m-sap)或者半加成工艺(sap)等的方法来进行电路形成。导体层17(图5的芯基板51下表面的中央部分)成为设置于晶种层12的一部分区域的连接焊盘、电路布线,图5的晶种层12是通过抗蚀剂从快速蚀刻保护并且露出的。

[0053]

以下,图1至图13是印刷布线板的制造方法的一个实施方式。

[0054]

(绝缘层加工工序)

[0055]

如图1所示,绝缘树脂基板11具有第1面、和与该第1面背对的第2面。将绝缘树脂基板11的第1面以及第2面之中的任一个作为下表面,在以下的说明中,绝缘树脂基板11的第2

面被设为下表面。在绝缘树脂基板11的上表面(第1面)以及下表面(第2面)层叠形成晶种层12。或者也可以准备已形成有晶种层12的绝缘树脂基板11。晶种层12例如可以是1μm~10μm左右的厚度,例如是薄铜箔等的导电性金属箔。

[0056]

接下来,如图2所示,形成有晶种层12的绝缘树脂基板11从上表面到下表面通过激光加工形成过孔下孔14。

[0057]

若通过激光加工来形成过孔下孔14,则有时在过孔下孔14的底部残留较薄的树脂膜。该情况下,进行去污处理。去污处理通过强碱使树脂溶胀,接下来使用氧化剂(例如铬酸、高锰酸盐水溶液等)分解去除树脂。

[0058]

此外,树脂膜也可以通过例如基于研磨材料的湿式喷砂处理或者等离子处理来去除。进而,为了镀覆处理,也可以过孔下孔14的内壁面进行粗面化处理。作为粗面化处理,例如可以举出基于氧化剂(例如铬酸、高锰酸盐水溶液等)的湿式工艺、等离子处理或者灰化处理等的干式工艺的等。

[0059]

(图案镀覆处理工序)

[0060]

如图3所示,该工序是对设置于绝缘树脂基板11的上表面、下表面的晶种层12的一部分区域之上以及过孔下孔14实施图案镀覆从而形成导体层16、导体层17以及过孔15的工序。

[0061]

具体而言,在晶种层12的上部通过层压加工贴附干膜13(镀覆抗蚀剂)。之后,进行曝光或显影。干膜13将成为绝缘树脂基板11的上表面的晶种层12上表面的导体层16、过孔15等的电路部、以及绝缘树脂基板11的下表面的晶种层12下表面的导电电路即导体层17的部位去除。

[0062]

接下来,在将干膜13的一部分去除的绝缘树脂基板11,在电路部形成用的过孔下孔14及其周围的晶种层12实施图案镀覆处理。在绝缘树脂基板11,形成绝缘树脂基板11的上表面的晶种层12上表面的导体层16和导体层17、绝缘树脂基板11内部的过孔15以及绝缘树脂基板11的下表面的晶种层12下表面的导体层17。

[0063]

图案镀覆基本为镀铜。但是,在后续工序中去除晶种层12时,有时图案镀覆部分被稍微蚀刻。该情况下,作为针对晶种层12的去除的阻挡,进行图案镀镍 图案镀铜的连续镀覆。镀镍的厚度设为2μm以上。

[0064]

将该镀镍处理称为“阻挡镀覆”。在该阶段的镀覆中,还兼顾部件安装的表面处理用的镀覆的情况下,以镀镍、镀金、镀镍、镀铜的顺序进行连续镀覆。该情况下,对于镀镍的厚度,将第一次设为2μm以上,将第二次设为3μm以上,尽管基于部件的安装方法而不同,但是在引线键合的情况下,镀金设为0.3μm以上。

[0065]

电路宽度的修正可以与通常的m-sap或者半加成法相同,粗修正为设计值 6μm左右并进行曝光即可。

[0066]

(干膜剥离工序)

[0067]

在图案镀覆处理之后,残留的干膜13剥离,从而晶种层12露出。

[0068]

(空腔形成区域的加工工序)

[0069]

如图4所示,在绝缘树脂基板11的下表面的晶种层12以及导体层17,通过层压加工贴附干膜18(感光性抗蚀剂)。之后,进行曝光以及显影。包含空腔形成区域65的范围残留干膜18,除此以外的部位去除干膜18。将露出的晶种层12之中干膜18以外的作为导电电路不

需要的部位通过快速蚀刻去除,最后将干膜18剥离。

[0070]

这样,图5所示的这种芯基板51完成。该芯基板51在绝缘树脂基板11的上表面,形成作为与过孔15连接的电路的一部分的导体层16,在绝缘树脂基板11的下表面形成晶种层12以使得包围空腔形成区域65的范围。晶种层12之中包含空腔形成区域65的范围的部分接受后述的激光加工时的激光(遮挡构件)。此外,在绝缘树脂基板11的下表面的晶种层12的空腔形成区域65的下表面形成作为导电电路的导体层17。在该例子中,以m-sap为例来形成电路,但是即使是将无电解镀铜用于晶种层的sap也能够形成电路。

[0071]

(增层形成工序)

[0072]

如图6所示,该工序是在芯基板51的绝缘树脂基板11的上表面作为增层而形成第1增层61、在芯基板51的绝缘树脂基板11的下表面形成作为增层的第2增层62的工序。

[0073]

即,芯基板51在上层(绝缘树脂基板11的上表面)以及下层(绝缘树脂基板11的下表面)的至少下层进行任意次数的增层,制作多层基板54。也就是说,在该工序中,形成晶种层12被埋入到内部的绝缘树脂基板11与第2增层62之间的多层基板54。

[0074]

在第1增层61、第2增层62的电路形成中,不仅能够使用例如通过蚀刻来去除作为电路不需要的导体的减成法,也能够应用与芯基板51的情况类似的m-sap、sap等。在第1增层61、第2增层62的层叠中利用多级冲压或者树脂层压等的技术。

[0075]

该例中,上层的第1增层61包含2个绝缘树脂层、即第1绝缘树脂层61a、第3绝缘树脂层61b、导体层16、导体层17。在最上层(表层)的第3绝缘树脂层61b的上表面,形成与过孔15连接的导体层63。空腔形成区域65的范围在多层基板54的上表面形成导体层63时预先去除。这是为了容易进行后述的空腔形成工序中的锪孔加工。

[0076]

第2增层62包含2个绝缘树脂层、即第2绝缘树脂层62a、第4绝缘树脂层62b、导体层16、导体层17。在芯基板51的正下方的第2绝缘树脂层62a,在空腔形成区域65的范围内形成过孔15,在上部与芯基板51的导体层17连接,在下部与下层的第4绝缘树脂层62b的过孔15连接。在最下层(表层)的第4绝缘树脂层62b的下表面,形成与过孔15连接的导体层64。在第2绝缘树脂层62a、第4绝缘树脂层62b的左右的下表面形成有导体层17。通孔10贯通该导体层17而形成,与其他层的导体层17、最上层的导体层63以及最下层的导体层64进行层间连接。

[0077]

(空腔形成工序)

[0078]

该工序具有锪孔加工1以及锪孔加工2这两个工序。锪孔加工1从第1增层61的上表面向绝缘树脂基板11的下表面的晶种层12在层叠方向对空腔形成区域65进行钻孔加工。将第1增层61贯通,并去除构成绝缘树脂基板11的绝缘树脂以使得在绝缘树脂基板11内部的晶种层12的一部分区域之上残留绝缘树脂基板11的一部分68,从而形成空腔20。锪孔加工2将晶种层12设为激光的遮挡构件,通过激光加工去除残留于空腔20的绝缘树脂基板11的一部分即残留部68,使晶种层12在空腔20的底部露出。

[0079]

锪孔加工1(钻孔加工)

[0080]

在该工序中,从多层基板54的上方,将空腔形成区域65的第1增层61贯通,进行锪孔加工(并用钻孔加工和激光加工的切削加工也可以)直到芯基板51内的绝缘树脂基板11。在绝缘树脂基板11的下表面的晶种层12上残留绝缘树脂基板11的一部分68,去除大部分的绝缘树脂从而形成空腔20。在锪孔加工1中,例如将绝缘树脂基板11从其上表面切削到板厚

中心以上的深度。所谓板厚中心以上,是指绝缘树脂基板11的板厚的1/2以上且未到达晶种层12的深度。

[0081]

具体而言,如图7所示,锪孔加工1在空腔形成区域65的一端(例如朝向附图为左端),配置在钻头前端具有传感器的钻头66。切削至芯基板51的表面的晶种层12的上表面的位置(到达空腔20的底部的近前的位置),使钻头66从该位置向与层叠面平行方向a移动,从而实施基于钻头66的绝缘树脂基板11的去除。

[0082]

另外,在该例中,在空腔20的底部之上残留绝缘树脂基板11的一部分68,但是在钻孔加工精度较高的情况下,也可以切削至几乎晶种层12的面。

[0083]

将锪孔加工设为不仅后述的激光加工还加入钻孔加工的两阶段的理由在于,作为后述的激光加工的激光的接受导体(遮挡构件),使用晶种层12,去除绝缘树脂基板11的一部分即残留部68。

[0084]

锪孔加工2(激光加工)

[0085]

在该工序中,如图8所示,从空腔20的开口上方在与层叠面垂直方向即箭头b方向照射激光,去除通过图7的钻孔加工在空腔20底部残留的绝缘树脂基板11的残留部68。激光加工中能够应用例如二氧化碳激光(co2激光)或者yag激光等的加工用激光。

[0086]

这样,空腔20的底部将晶种层12设为激光的遮挡构件,通过激光加工去除残留于空腔20的底部的绝缘树脂基板11的残留部68,如图9所示,使晶种层12的一部分区域露出。

[0087]

若通过激光加工对空腔20的底部的绝缘树脂基板11的残留部68进行加工,则有可能在该部分残留较薄的树脂膜(微细树脂废屑)。为了去除这样残留的微细树脂废屑,对通过激光而碳化的部分进行清除。为此,进行高压水洗等的水洗处理或者等离子处理、过锰处理等的去污处理。这些处理可以进行2次、3次。

[0088]

去污处理是通过强碱使树脂溶胀、接下来使用氧化剂(例如铬酸、高锰酸盐水溶液等)将树脂分解去除的处理。此外,可以通过基于研磨材料的湿式喷砂处理或者等离子处理来去除树脂膜。在进行等离子处理时,为了保护表面基材,可以通过干膜掩蔽。

[0089]

此外,在进行去污处理时,为了保护最外层基材以及最外层电路,也可以交换工序,在形成空腔20之后实施最外层的电路形成。该情况下,为了保护空腔20,也可以使用干膜等进行保护。也能够使用电沉积抗蚀剂(ed(electrodeposition)等)。

[0090]

作为激光的接受导体(激光的遮挡构件)的晶种层12的面积可以形成为比空腔20的底面的面积大。该情况下,由于在空腔20的底面的延长线上的空腔20的相邻的2增层62的第2绝缘树脂层62a中晶种层12以进入的形式残留,因此能够将这一部分的晶种层12用作为电路的一部分。

[0091]

相反,若晶种层12进入第2绝缘树脂层62a,从导体层17向空腔外延伸多个电路,则多个电路彼此通过晶种层12而短路。为了避免该情况,若将晶种层12形成为比空腔20的底面略窄,则晶种层12不会进入第2绝缘树脂层62a。另外,根据晶种层12的有无,第2绝缘树脂层62a的面位置出现与晶种层12的厚度相应的差,因此能够容易验证本公开是否适用。

[0092]

于是,在空腔20底部的端部存在没有晶种层12的区域,出现该区域无法通过晶种层12遮挡激光的情况。但是,如果是调整输出以使得能够通过1μm至10μm的薄铜即晶种层12进行遮挡的激光,则即使没有晶种层12,也不会无限地挖掘第2绝缘树脂层62a,多个电路彼此能够不短路地延伸至空腔外。

[0093]

空腔20的底部的晶种层12的铜箔(阻挡层)能够使用无轮廓箔、或者轮廓箔、标准箔等各种的箔。

[0094]

在本实施方式中,是进行了最外层电路的形成之后形成空腔20的这种顺序,但是空腔20在激光处理后进行过锰酸处理等的去污处理的情况下,为了保护表面基材、以及防止电路剥离强度劣化,也可以在最外层电路形成前形成。此外,在通过m-sap等的图案镀覆来形成最外层电路的情况下,通过与后述的晶种层去除工序兼顾,能够削减工序。

[0095]

另外,在空腔20加工时激光照射到的部位成为凹凸形状的情况下,由于空腔20的底部的图案设计也可能存在激光难以照射到的部位,无法通过激光来去除绝缘树脂基板11的残留部68。在激光加工后,残留部68残留的情况下,与可能通过后续工序的快速蚀刻无法完全去除阻挡层。在该例子中,由于激光照射的面在晶种层12的铜箔(阻挡层)中是平坦面,因此激光容易照射,能够干净地去除绝缘树脂基板11的残留部68。因此,在后续工序的快速蚀刻中,能够没有残留地去除作为阻挡层的晶种层12,成品率高。

[0096]

(晶种层去除工序)

[0097]

如图10所示,该工序是如下工序:通过快速蚀刻去除在空腔20的底部露出的晶种层12,使第2增层62的第2绝缘树脂层62a的面79和埋入绝缘树脂的导体层17的面露出。

[0098]

详细后续,在该工序中,通过对空腔形成区域65的底部进行快速蚀刻,去除作为阻挡层的晶种层12(铜箔)。由此,芯基板51的下层的第2绝缘树脂层62a的面79、在与该面79同等的高度(位置)露出表面并埋入第2绝缘树脂层62a的导体层17形成空腔20的底面的一部分。这样在空腔20的底面平坦地露出的导体层17能够作为部件安装连接盘发挥功能,能够将该多层基板54内的电路布线与被容纳于空腔20的电子部件连接。

[0099]

在不想通过快速蚀刻减少最外层的导体厚度的情况下,快速蚀刻在阻焊剂之后实施。或者可以在阻焊剂之后实施基于干膜的掩蔽,任意选择被蚀刻处理的部位。

[0100]

另外,前面对在晶种层以外图案镀覆部分也被稍微蚀刻的情况进行了说明,但是由于蚀刻量为2μm程度左右,快速蚀刻液具有在与层叠面垂直方向均匀地进行蚀刻的性质,因此对导体厚带来不良影响的可能性较低。

[0101]

在作为阻挡镀覆进行镀镍的情况下,进一步对镍进行蚀刻。镍的蚀刻可以使用镍去除剂nh-1860系列(mec株式会社制)等。

[0102]

在引线键合用途中在阻挡镀覆的镀镍之下进行镀金的情况下,由于作为代表性的蚀刻液的氯化铁溶液、氯化铜溶液不溶解金,因此在原理上是可行的。但是,为了向界面的渗透力较强,因此会渗透至镀金和绝缘树脂层的界面,发生将镀金的下方的镀镍、镀铜溶解的侧面蚀刻,因此不合适。

[0103]

(外层电路形成工序)

[0104]

在该工序中,针对如图10那样形成的多层基板54的下部的第2增层62的导体层64进行蚀刻,去除一部分区域,从而如图11所示作为电路而形成导体层64a。此外,通过对基板上部的第1增层61的导体层63进行蚀刻,去除一部分区域从而形成作为电路布线或者布线图案的导体层63a。另外,外层电路的形成可以应用抗蚀剂中使用了向凹部或贯通孔的壁面的追随性优异的电沉积抗蚀剂的减成法。另外,电沉积抗蚀剂是应用了电沉积涂层的性质的抗蚀剂。

[0105]

(阻焊剂工序)

[0106]

在该工序中,针对图11所示的第1增层61、第2增层62包含导体层63a、64a的一部分地进行绝缘覆膜,如图12所示,形成阻焊剂71、阻焊剂72。阻焊剂能够使用干膜类型、液状类型。

[0107]

(电子部件装配部位形成工序)

[0108]

该工序以后在部件安装连接盘需要台阶的情况下进行。

[0109]

在该工序中,如图13所示,在空腔20的底部露出的导体层17之上实施镀覆从而形成金属镀层80,形成从底面具有台阶的部件安装连接盘即连接焊盘。

[0110]

导体层73也可以在多层基板54的上部的第1增层61的导体层63a之上同样地实施镀覆来形成。此时,如果通孔10被树脂或者金属充填,则在没有阻焊剂71的通孔10的上下的部分也被实施镀覆,因此在此也形成导体层73。导体层74也同样。

[0111]

可以根据需要如以下那样追加安装电子部件的工序。在该工序中,在空腔20中容纳电子部件,使在电子部件的底部设置的电极与金属镀层80(连接焊盘)抵接从而将相互的电路连接。另外,在这里不安装电子部件、在其他地方进行安装的情况下,不需要电子部件安装工序以下的工序。

[0112]

这样,根据该实施方式的印刷布线板,具备:空腔20,针对在具有包含第1面(上表面)和与该第1面(上表面)背对的第2面(下表面)的绝缘树脂基板11、在第2面(下表面)所形成的晶种层12、和在其一部分区域进行图案镀覆而形成的导体层17的芯基板51的至少下层(绝缘树脂基板11的下表面)以绝缘树脂进行增层从而形成增层62的多个层的基板(多层基板54),从第1面(上表面)侧对绝缘树脂基板11的一部分区域(空腔形成区域65)进行锪孔加工从而绝缘树脂基板11的第2面(下表面)的晶种层12在底部露出地进行加工而形成;和导体层17,通过快速蚀刻将在该空腔20的底部露出的晶种层12去除从而残留的位于芯基板51之下的增层62的第2绝缘树脂层62a的面79,被埋入为上表面排列为大致同一面,由此,能够在电子部件的底部进行容纳于空腔20内的电子部件与基板侧的电路连接。

[0113]

此外,以下,对制造如下的印刷布线板的情况进行说明,即:在图10所示的印刷布线板中,取代空腔20将第2绝缘树脂层62a的上表面作为底面而构成为将第4绝缘树脂层62b的上表面作为底面。另外,省略与图10所示的印刷布线板的制造方法的重复部分。

[0114]

(绝缘层加工工序~增层形成工序)

[0115]

在该情况下,取代上述中在绝缘树脂基板11的第2面(下表面)设置的晶种层的一部分区域之上实施图案镀覆来形成导体层17的工序,具有如下工序:在第2绝缘树脂层62a上(下表面)设置晶种层12,在晶种层12的一部分区域之上实施图案镀覆来形成导体层17。晶种层12的形成方法以及实施图案镀覆来形成导体层17的方法能够与述同样地实施。

[0116]

对于第1增层61以及第2增层62的形成,除了在第2绝缘树脂层62a上(下表面)形成第4绝缘树脂层62b时将第4绝缘树脂层62b形成为埋入导体层17以外,与上述同样。

[0117]

(空腔形成工序)

[0118]

锪孔加工1从第1增层61的上表面向第2绝缘树脂层62a的下表面的晶种层12在层叠方向对空腔形成区域65进行钻孔加工。将第1增层61以及所述基板贯通,将构成第2绝缘树脂层62a的绝缘树脂去除以使得在第2绝缘树脂层62a内部的晶种层12的一部分区域之上残留第2绝缘树脂层62a的一部分68,来形成空腔20。锪孔加工2将晶种层12设为激光的遮挡构件,通过激光加工将残留于空腔20的第2绝缘树脂层62a的一部分即残留部68去除,使晶

种层12在空腔20的底部露出。钻孔加工以及激光加工能够通过与上述同样的操作来实施。

[0119]

(晶种层去除工序)

[0120]

该工序是通过快速蚀刻将在空腔20的底部露出的晶种层12去除,使第4绝缘树脂层62b的面79与埋入绝缘树脂的导体层17的面露出的工序,能够通过与上述同样的操作来实施。进而,外层电路形成工序~电子部件装配部位形成工序能够与上述同样地实施。

[0121]

这样将与空腔20的底面大致同一面的导体层17形成为连接焊盘(部件安装连接盘),与电子部件的底部的电极连接,从而能够提高空腔20的底部的作为布线图案的部件安装连接盘的剥离强度。

[0122]

上述各实施方式中的印刷布线板的制造顺序的例子是一例,也能够交换各处理工序,此外追加新的处理工序,省略一部分的处理工序,从而对处理工序进行各种改变。

[0123]

对本公开的实施方式进行了说明,但是该实施方式是作为例子示出的,能够以除此以外的各种方式来实施,能够在不脱离发明主旨的范围内,进行结构要素的省略、置换、变更。

[0124]

符号说明

[0125]

10...通孔

[0126]

11...绝缘树脂基板

[0127]

12...晶种层

[0128]

13、18...干膜

[0129]

14...过孔下孔

[0130]

15...过孔

[0131]

16、17、63、64...导体层

[0132]

20...空腔

[0133]

51...芯基板

[0134]

54...多层基板

[0135]

61...第1增层

[0136]

62...第2增层

[0137]

61a、61b、62a、62b...绝缘树脂层

[0138]

66...钻头

[0139]

68...绝缘树脂基板的一部分(残留部)

[0140]

71、72...阻焊剂

[0141]

79...绝缘树脂层的面

[0142]

80...金属镀层。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。