1.本发明涉及半导体制造技术领域,具体地说,是一种基于半导体工艺制程中对非产品片的管控方法,用于过半导体制造过程中非产品片高效精确管控方法和非产品片自动干预管控生产流程,严格的控制非产品片在工艺生产流程中对产品片的干预,以提高良率和生产效率。

背景技术:

2.在半导体芯片生产制造的过程中,从硅晶圆到最终成品的过程是一个极其复杂的过程,其中涉及到氧化,光刻,蚀刻,掺杂,薄膜沉积,金属化等几百道复杂工序。现阶段半导体芯片制造愈加精密化,复杂化,客制化,制造执行系统(manufacture execution system,简称mes)已经成为半导体生产不可或缺的管理工具,其功能可以对半导体生产制造全过程进行管控,能够对生产过程进行优化,确保产品性能可靠,并且满足用户客制化需求。在mes系统中管理的产品类型包含实际需要交付的产品片(production lot)和非产品片(non production wafer,简称npw);非产品片主要功能为保证生产制造产品片的制程稳定,设备参数准确,提升生产效率和良率。现有mes系统中管理的重心多为产品片,对非产品片的管控相对混乱,甚至有些类型的非产品片在系统中没有明确的管控,全靠操作人员手动控制和记录。由于工艺制程中涉及非常多量测站点,每一批产品都进行量测会造成生产效率低,产线压力增加。流程控制不精确,容易造成不必要的报废和返修,给工厂带来额外的晶圆制造成本。

3.因此,为了解决上述问题,本发明通过半导体制造过程中非产品片高效精确管控方法和非产品片自动干预管控生产流程,严格的控制非产品片在工艺生产流程中对产品片的干预,以提高良率和生产效率。

技术实现要素:

4.本发明的目的在于提供一种基于半导体工艺制程中对非产品片的管控方法,通过半导体制造过程中非产品片高效精确管控方法和非产品片自动干预管控生产流程,严格的控制非产品片在工艺生产流程中对产品片的干预,以提高良率和生产效率。

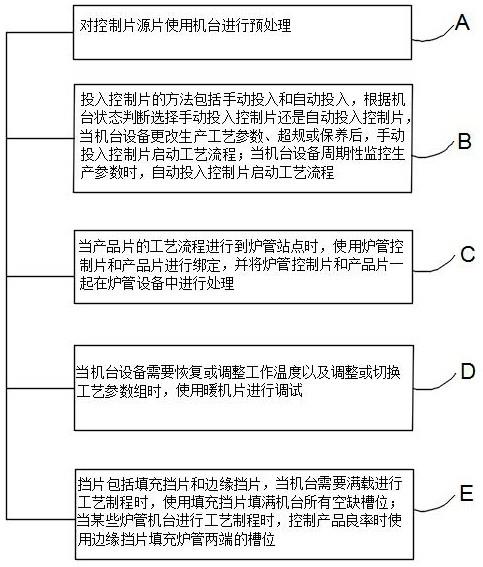

5.本发明通过下述技术方案实现:一种基于半导体工艺制程中对非产品片的管控方法,包括以下步骤:在非产品片类型识别模块投入非产品片并判断投入的非产品片类型,非产品片类型包括控制片源片、控制片、炉管控制片、暖机片和挡片;根据获取到的非产品片类型进行对应的工艺流程处理,对控制片源片进行步骤a操作,对控制片进行步骤b操作,对炉管控制片进行步骤c操作,对暖机片进行步骤d操作,对挡片进行步骤e操作;步骤a.对控制片源片使用机台进行预处理;步骤b.投入控制片的方法包括手动投入和自动投入,根据机台状态判断选择手动

投入控制片还是自动投入控制片,当机台设备更改生产工艺参数、超规或保养后,手动投入控制片启动工艺流程;当机台设备周期性监控生产参数时,自动投入控制片启动工艺流程;步骤c.当产品片的工艺流程进行到炉管站点时,使用炉管控制片和产品片进行绑定,并将炉管控制片和产品片一起在炉管设备中进行处理;步骤d.当机台设备需要恢复或调整工作温度以及调整或切换工艺参数组时,使用暖机片进行调试;步骤e.挡片包括填充挡片和边缘挡片,当机台需要满载进行工艺制程时,使用填充挡片填满机台所有空缺槽位;当某些炉管机台进行工艺制程时,控制产品良率时使用边缘挡片填充炉管两端的槽位。

6.在本技术方案中,通过半导体制造过程中非产品片高效精确管控方法和非产品片自动干预管控生产流程,严格的控制非产品片在工艺生产流程中对产品片的干预,以提高良率和生产效率。

7.为了更好地实现本发明,进一步地,通过非产品片类型识别模块判断投入的非产品片类型的方法包括:在非产品片类型识别模块中通过类型识别模块预先设定每一种非产品片的使用触发条件;当产品片的工艺流程或设备状态触发了所述条件,则派工对应的非产品片。

8.为了更好地实现本发明,进一步地,步骤a包括:机台包括a1机台和a2机台;步骤aa.当a1机台首次使用控制片时,先投入控制片源片lota1,并且将控制片源片lota1走到forues待使用站点,此时拆批建立a1机台的控制片lota1.01;步骤ab.当a1机台需要再次使用控制片时,判断在先投入的控制片源片lota1是否还有剩余待用,如果是,不需要重复投入控制片源片,直接拆批建立控制片lota1.02,如果否,则重新投控制片源片;步骤ac.当a2机台需要使用控制片且a1机台和a2机台的控制片不通用时,则需要重新投入控制片源片lota2,并且将控制片源片lota2走到forues待使用站点,此时拆批建立a2机台的控制片lota2.01。

9.为了更好地实现本发明,进一步地,步骤b中自动投入控制片的处理方法包括:自动投入的控制片按照系统中设定的周期自动投入进机台;获取控制片在机台上做制程之后的量测结果;使用光学方法通过统计过程控制系统对量测结果分析,结合机台控制系统,判断机台当前的状态是否需要调整。

10.为了更好地实现本发明,进一步地,步骤b中手动投入控制片的处理方法包括:当机台设备更改生产工艺参数时,使用控制片测试机台设备参数是否正确,当测试到测试机台设备参数不正确时对机台设备进行调整,直至调整正确后才可以使用该工艺参数生产产品片;当机台设备超规时,调整机台设备的工艺参数,只允许手动投入控制片进机台设备,并对控制片进行相应的量测,直至控制片的量测结果正确后述机台设备才允许释放和继续生产产品片;

当机台设备保养后,在机台设备重新投入生产制造之前,手动投入控制片在机台设备上进行工艺流程,根据量测结果判断该设备是否可以继续投入生产。

11.为了更好地实现本发明,进一步地,步骤b中启动控制片的工艺流程包括:从控制片源片批次中分出所需控制片;对控制片进行预处理和清洗后,在前量测站点测数据;前量测数据无误后,在指定的所需控制片的制程机台设备上进行制程;在后量测站点测数据,针对不同参数选择对应的多个量测机台设备进行量测,通过量测数据反应控制片经过的制程机台设备的结果。

12.为了更好地实现本发明,进一步地,对控制片进行清洗的操作包括:对控制片进行清洗后将清洗次数记为1;在系统中预先规定控制片可循环使用次数,清洗后进行量测,获取量测结果;根据量测结果确定控制片是继续按照配置循环使用还是降级供其他工艺流程使用,或者将控制片降级为挡片使用。

13.为了更好地实现本发明,进一步地,步骤c包括:炉管制程结束后,对每一片的炉管控制片都进行量测,获取量测结果;根据量测结果获取炉管机台对产品批次的制程结果并对产品批次进行处理。

14.为了更好地实现本发明,进一步地,根据量测结果获取炉管机台对产品批次的制程结果并对产品批次进行处理的方法包括:将炉管控制片批次从炉管控制片源片中分批;根据不同的工艺制程配置炉管控制片在炉管中的位置;在对炉管控制片量测结束前,不允许产品批次继续后面的制程;在有量测工艺站点查看量测结果;如果所有量测工艺站点结果都正常,则炉管控制片与产品片自动解绑,并将量测结果自动贴值给产品片,产品片继续进行后面的工艺制程;将炉管控制片标记为已使用,并合并到炉管控制片源片批次中;如果量测结果异常,不允许产品批次继续后面的制程,炉管控制片进入异常处理流程,判断处理结果是否通过,如果是,则产品片批次自动释放,继续后续工艺流程;如果否则需要工程师进行判断,决定产品片后续的返修流程;将炉管控制片标记为已使用,并合并到炉管控制片源片批次中。

15.本发明与现有技术相比,具有以下优点及有益效果:(1)本发明可以精确严格的控制非产品片在工艺生产流程中对产品片的干预,以提高良率和生产效率;(2)本发明中使用的非产品片其中一部分可以来源于废弃的产品片,对非产品片进行废物利用能够节约成本;(3)本发明可以精确反馈设备数据,指导机台设备保养计划以及周期性维护,使设备运行长期稳定。

附图说明

16.本发明结合下面附图和实施例做进一步说明,本发明所有构思创新应视为所公开

内容和本发明保护范围。

17.图1为本发明所提供的一种基于半导体工艺制程中对非产品片的管控方法的流程图。

18.图2为本发明所提供的一种基于半导体工艺制程中对非产品片的管控方法中控制片源片与控制片的流程图。

19.图3为本发明所提供的一种基于半导体工艺制程中对非产品片的管控方法中炉管控制片源片与炉管控制片的流程图。

20.图4为本发明所提供的一种基于半导体工艺制程中对非产品片的管控方法中暖机片的流程图。

21.图5为本发明所提供的一种基于半导体工艺制程中对非产品片的管控方法中挡片的流程图。

具体实施方式

22.为了更清楚地说明本发明实施例的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,应当理解,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例,因此不应被看作是对保护范围的限定。基于本发明中的实施例,本领域普通技术工作人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“设置”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;也可以是直接相连,也可以是通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

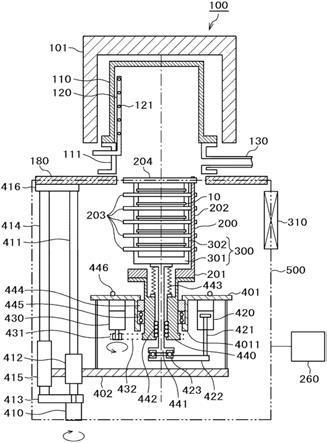

24.实施例1:本实施例的一种基于半导体工艺制程中对非产品片的管控方法,如图1-图5所示,半导体量测工艺主要分为以下三类:膜厚测量、层与层之间的套刻和其他工艺,膜厚测量是光学方法量测或半透明薄膜(thickness或optical critical dimension简称ocd);层与层之间的套刻(overlay,简称ovl)是量测制程之间的相互配合,前后对准是最基础的要求;其他工艺如wafer基体厚度,弯曲翘曲,晶圆形貌分析,电阻率,原子显微镜或超声波测量台阶高度等,且此部分的半导体量测工艺适用于本文中所提出的所有量测。

25.基于半导体工艺制程中非产品片管控方法如下:首先非产品片包含,控制片源片,控制片,炉管控制片,暖机片和挡片;通过有效管理和使用非产品片干预产品片生产制程,来保持产品良率,确认设备的规范和流程正确,以防止出现不必要的报废,造成成本增加。

26.如图2所示,投片类型为专用的控制片或其他工艺制程使用过降等的控制片;不符合出货标准或报废的产品片;控制片源片是控制片在投入实际投入控制片制程之前的集合,其本质也是控制片;创建控制片:从控制片源片中分批出需要的控制片;控制片工艺流程中的量测站点数量根据制程不同,工艺不同可能有多个,量测的维度也有膜厚,长宽等各种维度,根据实际需要进行配置;归还控制片在控制片流程结束后将控制片合并到控制片源片批次中,并且将使用过的控制片标记为已使用,当这个控制片源片批次中所有控制片

都使用过一次之后统一进行清洗循环。

27.实施例2:本实施例在实施例1的基础上做进一步优化,在本实施例中,在在非产品片类型识别模块中通过类型识别模块预先设定每一种非产品片的使用触发条件;当产品片的工艺流程或设备状态触发了所述条件,则派工对应的非产品片,识别非产品片干预产品片生产制程对应的不同场景,判断投入的非产品片类型。

28.本实施例的其他部分与实施例1相同,故不再赘述。

29.实施例3:本实施例在实施例1的基础上做进一步优化,在本实施例中,控制片源片(monitor source lot):在专用的monitor source flow进行预处理,到达待使用(foruse)站点之后用于分批建立monitor lot,控制片源片使用情况:当a1机台首次使用控制片时,需要先投入控制片源片lota1,并且将源片走到forues待使用站点,此时可以进行拆批建立a1机台的控制片lota1.01;当a1机台需要再次使用控制片时,如果之前投入的控制片源片lota1还有剩余待使用的,不需要重复投入控制片源片,直接拆批建立控制片lota1.02,如果不够则重新投控制片源片;在第一条的基础上,此时如果a2机台需要使用控制片,且a1机台和a2机台的控制片不通用,则需要重新投入控制片源片lota2,并且将源片走到forues待使用站点,此时可以进行拆批建立a2机台的控制片lota2.01。

30.本实施例的其他部分与实施例1相同,故不再赘述。

31.实施例4:本实施例在实施例1的基础上做进一步优化,在本实施例中,自动投入的控制片按照系统中设定的周期自动投入进机台,此系统为数据建模系统,可以根据工厂实际生产情况进行相应的数据建模,非产品片的数据模型也在该系统中建立。同时结合非产品片类型识别模块判断投入的非产品片类型。

32.控制片(monitor lot)是指实际参与产品片制程管控的控制片,分为自动投入的控制片和手动投入的控制片。自动投入的控制片按照系统中设定的周期进行自动投入,用来监控机台生产制造参数是否稳定,根据控制片在该机台上做制程之后的量测结果,光学方法经过统计过程控制系统(statistical process control,简称spc)分析,结合机台控制相关系统,综合判断该设备当前的状态是否需要调整。控制片在该机台上做制程之后的量测结果指根据工艺不同,以及控制片对应的设备和制程不同,量测的标准由用户定义。具体标准在系统中可以根据用户实际需求进行相应的建模和修改。此外,本实施例中提及的光学方法并不局限于光学方法,可能根据工艺或设备的不同所有的量测手段和方法都会应用到,最后的量测结果和数据会进入到spc系统进行分析。

33.本实施例的其他部分与实施例1相同,故不再赘述。

34.实施例5:本实施例在实施例1的基础上做进一步优化,在本实施例中,手动投入的控制片主要用于以下情况:新设备搬入或机台更改了生产工艺参数后,使用控制片测试设备参数是否正确,

直至调整正确后才可以使用该工艺参数生产产品片,通过后量测的结果进行判断,如果一次没有调整正确就使用另一批控制片继续做,直至调整正确。

35.机台生产的产品片经过量测,已经出现了超规现象,此时为了不再使更多产品片出现问题,将机台hold住。此时需要调整机台工艺参数,只允许使用控制片过该机台,并对控制片进行相应的量测,直至控制片量测结果正确后机台才允许释放,继续生产产品片,相应的量测量些什么根据用户需求设定,在系统中进行配置,并配置上下限;机台设备保养之后,在重新投入生产制造之前,需要对保养的结果进行检测评估,并且需要验证该设备是否可以正常生产,此时使用控制片在该设备上进行工艺流程,根据量测结果判断该设备是否可以继续投入生产。

36.本实施例的其他部分与实施例1相同,故不再赘述。

37.实施例6:本实施例在实施例1的基础上做进一步优化,在本实施例中,控制片的工艺流程如下:从控制片源片批次中分出需要的控制片;经过预处理,清洗,前量测站点,预处理是根据制程工艺和设备不同,由用户自己定义,在系统流程中只是增加对应的站点;前量测数据无误后,在指定的需要控制片的机台上做制程,前量测是指在控制片投入工艺设备之前的量测,目的是确认这一批控制片可用;系统中所有的量测都有预设的上限和下限,具体数值是由客户建模时定义的;该批次中有一片异常,则该批次被判定为异常。如果量测结果异常会自动触发异常处理流程(ocap),如果ocap处理后依然有问题则这一批控制片不能使用,进行相应的报废处理;后量测,可以针对不同参数去多个量测机台进行量测,所有量测数据均反应该控制片经过的制程机台的结果;后量测指控制片做过工艺设备的制程后的量测,主要确定工艺设备是否可以达到预期结果,与前量测的数据之间进行对比,可以计算出工艺是否满足精度要求。

38.本实施例的其他部分与实施例1相同,故不再赘述。

39.实施例7:本实施例在实施例6的基础上做进一步优化,在本实施例中,清洗后该控制片使用次数记为1次,系统中预先规定控制片可循环使用次数;清洗后量测,根据该量测结果确定该控制片接下来是继续按照配置循环使用,还是降级供其他工艺流程使用或者降级为挡片等。预先规定的次数是在系统建模时根据用户需求定义的。如果量测结果不超过该制程的上下限,则可以循环使用;如果量测结果超过了该工艺制程的上下限,根据工程师判断,其降等为挡片或者其他工艺流程。

40.本实施例的其他部分与实施例6相同,故不再赘述。

41.实施例8:本实施例在实施例1的基础上做进一步优化,在本实施例中,炉管控制片(furnace monitor lot)是根据炉管设备特殊的工艺要求,炉管设备一次可以处理多个批次的产品片,如果每一个批次进行完工艺后都需要量测的话会极大的影响生产效率,也给产线带来不必要的压力。

42.炉管控制片批次从炉管控制片源片批次中分批出来,每一批炉管控制片的数量根据系统中预先配置的不同工艺和进行炉管制程的产品批次数量决定。如图3所示,炉管控制片是一种特殊的控制片,其投片来源可以为专用炉管控制片,报废的产品片,其他设备使用过但是符合该炉管控制片量测标准的控制片;炉管控制片与产品片的前置量测与前置其他制程互相不关联,在炉管制程绑定后到解绑之前的所有量测制程必须一致,才能保证使用炉管控制片量测的结果代表产品片的结果;根据不同工艺,炉管控制片与产品片的量测制程与维度也可能为多个。

43.本实施例的其他部分与实施例1相同,故不再赘述。

44.实施例9:本实施例在实施例8的基础上做进一步优化,当产品片工艺流程进行到炉管站点时,需要与炉管控制片进行绑定,炉管控制片与产品片一起在炉管设备中进行处理。控制片在炉管中的位置根据不同的工艺制程可以进行配置。炉管控制片建模时可以选择该控制片在炉管设备中的位置,例如某炉管设备共有150个槽位,可以定义炉管控制片放在第50,100号槽位。炉管制程结束后,炉管控制片每一片都需要量测,量测结果代表炉管机台对此次进入炉管工艺的所有产品批次的制程结果。在量测结束前,产品批次不允许继续后面的制程;所有量测工艺站点结果都正常,则炉管控制片与产品片自动解绑,量测结果会自动贴值给产品片,已方便进行后续报表的分析与其他数据统计,产品片继续进行后面的工艺制程,炉管控制片标记为已使用,合并到炉管控制片源片批次中;量测结果异常,是指有一片超过上限或低于下限都判定为异常,上下限根据用户实际生产需求,在系统建模时设定。量测结果异常时产品批次hold住,不允许进行操作,炉管控制片进入异常处理流程(out of control action plan,简称ocap),处理结果如果通过,则产品片批次自动释放,继续后续工艺流程;如果ocap返回结果异常,则需要工程师进行判断,决定产品片后续返修流程,炉管控制片标记为已使用,合并到炉管控制片源片批次中; 炉管控制片源片批次中所有的控制片都使用过一次之后,该炉管控制片源片批次不可以继续分批出炉管控制片批次,统一进行清洗,量测,根据结果可以独立管理每一片的状态,进行循环使用或者降级。

45.本实施例的其他部分与实施例8相同,故不再赘述。

46.在另一个实施例中,暖机片(season lot)是指半导体制造工艺中有一些设备需要保证一定的工作温度和机况,以下情况会使用到暖机片:设备待机一段时间,在此期间没有晶圆在该设备中进行过工艺制造,当需要重新进行工艺制造之前,必须使用暖机片使设备回到正常工作温度和机况,才允许产品片进入该设备做制程;对必须使用暖机片使设备回到正常工作温度和机况进行举例,例如某工艺设备的内部理想工作温度为300摄氏度,在280摄氏度至320摄氏度之间都符合要求,为了尽可能的将设备内部工作温度恢复至300摄氏度,需要使用暖机片进行调试。

47.以立式反应炉为例,根据配置的不同可以用于晶圆制造中需要的氧化,扩散,退火和淀积的任何一种工艺。此时如果切换一种配置,该机台的工作温度以及工况都会改变,必须使用暖机片调试到合适的工作温度后才允许产品片进入该设备做制程。

48.晶圆制造工艺流程中有些设备可以同时配置几组工艺参数,当其中某一组工艺参数在某一段时间内没有使用时,必须使用暖机片调试这一组工艺参数,以确保产品片再次使用这套工艺参数进行生产时的良率;对须使用暖机片调试这一组工艺参数进行举例:例

如某设备设定了三组工艺参数,a,b,c分别对应三个不同的制程;假设a,b,c中分别又包含了温度,湿度,酸碱度等参数,所有参数均有理想值和上下限;当一段时间(该时间由用户根据工艺不同,设备不同定义)没有批次使用a组参数进行制程,则当再次有批次需要使用a组参数进行之前需要使用暖机片对a组参数进行调试,确保所有参数不超过上下限,且尽可能接近理想值。

49.当设备连续或累计运行相同的工艺参数组,超过一定数量可能会导致良率下降或其他问题。此时根据不同的工艺和设备配置晶圆数量上限,超过此上限时,可以选择进行使用暖机片调试该设备的工艺参数组。

50.如图4所示,暖机片可以为专用暖机片,也可以是其他使用过降等的控制片、产品片,或者其他设备使用过的暖机片也可以在另一个设备中使用;图4所有类型的暖机片必须符合分批开始前的检测标准才可以投入使用,在该批次所有暖几篇都已经使用过之后,整个批次进行循环使用,且所有奖等动作均可以手动执行。

51.在另一个实施例中,挡片(dummy lot)通常使用一些已经报废的晶圆,根据使用情况可分为以下两种:填充挡片(fill dummy):一些特殊的机台要求必须装满载进行制程,当出现不满的情况则需要使用填充挡片填满;边缘挡片(side dummy):为了控制产品良率,在一些机台进行制程时,会在其腔体两端位置参数不稳定的位置放置边缘挡片,以保证产品片在该设备腔体中参数最稳定的部分做制程。

52.如图5所示,挡片分为专用的挡片、降等的非产品片以及报废或者无法使用的产品片。

53.以上,仅是本发明的较佳实施例,并非对本发明做任何形式上的限制,凡是依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化,均落入本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。