1.本发明属于化妆品领域,特别涉及一种牡丹花蕊油的提取方法。

背景技术:

2.牡丹花蕊富含角鲨烯、儿茶素、黄酮化合物和多糖等多种活性成分,且含有大量矿物质和微量元素。关于牡丹花蕊中生物活性成分的定性定量研究已经有了初步进展。

3.目前植物油脂的提取方法主要有以下几种:(1)压榨法:其工作原理是通过压力使植物细胞破裂,压榨时,油脂就会流出,通过静置或离心就可得到油脂;(2)水酶法:其工作原理是将植物受到机械损伤后,通过添加酶抑制乳化或破乳,使油脂释放到水相中,再通过离心等方法将油相与水相或其他杂质进行分离。(3)溶剂浸提法:是一种利用沸点低、易分离和对油脂具有溶解性的有机溶剂,通过浸泡将油脂提取出来的方法;(4)超临界二氧化碳萃取法:以超临界流体为萃取剂进行活性物质萃取的一种新型分离技术;(5)超声波提取法:一种大于20khz的声波,工作原理是利用超声波具有波动双重性和能量,能够产生空化现象,加速油脂渗透,提高提取率。

4.传统的压榨法制备的油脂不纯,保存期短,油料综合利用率不高;水酶法虽然工艺简单,设备要求低,但是工艺所需时间较长,酶的价格较高,不适合大规模生产;超临界二氧化碳萃取法无毒无害,萃取过程稳定,但设备成本高,不易操作;超声波提取法提取效率高,提取温度低,但超声提取罐体积不能太大,否则会产生超声空白区;溶剂浸提法出油率较高,操作简单,易于规模化生产和自动化,但提取的油脂可能杂质较多,有溶剂残留。

5.因此,亟需提供一种牡丹花蕊油的提取方法,以解决现有技术中提取率低,油脂杂质多和溶剂残留问题。

技术实现要素:

6.针对上述问题,本发明提供一种牡丹花蕊油的提取方法,采用组合提取牡丹花蕊油的方法,通过超声提高油脂提取率,醇类浸提提取油脂,再利用水蒸汽法减少油脂中植物蜡,糖类和蛋白质等杂质。高超声功率可以提高传质速率,加快溶剂与植物原料的接触速度,同时超声也会对植物细胞组织产生一种物理剪切力,使之变性破碎,并释放出内含物,加快后续溶液浸提的提取速率,提高提取率。

7.一种牡丹花蕊油的提取方法,所述提取方法包括以下步骤:

8.干燥牡丹花蕊后进行粉碎过筛;

9.称取一定量粉碎过筛后的牡丹花蕊放入滤纸包,加入一定量的无水乙醇,进行超声处理;

10.将超声处理后的滤纸包及无水乙醇加入索氏提取器中,水浴加热回流提取牡丹花蕊油;

11.收集所述索氏提取器中的乙醇,减压浓缩得到牡丹花蕊粗油;

12.向所述牡丹花蕊粗油中加入一定量蒸馏水,蒸馏精制后进行油水分离,得到澄清

透明的牡丹花蕊油。

13.进一步地,所述超声处理的条件是40khz,50w。

14.进一步地,所述超声处理的时间为20~60分钟。

15.进一步地,所述干燥牡丹花蕊后进行粉碎过筛,牡丹花蕊粉碎至40~80目。

16.进一步地,

17.所述牡丹花蕊的质量和无水乙醇的体积比例为1:4~1:10。

18.进一步地,

19.所述水浴加热回流的温度为50~80℃。

20.进一步地,

21.所述水浴加热回流提取牡丹花蕊油的提取时间为2~6小时。

22.进一步地,

23.所述牡丹花蕊粗油的质量和蒸馏水的体积比例为1:4~1:8。

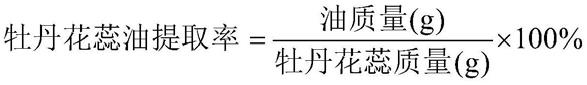

24.进一步地,牡丹花蕊油的提取率采用以下公式计算得到:

[0025][0026]

进一步地,

[0027]

所述牡丹花蕊油的提取率为15.6%~22.1%。

[0028]

本发明提供的一种牡丹花蕊油的提取方法,采用组合提取牡丹花蕊油的提取方法,最大限度的从牡丹花蕊中提取牡丹花蕊油,提高了原料利用率,减少了油脂中植物蜡,糖类和蛋白质等杂质。本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书以及权利要求书中所指出的结构来实现和获得。

具体实施方式

[0029]

为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明中的技术方案进行清楚、完整地说明,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0030]

本发明提供一种牡丹花蕊油的提取方法,提取方法包括以下步骤:

[0031]

干燥牡丹花蕊后进行粉碎过筛,牡丹花蕊要粉碎至40~80目;

[0032]

称取一定量粉碎过筛后的牡丹花蕊放入滤纸包,加入一定量的无水乙醇,进行超声处理;

[0033]

其中,超声处理的条件是40khz,50w,超声时间是20~60分钟;牡丹花蕊的质量和无水乙醇的体积比例为1:4~1:10(g:ml)。

[0034]

将超声处理后的滤纸包及无水乙醇加入索氏提取器中,水浴加热回流提取牡丹花蕊油,其中,水浴加热回流的温度为50~80℃,提取牡丹花蕊油的提取时间为2~6小时;

[0035]

收集索氏提取器中的乙醇,减压浓缩得到牡丹花蕊粗油;

[0036]

向牡丹花蕊粗油中加入一定量蒸馏水,蒸馏精制后进行油水分离,得到澄清透明

的牡丹花蕊油。其中,牡丹花蕊粗油的质量和蒸馏水的体积比例为1:4~1:8。

[0037]

牡丹花蕊油的提取率采用以下公式计算得到,采用本发明提供的方法得到的牡丹花蕊油提取率为15.6%~22.1%。

[0038][0039]

实施例1

[0040]

干燥牡丹花蕊进行粉碎过40目筛;称取50g粉碎过筛后的牡丹花蕊放入滤纸包,加入200ml无水乙醇,在40khz,50w条件下超声处理20分钟;再将上述滤纸包及无水乙醇加入索氏提取器中,水浴加热回流(0.075mpa)提取牡丹花蕊油,其中,水浴加热回流的温度为50℃,提取牡丹花蕊油的提取时间为2小时;收集索氏提取器中的乙醇,减压浓缩得到牡丹花蕊粗油;进而向牡丹花蕊粗油中按料液比1:4(g:ml)加入一定量蒸馏水,蒸馏精制后进行油水分离,得到澄清透明的牡丹花蕊油。

[0041]

通过上述方法,经计算得到牡丹花蕊油的提取率为15.6%。

[0042]

实施例2

[0043]

干燥牡丹花蕊进行粉碎过60目筛;称取50g粉碎过筛后的牡丹花蕊放入滤纸包,加入300ml无水乙醇,在40khz,50w条件下超声处理20分钟;再将上述滤纸包及无水乙醇加入索氏提取器中,水浴加热回流(0.075mpa)提取牡丹花蕊油,其中,水浴加热回流的温度为60℃,提取牡丹花蕊油的提取时间为3小时;收集索氏提取器中的乙醇,减压浓缩得到牡丹花蕊粗油;进而向牡丹花蕊粗油中按料液比1:5(g:ml)加入一定量蒸馏水,蒸馏精制后进行油水分离,得到澄清透明的牡丹花蕊油。

[0044]

通过上述方法,经计算得到牡丹花蕊油的提取率为18.3%。

[0045]

实施例3

[0046]

干燥牡丹花蕊进行粉碎过80目筛;称取50g粉碎过筛后的牡丹花蕊放入滤纸包,加入300ml无水乙醇,在40khz,50w条件下超声处理30分钟;再将上述滤纸包及无水乙醇加入索氏提取器中,水浴加热回流(0.075mpa)提取牡丹花蕊油,其中,水浴加热回流的温度为65℃,提取牡丹花蕊油的提取时间为4小时;收集索氏提取器中的乙醇,减压浓缩得到牡丹花蕊粗油;进而向牡丹花蕊粗油中按料液比1:7(g:ml)加入一定量蒸馏水,蒸馏精制后进行油水分离,得到澄清透明的牡丹花蕊油。

[0047]

通过上述方法,经计算得到牡丹花蕊油的提取率为22.1%。

[0048]

实施例4

[0049]

干燥牡丹花蕊进行粉碎过80目筛;称取50g粉碎过筛后的牡丹花蕊放入滤纸包,加入300ml无水乙醇,在40khz,50w条件下超声处理60分钟;再将上述滤纸包及无水乙醇加入索氏提取器中,水浴加热回流(0.075mpa)提取牡丹花蕊油,其中,水浴加热回流的温度为80℃,提取牡丹花蕊油的提取时间为6小时;收集索氏提取器中的乙醇,减压浓缩得到牡丹花蕊粗油;进而向牡丹花蕊粗油中按料液比1:10(g:ml)加入一定量蒸馏水,蒸馏精制后进行油水分离,得到澄清透明的牡丹花蕊油。

[0050]

通过上述方法,经计算得到牡丹花蕊油的提取率为20.5%。

[0051]

实施例5

[0052]

干燥牡丹花蕊进行粉碎过80目筛;称取50g粉碎过筛后的牡丹花蕊放入滤纸包,加入300ml无水乙醇,将上述滤纸包及无水乙醇加入索氏提取器中,水浴加热回流提取牡丹花蕊油,其中,水浴加热回流(0.075mpa)的温度为65℃,提取牡丹花蕊油的提取时间为4小时;收集索氏提取器中的乙醇,减压浓缩得到牡丹花蕊粗油;进而向牡丹花蕊粗油中按料液比1:7(g:ml)加入一定量蒸馏水,蒸馏精制后进行油水分离,得到澄清透明的牡丹花蕊油。

[0053]

通过上述方法,经计算得到牡丹花蕊油的提取率为13.5%。

[0054]

实施例6

[0055]

为了验证加入蒸馏水蒸馏精制对牡丹花蕊油中总糖、乙醇残留和总蛋白含量的影响。

[0056]

干燥牡丹花蕊进行粉碎过80目筛;称取50g粉碎过筛后的牡丹花蕊放入滤纸包,加入300ml无水乙醇,在40khz,50w条件下超声处理30分钟;再将上述滤纸包及无水乙醇加入索氏提取器中,水浴加热回流(0.075mpa)提取牡丹花蕊油,其中,水浴加热回流的温度为65℃,提取牡丹花蕊油的提取时间为4小时;收集索氏提取器中的乙醇,减压浓缩得到牡丹花蕊油。

[0057]

通过上述方法,经计算得到牡丹花蕊油的提取率为23.8%。

[0058]

由实施例1-5可以得出,在回流萃取前先将牡丹花蕊和溶剂进行超声处理,有助于提高提取率。对比之下,优选条件为花蕊粉碎至80目、花蕊与乙醇质量比1:6、40kw,50hz处理30分钟、65℃加热回流提取4小时。

[0059]

从实施例1-4可知,实施例3是牡丹花蕊油提取的优选条件,因此,选取实施例3与实施例5、实施例6进行比较,来验证组合提取方法对牡丹花蕊油中总糖、乙醇残留和总蛋白含量的影响。总糖含量采用苯酚-硫酸法进行测定,以葡萄糖为标准品制作标准曲线,表1为实施例3、5和6的总糖含量结果。

[0060]

表1各实施例总糖含量测定

[0061]

实施例总糖含量(%)实施例39.48实施例59.02实施例613.50

[0062]

由表1可以得出,实施例3总糖含量比实施例6低,这说明经过水汽蒸馏可以有效降低牡丹花蕊油中的总糖含量;实施例3总糖含量比实施例5略高,这可能是由于超声作用导致。

[0063]

采用液相色谱测定各实施例所得牡丹花蕊油中乙醇残留,表2为实施例3、5和6的乙醇残留量。

[0064]

表2各实施例乙醇含量测定

[0065]

实施例乙醇含量(%)实施例30.88实施例50.85实施例62.41

[0066]

由表2可以得出,实施例3乙醇残留比实施例6低,这说明经过水汽蒸馏可以有效降低牡丹花蕊油中的乙醇残留;实施例3总糖含量比实施例5略高,这可能是由于超声作用导

致。

[0067]

采用双缩脲试剂法测定各实施例所得牡丹花蕊油中总蛋白测定,表3为实施例3、5和6的总蛋白测定结果。

[0068]

表3各实施例总蛋白含量测定

[0069]

实施例总蛋白含量(%)实施例310.18实施例59.67实施例610.04

[0070]

由表3可以得出,实施例3总蛋白含量比实施例5高,和实施例6产别不大,这说明超声处理可以提高牡丹花蕊油中总蛋白含量;但后处理水汽蒸馏对总蛋白含量影响不大。

[0071]

尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。