1.本发明涉及自动机械式变速箱在环测试装置,具体涉及一种集成式自动机械式变速箱的硬件在环测试平台及测试方法。

背景技术:

2.硬件在环测试(hardware in the loop,hil)是指把控制器与被控对象仿真模型连接起来,在实时环境下,对控制器的功能进行的测试。hil测试已经广泛应用于汽车行业。对于自动机械式变速箱(amt)产品来说,hil测试可以模拟amt及整车的动态响应,能够测试amt在不同操作模式、不同功能、单个或多个故障场景、不同路况环境等多种工况下的综合表现。

3.hil没有固定的定义和模式,大部分hil台架仅连接真实控制器,不连接其他真实负载,除控制器外的全部硬件和运行环境都是仿真的;也有一部分hil台架会连接一些真实负载,如传感器、电磁阀等。

4.中国专利cn105717805a公开了一种自动机械式变速箱控制器的开发与测试平台,包括蓄电池、变速箱控制器、自动机械式变速箱、加速踏板、整车仿真器、can数据采集卡和上位机,蓄电池为tcu和vsu供电,amt作为tcu的实控对象,包括选换档电机、选换档执行机构、选换档角位移传感器和变速箱本体,在环硬件为整车仿真器(vsu)、变速箱amt、和待测试tcu,该专利中的hil只接真实的换档控制单元部分执行机构,不包含真实离合器执行机构,不包含实现负载纯仿真的测试方法。

5.中国专利cn103499926a公开了一种amt变速箱离合器仿真台,其蜗轮蜗杆齿轮齿条自锁减速机构通过第一弹性联轴器和第一刚性直线联轴器分别与直流驱动电机和力和位移传感器连接,力和位移传感器通过第二刚性直线联轴器与运动方式转换机构连接,运动方式转换机构和转速扭矩传感器、三级齿轮增速减扭机构及负载直流电机之间通过第二、三、四弹性联轴器顺序连接;直流驱动电机、力和位移传感器、转速扭矩传感器、负载直流电机和变速箱控制单元均与dspace硬件系统电连接并互传信号;直流电源与变速箱控制单元连接并提供工作电源;该专利公开dspace硬件系统作用是实现对amt离合器通用性好、精度高、自适应能力强的仿真台,并不能验证真实负载的执行功能。

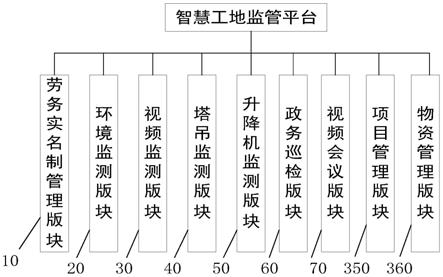

6.综上,传统的hil机柜仅连接真实自动机械式变速箱控制模块(tcu)及部分负载,如电磁阀等,如图1所示。这样仅能验证tcu的控制逻辑,不能验证真实执行机构的功能,并且由于执行机构物理模型精度不高的原因,较难精准模拟变速器换档的动态响应过程及离合器的动态过程。

技术实现要素:

7.本发明的目的在于解决目前自动机械式变速箱在进行在环测试时测试方法单一,或采用全仿真模型进行测试;或仅能连接部分电磁阀负载,而不能实现对自动机械式变速箱中变速器换档的动态过程及离合器的动态过程进行精准模拟的技术问题,提出一种集成

式自动机械式变速箱的硬件在环测试平台及测试方法。

8.本发明提供的技术方案为:

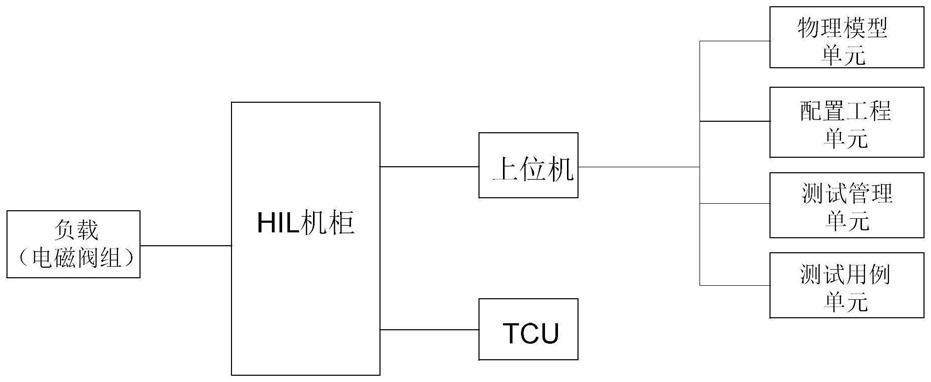

9.一种集成式自动机械式变速箱的硬件在环测试平台,其特殊之处在于:包括hil机柜、tcu、上位机和真实负载;

10.所述上位机与hil机柜端口相接,用于运行软件系统;

11.所述tcu包括多个io接口,所述io接口连接至hil机柜相应管脚,真实负载的端口与对应的hil机柜上所述相应管脚的负载端口连接;

12.所述真实负载包括自动机械式变速箱壳体、设置在自动机械式变速箱壳体内的换档控制单元和设置在离合器中的离合器执行单元;

13.所述换档控制单元包括集成设置在自动机械式变速箱壳体内的选档执行机构、换档执行机构、半档执行机构和范围档执行机构;

14.所述离合器执行单元包括离合器执行机构。

15.进一步地,所述选档执行机构包括选档气缸、选档执行机构电磁阀和设置在选档气缸上的选档位移传感器,选档执行机构电磁阀用于实现选档气缸充气或排气;

16.所述换档执行机构包括换档气缸、换档执行机构电磁阀和设置在换档气缸上的换档位移传感器,换档执行机构电磁阀用于实现换档气缸充气或排气;

17.所述半档执行机构包括半档气缸,半档执行机构电磁阀及设置在半档气缸上的半档位移传感器,半档执行机构电磁阀用于实现半档气缸充气或排气;

18.所述范围档执行机构包括范围档气缸,范围档执行机构电磁阀及设置在范围档气缸上的范围档位移传感器,范围档执行机构电磁阀用于实现范围档气缸充气或排气。

19.进一步地,所述选档气缸包括第一活塞及第一推杆,所述选档位移传感器设置在所述第一活塞或第一推杆上;

20.所述换档气缸包括第二活塞及第二推杆,所述换档位移传感器设置在所述第二活塞或第二推杆上;

21.所述半档气缸包括第三活塞及第三推杆,所述半档位移传感器设置在所述第三活塞或第三推杆上;

22.所述范围档气缸包括第四活塞及第四推杆,所述范围档位移传感器设置在所述第四活塞或第四推杆上。

23.进一步地,所述离合器执行机构包括离合器气缸、设置在离合器气缸上的离合器位移传感器及离合器执行机构电磁阀组,离合器执行机构电磁阀组用于实现离合器气缸充气或排气。

24.进一步地,所述离合器执行机构电磁阀组包括第一离合器执行机构电磁阀组和第二离合器执行机构电磁阀组,其中第一离合器执行机构电磁阀组为大孔径电磁阀,孔径范围2.6mm~4mm,第二离合器执行机构电磁阀组为小孔径电磁阀,孔径范围1.5mm~2.5mm。

25.进一步地,所述真实负载还包括气泵,所述气泵用于向换档控制单元中的各个气缸供气;

26.所述自动机械式变速箱壳体内设置有空气管道,换档控制单元通过空气管道向离合器执行单元的气缸供气。

27.进一步地,所述软件系统包括物理模型单元、配置工程单元、测试管理单元及测试

用例单元;

28.所述物理模型单元用于搭建和存储仿真模型;所述配置工程单元用于将tcu真实的接口通过hil机柜与仿真模型连接;所述测试管理单元用于进行测试时的虚拟操作管理;所述测试用例单元用于存储测试用例以实现自动化测试。

29.进一步地,所述软件系统构建包括以下步骤:

30.s1、整理并分析整车的参数信息,及自动机械式变速箱的相关文件;

31.s2、基于步骤s1中自动机械式变速箱的相关文件,在configurationdesk软件中进行hil机柜相关配置,得到自动机械式变速箱中的tcu的io接口的配置信息;

32.s3、基于步骤s1的整车参数信息和步骤s2的自动机械式变速箱中的tcu的io接口的配置信息,通过所述物理模型单元构建自动机械式变速箱和整车的物理仿真模型;

33.s4、通过所述配置工程单元,将步骤s2的自动机械式变速箱的配置信息和步骤s3的物理仿真模型进行编译并生成sdf文件;

34.s5、将步骤s4生成的sdf文件传输到所述测试管理单元,并基于所述sdf文件在测试管理单元中创建测试工程,测试工程用于进行手动仿真测试,或者基于步骤s4生成的sdf文件,通过测试用例单元编写测试用例用于自动仿真测试。

35.本发明还提供一种集成式自动机械式变速箱的硬件在环测试平台的测试方法,其特殊之处在于:

36.基于上述的集成式自动机械式变速箱的硬件在环测试平台,包括以下一种或多种仿真测试方式:

37.纯仿真测试:设置硬件在环测试平台的物理仿真模型对应switch变量值,使tcu接收到的换档控制单元和离合器执行单元的信号源设置为模型仿真,测试时,测试时,不需要驱动真实换档控制单元和真实离合器执行单元进行动作;通过上位机上的软件系统,在上位机的人机交互界面通过操作物理仿真模型中相应变量对应的驾驶动作对tcu进行测试;

38.半实物仿真测试一:设置硬件在环测试平台的物理仿真模型对应switch变量值,使tcu接收到的换档控制单元信号源设置为真实传感器,同时使tcu接收到的离合器执行单元的信号源设置为模型仿真,测试时,驱动真实换档控制单元进行换挡动作,不需要驱动真实离合器执行单元进行离合器动作;在上位机的人机交互界面通过操作物理仿真模型中相应变量对应的驾驶动作对tcu进行测试;

39.半实物仿真测试二:设置硬件在环测试平台的物理仿真模型对应switch变量值,使tcu接收到的换档控制单元和离合器执行单元的信号源设置为真实传感器,测试时,驱动真实换档控制单元和真实离合器执行单元进行动作;在上位机的人机交互界面通过操作物理仿真模型中相应变量对应的驾驶动作对tcu进行测试。

40.本发明提供的上述三种测试方式,可以根据需要进行切换,无需改动硬件平台及软件系统,仅需设置硬件在环测试平台的物理仿真模型对应switch变量值即可。

41.本发明的有益效果:

42.1、本发明硬件在环测试平台通过将换档控制单元和离合器执行单元设置成真实负载,实现了对tcu在真实执行换档过程时,对选换挡控制功能和离合器控制功能的验证,能精准验证amt换档及离合器控制的动态过程,提高了hil测试的精度及准确性。

43.2、本发明硬件在环测试方法可以实现纯仿真测试、换档控制单元为真实负载的半

实物仿真测试及换档控制单元和离合器执行单元均为真实负载的半实物仿真测试中的一种或多种,解决了传统hil测试方式单一、仿真精度不高、无法验证集成式换档控制单元及离合器执行单元功能、无法精确测试动态换档及离合器控制功能的问题,提高了hil测试的灵活性和实用性。

附图说明

44.图1为现有自动机械式变速箱的硬件在环测试平台示意图;

45.图2为本发明实施例集成式自动机械式变速箱的硬件在环测试平台示意图。

具体实施方式

46.本实施例提供一种集成式自动机械式变速箱的硬件在环测试平台,该平台包括hil机柜、tcu、上位机和真实负载;

47.本实施例amt的tcu集成在换档控制单元(scu)内部,tcu与scu内的传感器、电磁阀等负载的连接均在scu内部完成。在搭建hil平台时,需将tcu从scu中拆分出来,将所有内部连接断开。

48.上位机与hil机柜端口相接,用于运行软件系统;该软件系统包括物理模型单元、配置工程单元、测试管理单元及测试用例单元。

49.物理模型单元用于搭建和存储仿真模型,具体的,仿真模型包括:整车动力学模型、发动机模型、发动机控制器模型、传动系模型、道路环境模型。其中传动系模型包括:变速器机械本体模型、离合器模型、离合器执行机构模型、选换挡执行机构模型、差速器、缓速器、取力器模型;配置工程单元用于将tcu真实的接口通过hil机柜与仿真模型连接;测试管理单元用于进行测试时的虚拟操作管理;测试用例单元用于存储测试用例以实现自动化测试。

50.具体的,软件系统的构建方法包括以下步骤:

51.s1、整理并分析整车的参数信息,及amt的相关文件;

52.amt的相关文件主要包括tcu的需求文档、amt功能设计描述、amt电气原理图、amt操作指南以及其他。

53.s2、基于步骤s1中amt箱的相关文件,在configurationdesk软件中进行hil机柜相关配置,得到amt的配置信息;

54.s3、基于步骤s1的整车参数信息和步骤s2的amt的配置信息,通过物理模型单元构建amt和整车的物理仿真模型;

55.s4、通过所述配置工程单元,将步骤s2的amt的配置信息和步骤s3的物理仿真模型进行编译并生成sdf文件;

56.s5、将步骤s4生成的sdf文件传输到controldesk测试管理软件中,并基于sdf文件在controldesk测试管理软件中创建测试工程,测试工程用于进行手动仿真测试,或者基于步骤s5生成的sdf文件,通过在ecu-test根据需求编写测试用例用于自动仿真测试。

57.tcu包括多个io接口,该多个io接口连接至hil机柜相应的管脚,真实负载的端口与对应的hil机柜上相应管脚的负载端口连接;

58.真实负载包括amt壳体、设置在amt壳体内的换档控制单元、离合器执行单元

(cpca)和气泵。

59.气泵用于向换档控制单元中的各个气缸供气;amt壳体内设置有空气管道,换档控制单元通过空气管道向离合器执行单元的气缸供气。

60.换档控制单元包括集成设置在amt壳体内的选档执行机构、换档执行机构、半档执行机构和范围档执行机构;还包括四个两位两通的气动离合器执行机构电磁阀。

61.选档执行机构包括一个三位选档气缸、两个三位两通选档执行机构电磁阀和设置在选档气缸的第一活塞或第一推杆上的一个选档位移传感器,选档执行机构电磁阀用于实现选档气缸充气或排气;换档执行机构包括一个三位换档气缸、两个三位两通换档执行机构电磁阀和设置在换档气缸的第二活塞或第二推杆上的一个换档位移传感器,换档执行机构电磁阀用于实现换档气缸充气或排气;半档执行机构包括一个两位半档气缸,两个三位两通半档执行机构电磁阀及设置在半档气缸的第三活塞或第三推杆上的一个半档位移传感器,半档执行机构电磁阀用于实现半档气缸充气或排气;范围档执行机构包括一个两位范围档气缸,两个三位两通范围档执行机构电磁阀及设置在范围档气缸的第四活塞或第四推杆上的一个范围档位移传感器,范围档执行机构电磁阀用于实现范围档气缸充气或排气。

62.离合器执行单元包括离合器执行机构,离合器执行机构包括一个离合器气缸、设置在气缸上的一个离合器位移传感器及四个离合器执行机构电磁阀,离合器执行机构电磁阀用于实现离合器气缸充气或排气。离合器执行机构电磁阀包括两个第一离合器执行机构电磁阀和两个第二离合器执行机构电磁阀,其中第一离合器执行机构电磁阀组为大孔径电磁阀,孔径范围2.6mm~4mm,第二离合器执行机构电磁阀组为小孔径电磁阀,孔径范围1.5mm~2.5mm。离合器执行单元需要精密的控制,设置大小两种孔径分别用于控制离合器气缸充气或排气,可以更加精确控制离合器动作。

63.本实施例中,气泵为scu提供气源,其中的选档执行机构、换档执行机构、半档执行机构和范围档执行机构分别包含相应的气动气缸、位移传感器和用于给气缸充气或排气的电磁阀;tcu是由hil机柜提供24v的电力,tcu控制电磁阀的工作状态,用以控制执行机构动作。同时对于每个执行机构,都有位移传感器测量其活塞位置,位移信号发给tcu,用以实现闭环控制。

64.cpca由设置在scu中的四个气动离合器执行机构电磁阀控制,同时scu提供给cpca输送气压的供气端口,amt壳体内设置有空气管道,用于实现scu到cpca的供气;cpca被同心地安装于amt壳体内的输入轴上,cpca的气缸在空气的推动下产生合适的驱动力来克服离合器压盘的弹簧力,打开离合器,又通过排出cpca气压,释放驱动力来接合离合器。

65.基于本实施例提供的集成式amt的硬件在环测试平台,既可以支持全仿真模型的测试,又可以支持真实负载换档控制单元的仿真测试及真实负载换档控制单元和离合器执行单元的仿真测试。在进行仿真测试方式切换时,无需改动硬件平台和软件系统,仅需要更改硬件在环测试平台的物理仿真模型对应switch变量值即可。具体仿真测试方式如下:

66.纯仿真测试:运行controldesk软件,通过hil机柜上的实时仿真接口连接物理仿真模型,设置硬件在环测试平台的物理仿真模型对应switch变量值,使tcu接收到的换档控制单元和离合器执行单元的信号源设置为模型仿真,测试时,不需要驱动真实换档控制单元和真实离合器执行单元进行动作;通过上位机上的软件系统,在上位机的人机交互界面

通过操作物理仿真模型进行虚拟的上电、点火、踩油门、踩刹车等动作对tcu进行功能测试。测试可以采用手动测试和/或自动测试两种方式,纯仿真测试主要验证amt的tcu控制逻辑,结合自动化测试,测试效率高且无噪音。

67.半实物仿真测试一:运行controldesk软件,通过hil机柜上的实时仿真接口连接物理仿真模型,设置硬件在环测试平台的物理仿真模型对应switch变量值,使tcu接收到的换档控制单元信号源设置为真实传感器,同时使tcu接收到的离合器执行单元的信号源设置为模型仿真,测试时,驱动真实换档控制单元进行动作,不需要驱动真实离合器执行单元进行离合器动作;在上位机的人机交互界面通过操作物理仿真模型中相应变量对应的驾驶动作对tcu进行测试。测试可以采用手动测试和/或自动测试两种方式,半实物仿真测试一中除采用真实tcu外,还使用了真实scu中的选档执行机构、换档执行机构、半档执行机构、范围档执行机构,在测试时,需要气泵同时工作给scu供气,选换挡动作真实进行,其余部分如输入轴转速、输出轴转速、离合器位移、传动系统及整车其他部件均为物理模型仿真,测试amt各种控制逻辑及功能,并支持测试amt动态换挡过程,这种方式适用于需要精密验证amt动态换档过程的测试。

68.半实物仿真测试二:设置硬件在环测试平台的物理仿真模型对应switch变量值,使tcu接收到的换档控制单元和离合器执行单元的信号源设置为真实传感器,测试时,驱动真实换档控制单元和真实离合器执行单元进行动作;在上位机的人机交互界面通过操作物理仿真模型中相应变量对应的驾驶动作对tcu进行测试。测试可以采用手动测试和/或自动测试两种方式,半实物仿真测试二中除采用真实tcu外,还使用了真实scu中的选档执行机构、换档执行机构、半档执行机构、范围档执行机构,及真实真实离合器执行机构,在测试时,同时需要气泵进行供气,所有选换挡动作及离合器动作均真实进行,其余硬件均为物理模型仿真,这种方式适用于需要精确验证amt离合器控制策略及动态换档过程的测试。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。