一种使mini led背光分区亮度均匀的结构

技术领域

1.本发明涉及背光模组领域,具体为一种使mini led背光分区亮度均匀的结构。

背景技术:

2.mini led,也即是亚毫米发光二极管,通常mini led芯片的尺寸为100-200微米。因为mini led芯片尺寸小、发光角度大(可大于160

°

),做成的屏幕厚度只有传统led屏幕几十分之一,亮度能比oled(organic light-emitting display,又称有机发光显示技术)高出30%,在保证轻薄、高对比度、高色域的同时,又解决了oled屏幕烧屏和色彩偏差的问题,寿命通常能延长3-5倍。

3.随着人们物质生活水平的提高,人们越来越讲究生活质量。比如在电视领域,人们追求更大尺寸、更高的对比度、更细腻的分区。由于mini led背光技术的发展,当前市场在逐步推出大尺寸的mini背光电视,如55寸、65寸、75寸的电视;相比于传统的液晶屏,大尺寸mini背光液晶屏的性能可以与oled屏相媲美,且性价比更高、高温稳定性更好。又如平板、笔记本电脑屏幕,采用mini led作为背光,其亮度、对比度更高,能实现多分区高清显示,能带给使用者更优越的体验,背光板通常不集成驱动ic(integrated circuit,集成电路),常见的背光板上安装有信号输入端子,端子接收来自驱动ic的电信号;端子与背光板上各分区相连接,并把从驱动ic接收到的信号(电压/电流)传输给各分区的led,从而控制灯板各分区的led芯片的亮暗。

4.背光板的信号输入端子通常在基板的某一端,导致基板上各分区到端子的距离各不相同;各分区与端子之间通过金属线路连接,不同长度的线路具有不同的电阻;当端子输入给各分区的电压相同时,由于线路电阻的分压,各分区的实际工作电压不同,会导致各分区led的亮度存在差异,影响显示效果。特别的,当背光板尺寸越大时(通常mini led背光板尺寸都较大),远离端子的分区与信号输入端子之间的金属连线的电阻越大,线路电阻分压更多,导致各分区的亮度差异更加显著。高端的产品需要带给消费者更好的使用体验,如何减少这种亮度差异是产品生产需要考虑到的关键问题,为此我们提出了一种使mini led背光分区亮度均匀的结构。

技术实现要素:

5.(一)解决的技术问题

6.针对现有技术的不足,本发明提供了一种使mini led背光分区亮度均匀的结构,解决了上述的问题。

7.(二)技术方案

8.为实现上述所述目的,本发明提供如下技术方案:一种使mini led背光分区亮度均匀的结构,包括基板,基板上设置有至少一个分区,分区包括至少四个mini led芯片,mini led芯片安装在基板上,基板的一侧固定安装有信号输入端子,基板的一侧设置有给信号输入端子提供电压/电流的驱动ic。通过额外设计的辅助测试焊盘结合驱动ic算法优

化,可以实现各分区实际工作电压一致。

9.优选的,所述信号输入端子设置在基板对称轴上。

10.优选的,每个所述分区内均有多个并联支路,每一个并联支路有多个串联的mini led芯片,每一个分区有正负接口,分区的负极通过金属线路一与信号输入端子的负极连接,分区的正极通过金属线路二与信号输入端子正极相连。

11.优选的,所述分区的正负接口各设置至少两个辅助测试焊盘且设置在基板正面,辅助测试焊盘包括:焊盘一和焊盘二、焊盘三和焊盘四,分区中设置有正极焊盘一,正极焊盘一的两侧分别连接有焊盘一和焊盘二,分区中设置有负极焊盘一,负极焊盘一的两侧分别连接有焊盘三和焊盘四。

12.优选的,所述辅助测试焊盘包括焊盘五和焊盘六,分区中设置有正极焊盘二和负极焊盘二,正极焊盘二和负极焊盘二与mini led芯片的焊盘焊接在一起;焊盘五和焊盘六安装在基板的背部,焊盘五与正极焊盘二相连,焊盘六与负极焊盘二相连。

13.(三)有益效果

14.与现有技术相比,本发明提供了一种使mini led背光分区亮度均匀的结构,具备以下有益效果:

15.1、该使mini led背光分区亮度均匀的结构,可以使背光板实际工作时各分区的工作电压保持一致,从而使背光板各分区亮度均匀。

16.2、该使mini led背光分区亮度均匀的结构,优化了基板的设计,利用与各分区的正负接口相连的辅助测试焊盘,可以方便测量各分区的实际工作电压。

17.3、该使mini led背光分区亮度均匀的结构,在测得各分区实际工作电压后,再根据信号输入端子提供的电压,可以计算得到各分区的有效电压利用率。

18.4、该使mini led背光分区亮度均匀的结构,可优化驱动ic的算法来使各分区实际工作电压一致,即根据各分区的有效电压利用率调节信号输入端子提供给各分区的电压。

19.5、该使mini led背光分区亮度均匀的结构,通过基板的优化设计与驱动ic算法优化,可以使各分区的实际工作电压相同,从而发光亮度一致。

附图说明

20.图1为本发明mini led分区背光板示意图;

21.图2为本发明各分区中led互连示例图;

22.图3为本发明各分区金属线路等效电阻示例图;

23.图4为分区的辅助焊盘连线示意图;

24.图5为实施例二中基板背面的辅助焊盘示例图。

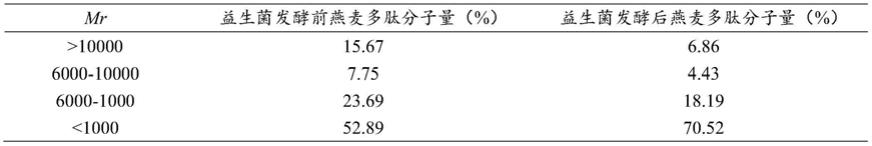

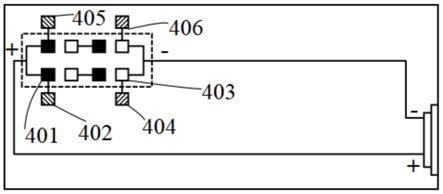

25.图中:101、基板;102、mini led芯片;103、信号输入端子;104、分区;105、驱动ic;201、金属线路一;202、金属线路二;301、连接处一;302、连接处二;303、连接处三;304、连接处四;401、正极焊盘一;402、焊盘一;403、负极焊盘一;404、焊盘三;405、焊盘二;406、焊盘四;501、正极焊盘二;502、负极焊盘二;503、焊盘五;504、焊盘六;。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.实施例一:请参阅图1-4,一种使mini led背光分区亮度均匀的结构,包括基板101,基板101上设置有分区104,分区104包括至少四个mini led芯片102,mini led芯片102安装在基板101上,基板101的一侧固定安装有信号输入端子103,基板101的一侧设置有给信号输入端子103提供电压/电流的驱动ic105,信号输入端子103给基板101上各分区104中的mini led芯片102提供相应的电压/电流,为了使信号输入端子103到基板101各处的电压/电流更加均匀,通常信号输入端子103设置在基板101对称轴上。

28.每个分区104内均有多个并联支路,每一个并联支路有多个串联的mini led芯片102,每一个分区104有正负接口,分区104的负极通过金属线路一201与信号输入端子103的负极连接,分区104的正极通过金属线路二202与信号输入端子103正极相连。

29.由于mini led背光板的尺寸大,会导致远离信号输入端子103的分区104,其金属线路一201与金属线路二202比较长,而线路会有相应的电阻,会造成电压的损耗,各分区104实际的工作电压与信号输入端子103提供的电压并不相同,则背光板的各分区104发光亮度也不同。

30.图3为各分区的等效电路图:将图2中的金属线路一201与金属线路二202的电阻等效为rn;当信号输入端子103给各分区104提供相同的电压v0(即图3中连接处一301和连接处二302之间电压为v0)时,由于电阻rn的存在,第n个分区104实际的电压vn(即图3中连接处三303和连接处四304之间的电压为vn)会小于v0,信号输入端子103提供的电压的有效利用率为vn/v0;即各分区104的有效电压利用率分别为:v1/v0,v2/v0,...,vn/v0。

31.若要使各分区104的实际工作电压为统一值v,则信号输入端子103给各分区104提供的电压应该分别为:v

·

(v0/v1),v

·

(v0/v2),...,v

·

(v0/vn);而信号输入端子103的电压由驱动ic105控制,故在给定需求工作电压v时,可以通过驱动ic105的算法优化,使输入到信号输入端子103的各路电压分别为v

·

(v0/v1),v

·

(v0/v2),...,v

·

(v0/vn)。

32.上述技术方案的关键是得到各分区104的实际工作电压(连接处三303和连接处四304之间的电压),为此,可以对基板101进行优化设计,在各分区104的正负接口各增加多个(至少两个)辅助测试焊盘,辅助测试焊盘包括:焊盘一402和焊盘二405、焊盘三404和焊盘四406,如图4所示,104中设置有两个正极焊盘一401,两个正极焊盘401的两侧分别连接有焊盘一402和焊盘二405,分区104中设置有两个负极焊盘一403,两个负极焊盘一403的两侧分别连接有焊盘三404和焊盘四406,当信号输入端子103给各分区104提供电压时,可以通过辅助测试焊盘来测试各分区的实际工作电压,如正极焊盘一402与负极焊盘一403之间的电压即为该分区的实际电压。每个分区的正负接口各设置多个(至少两个)辅助测试焊盘的目的是当某一个辅助测试焊盘断路失效时,其余的辅助测试焊盘还能继续正常使用。

33.实施例二,在实施例一的基础上参阅图5,在部分mini led背光板中,mini led的间距比较小,在基板正面没有多余空间可以增加辅助测试焊盘;另外,辅助测试焊盘设置在正面可能会影响背光板的出光效率;故为了使技术方案更适用,可以把辅助测试焊盘设置在背光板的背面,一来不受mini led间距的限制,二来不影响背光板出光面的出光效率,另外由于基板101背面空间更大,可以设置更多的辅助测试焊盘以及方便调整辅助测试焊盘

的尺寸。辅助测试焊盘包括焊盘五503和焊盘六504,分区104中设置有正极焊盘二501和负极焊盘二502,正极焊盘二501和负极焊盘二502与mini led芯片102焊接在一起;焊盘五503和焊盘六504安装在基板101的背部,焊盘五503与正极焊盘二501相连,焊盘六504与负极焊盘二502相连;具体的焊盘连线情况与图4中的焊盘连线情况类似,仅仅是把辅助测试焊盘设置在背光板的背面。

34.总的来说,上述技术方案先对背光基板进行结构优化,在各分区104的正负接口处添加多个辅助测试焊盘;可以通过辅助测试焊盘测量得到各分区104的实际工作电压,由此计算各分区104的有效电压利用率;再根据各分区104的有效电压利用率,对驱动ic105进行算法优化,使得信号输入端子103给各分区104提供特定比例的电压,最终使得各分区104的实际工作电压相同,故各背光分区104的发光亮度能保持一致。

35.尽管已经示出和描述了本发明的实施例,对于本领域的技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。