1.本发明涉及用于测量大尺寸各向同性透明介质中弱各向异性的测量装置及测量方法和应用,属于材料性能测试技术领域。

背景技术:

2.blaszczak,z.在论文中报道了由强激光束(光场)在光学各向同性介质中引起的透明气体的弱各向异性的研究结果,涉及通过二氧化碳气体中的光学克尔效应测量(参见blaszczak,z.,optical orientation in gases,3186,131-142)。但是该方案需要用强激光束,成本高,且容易破坏透明介质。

3.汤凯飞等人报道了各向同性固态激光器nd:yag激光器中的本征模式偏振锁定,首次展示了基于各向同性固体激光器本征模相干组合的偏振耦合机制,在fp腔nd:yag激光器中,通过微调腔镜的方式,用简单易操作的方法实现了各向同性固态激光器的直接线性偏振输出。在此基础上,发现了该线性偏振与一般偏振本征态的本质区别,包括其偏振的极度敏感性特征和偏振解析光斑的奇异性特征。指出了各向同性固态激光器可以直接输出线性偏振的原因是nd:yag晶体中由于自身缺陷或热效应存在弱相位各向异性,即通过微调腔镜的方式,用腔的损耗各向异性补偿了晶体导致的相位各向异性,实现了腔内偏振本征模式的频率简并,从而使得两正交偏振本征模式之间满足相干条件,可以发生相干叠加以实现线性偏振输出。但是并没有提出如何测量nd:yag晶体、玻璃等各向同性透明介质的弱各向异性。

4.王晓博等发表于机械学报的,基于单颗粒作用模型的晶体材料研磨残余应力研究,纳米压痕技术在材料性能测试领域的广泛应用,基于材料表面纳米压痕测试并借助计算机有限元数值仿真,可以定量分析工件表面残余应力。但是该方案精度较低。

5.cn 110161562 b涉及倾斜横向各向同性介质中的裂缝弱度反演方法及系统,其中公开了一种倾斜横向各向同性介质中的裂缝弱度反演方法及系统,其方法使用垂直横向各向同性介质和bond矩阵的刚度矩阵,根据裂缝弱度和倾角推导出倾斜横向各向同性介质的刚度矩阵,结合刚度扰动和散射理论,分离两个弱各向异性倾斜横向各向同性介质的弱对比界面,得到该界面下pp波反射系数的方位角,以倾角作为先验信息,利用部分入射角叠加方位地震数据实现方位角叠前反演,根据反演结果估计贝叶斯框架中的裂缝弱度。不足之处是该方案仅适用于地震波的传播等比较大的各向同性介质,而对于透明介质等尺寸比较小如晶体、陶瓷、气体等不适用。

6.polarization tomography of residual stressin monocrystals of yag,doi:10.1134/s0030400x17020230,公开了一种yag单晶残余应力的偏振断层扫描方法,该方案利用这光弹效应,分光弹性法主要用于研究无自然双折射的介质,由外场引起的各向异性(例如由等离子体中的磁场引起或弹性介质中的内应力),通过偏振光传播后的参数形成断层扫描,通过数值求解热弹性问题计算,并与在晶体纵向透射下获得的实验数据进行比较,

显示出残余应力。该方案依赖光弹性热弹效应,精度不高而且计算繁琐,对于该效应不高的透明介质很难测试。

7.透明介质最常用的为透明晶体、透明陶瓷,透明玻璃,透明气体,透明薄膜,透明高分子材料等,这些透明介质由于加工、本身生长缺陷或外界的压力温度等造成介质内部有弱各向异性,尤其是对于各向同性的透明介质,如yag晶体,ggg晶体,透明激光陶瓷,玻璃,气体,液体等,弱的各向异性会导致透明介质的完整性遭到破坏,例如大口径透明介质,由于存在微小的弱各向异性,在受力情况下,会产生开裂等;例如精密干涉测量中,透明光学元件的弱各向异性会导致干涉失真,精度降低等;例如激光应用中高功率运转的情况下容易导致发生不必要的变形甚至损坏,严重制约着激光的发展。因此开展关于各向同性透明介质的弱各向异性测试,对准确评估各向同性透明介质的质量以及在使用过程中的可靠性、寿命等方面显得非常重要。

8.目前测试材料的弱各向异性通常是通过测量其周围的弹性应变、折射率、位移等与弱各向异性有关的变量之后再做推导而得出的。目前的测定方法主要包括光弹性法、x射线衍射法、中子衍射法、微拉曼光谱法等。其中光弹性法和x射线衍射法在单晶材料的应力检测中应用较为广泛,但是这些方法精度较低约为10^-5

,x射线及中子衍射法成本较高,均无法对各向同性透明介质的弱各向异性实现准确的测试。因此,针对各向同性透明介质中的弱各向异性测试装置及方法亟待开发。

技术实现要素:

9.本发明克服了上述现有技术中的不足提供了用于测量大尺寸各向同性透明介质中弱各向异性的测量装置及测量方法和应用。

10.本发明提供了一种测量装置,所述测量装置包括:聚光腔、固定于所述聚光腔的泵浦源、激光介质和透明介质、谐振腔、偏振测试模块、信号分析模块、弱各向异性计算模块、指示光路;所述激光介质和泵浦源固定于所述聚光腔内,其中,所述激光介质位于聚光腔的焦点处;所述聚光腔设置于所述谐振腔内;

11.所述聚光腔用于将所述泵浦光聚焦照射在激光介质上,所述聚光腔的内壁对泵浦光高的反射率大于90%;

12.所述泵浦源的功率为不大于100w,所述泵浦源发射的泵浦光,用于给激光介质提供泵浦光或者激励;

13.所述激光介质选自各向同性激光介质,所述激光介质的尺寸为φ(2-10)mm*(10-150)mm,在所述泵浦光的照射下,所述激光介质的离子从低能级抽运到高能级形成粒子数反转,经过谐振腔的反馈放大产生激光,其激光输出波长与透明介质的透过范围匹配;

14.所述谐振腔用于提供输出激光产生过程的正反馈及保证激光的持续振荡;

15.所述透明介质选自各向同性透明介质,作为待测介质设置在所述谐振腔内;

16.所述偏振测试模块用于测试输出激光的偏振状态,判断谐振腔是否处于最佳测量状态;

17.所述信号分析模块用于测试输出激光的瞬态功率波动及频谱信息;

18.所述弱各向异性计算模块根据偏振测试模块以及信号分析模块的结果计算透明介质在待测位置的弱各向异性;

19.所述指示光路用于标记激光介质的使用位置、标记透明介质的待测位置、或用于调节谐振腔的腔镜角度。

20.根据本发明的实施方案,所述聚光腔的内壁镀有镜面反射材料或漫反射材料。

21.优选地,镜面反射材料选自本技术领域常用的金属,可以实现对泵浦光的高反射率,例如金或银,其反射率大于95%。

22.优选地,所述漫反射材料选自本技术领域常用的漫反射材料,对泵浦光高的漫反射率,例如为陶瓷、硅胶,其漫反射率大于90%。

23.根据本发明的实施方案,所述泵浦源的波长处于激光介质吸收波段,将激光介质的离子从低能级抽运到高能级转变为激光。

24.优选地,所述泵浦源选自激光器或闪光灯。所述泵浦源的功率为大于30w且100w,例如为50-100w。本发明中所述激光器选自本技术领域常用的激光器,只要能提供泵浦光使激光介质实现粒子数反转,得到输出激光即可,例如所述泵浦源选用最高功率100w的半导体激光器。示例性地,所述泵浦源选用808nm、最高功率100w的半导体激光器。示例性地,所述泵浦源选用793nm、最高功率100w的半导体激光器。示例性地,所述闪光灯选用氙灯或氪灯。

25.根据本发明的实施方案,所述激光介质选用可以输出对待测介质透过的激光波长的激光介质。优选地,所述激光介质4选自激光晶体、激光陶瓷、激光玻璃等中的至少一种。优选地,所述激光介质的尺寸为φ(2-10)mm*(10-150)mm。示例性地,所述激光介质选自福晶公司生产的nd:yag晶体,尺寸为φ5*100mm。示例性地,所述激光介质选自福晶公司生产的tm:yag晶体,尺寸为φ4*100mm。

26.根据本发明的实施方案,所述透明介质选用各向同性的透明介质,优选为yag晶体、ggg晶体、透明激光陶瓷、玻璃、高分子材料薄膜、气体或液体中的至少一种。优选地,透明介质的透过范围指透过输出激光的波长,例如为100-11000nm。优选地,所述透明介质选自yag晶体、ggg晶体、透明激光陶瓷、玻璃、高分子材料薄膜中的至少一种。优选地,所述透明介质的尺寸为3mm*3mm*(0.01-10)mm。示例性地,所述透明介质选自尺寸为3mm*3mm*1mm的k9玻璃。示例性地,所述透明介质选自尺寸为3mm*3mm*2mm的氧化铝透明陶瓷。示例性地,所述透明介质选自尺寸为3mm*3mm*0.01mm的聚乙烯薄膜。

27.根据本发明的实施方案,所述聚光腔固定于第一四维调节架,通过第一四维调节架的移动,从而切换不同的激光介质使用位置。所述透明介质固定于第二四维调节架,通过第二四维调节架的移动,切换不同的待测位置。优选地,所述待测位置是指指示光路照射在透明介质上的位置。优选地,所述第一四维调节架和所述第二四维调节架,可以在四个维度上进行调节,具体包括水平移动、垂直移动、水平转动、上下转动中的至少一种。

28.根据本发明的实施方案,所述谐振腔可以根据不同的激光介质变换不同腔型,例如根据激光介质的热效应掺杂浓度等变换不同腔型。优选地,所述谐振腔的腔型包括但不仅限于平平腔、平凹腔、凹平腔、凹平腔、双凹腔、凸平腔、平凸腔、双凸腔等中的至少一种。

29.根据本发明的实施方案,所述偏振测试模块包括偏振起偏棱镜,例如为格兰棱镜。优选地,所述格兰棱镜位于输出激光的光路上,且可以绕所述光路的轴线旋转。进一步优选地,所述格兰棱镜固定于固定架,所述固定架以光路为中心旋转。进一步优选地,所述固定架上标有角度值,可以精确读出旋转角度值。

30.优选地,所述偏振测试模块还包括功率计,所述功率计用于记录偏振后输出激光的功率。

31.根据本发明的实施方案,所述信号分析模块依次包括光电探测器、示波器和信号分析仪,其中,信号分析仪用于测得偏振后射出激光的频差信号,频差信号优选为δν。优选地,当输出激光射入光电探测器后,光电探测器产生信号传递给示波器以及信号分析仪。

32.根据本发明的实施方案,所述弱各向异性计算模块根据第一公式和第二公式获取所述激光介质在待测位置的弱各向异性。

33.优选地,所述第一公式为:per=10

×

lg(p0/p1)(db),其中,per表示输出激光的偏振比,p1表示偏振后输出激光的最小功率,p0表示偏振后输出激光的最大功率,p1和p0的单位为mw。

34.优选地,所述第二公式为:a=|a

b-aa|,其中,aa=π*δν

a1

/δν

c1

,ab=π*δν

b1

/δν

c2

,aa表示各向同性激光介质的弱各向异性,ab表示插入各向同性透明介质后的总的弱各向异性,π为圆周率,a为绝对值,δν

a1

、δν

b1

分别为插入透明介质前、后的频差,δν

c1

、δν

c2

分别为插入透明介质前、后的纵模间隔。

35.根据本发明的实施方案,所述指示光路包括可见光和带小孔的光屏。优选地,所述可见光选自方向性较好的可见光。例如为红色he-ne激光器可见光、红色半导体激光器、蓝色半导体激光器,绿色激光笔等。示例性地,所述指示光路中选用由he-ne激光器提供的输出波长632.8nm的红色可见光,用于标记测试位置。

36.根据本发明的实施方案,所述测量装置还设置有外场施加单元,所述外场施加单元用于对所述激光介质和/或透明介质分别施加外场。优选地,所述外场包括但不仅限于压力、温度、电场等中的至少一种。

37.本发明还提供一种各向同性透明介质的弱各向异性的测量方法,所述方法采用上述测量装置进行,所述测量方法包括如下步骤:

38.(1)打开指示光路,将激光介质、谐振腔、任选的透明介质参照指示光路对齐,通过泵浦源输出泵浦光,将泵浦光照射在激光介质的位置标定为激光介质使用位置。

39.优选地,调整泵浦光的功率,使输出激光的功率最大。进一步优选地,微调谐振腔的角度,使输出激光的功率最大。

40.优选地,所述激光介质的使用位置通过第一四维调节架切换。

41.(2)固定谐振腔的角度,用偏振测试模块测量输出激光的偏振比。

42.优选地,所述偏振比的测试方法具体包括:旋转偏振测试模块中的格兰棱镜,记录不同偏振角度下输出激光的功率值,按照上述第一公式计算出输出激光的偏振比。

43.优选地,通过旋转固定架旋转格兰棱镜,同时记录固定架上的角度值,即为偏振角度。优选地,所述偏振角度为0

°‑

360

°

。

44.(3)微调谐振腔的角度,重复步骤(1)-(2),使偏振比达到最低值。

45.优选地,所述谐振腔的角度范围为-10

°

到10

°

。本发明中,所述谐振腔的角度或所述谐振腔的腔镜的角度是指腔镜中心法线与指示光路的角度。

46.(4)当偏振比达到最低值时保持谐振腔的角度和偏振角度不变,将输出激光接入信号分析模块,测得频差信号δν,δν0,其中δν

c1

为插入透明介质前的为纵模间隔,与c/2l值保持一致,l为谐振腔的等效腔长,c为光速。

47.(5)插入待测透明介质,,任选的,将指示光照射在透明介质的位置标记为待测位置,重复步骤(2)-(4),测得插入透明介质后的频差信号:δν

b1

、δν

c2

,其中δν

c2

为插入透明介质后的纵模间隔,与c/2l’值保持一致,其中,l’为插入透明介质后的等效腔长。

48.优选地,所述透明介质的待测位置可以通过第二四维调节架切换。

49.(6)弱各向异性计算模块通过所述第二公式计算待测位置的透明介质的弱各向异性。

50.根据本发明的实施方案,为保证测试的准确性,减小误差,所述测量方法还包括:取出待测各向同性透明介质,调节各向异性后,重复所述步骤(1)-(6),测试n次后,取平均值得出该待测位置的弱各向异性,即为该待测位置的弱各向异性,例如n=5、7、10。

51.优选地,调节各向异性包括调节激光介质和/或调节外场施加单元,例如更换激光介质、调节激光介质的使用位置,或调节外场施加单元的温度、压力、电场等条件。

52.本发明还提供上述测量装置或通过上述测量方法测量各向同性激光介质的弱各向异性在材料性能测试领域的应用,优选在激光器领域的应用。

53.本发明还提供一种激光器,所述激光器中含有上述测量装置或通过上述测量方法测量各向同性激光介质的弱各向异性。

54.有益效果:

55.本发明的测量装置适用于测量大尺寸的激光介质(例如尺寸范围为φ(2-10)mm*(10-150)mm),其中泵浦源设置在测试装置的非端面(如侧面),而且泵浦源通常选用如功率为不大于100w的泵浦源。

56.本发明克服了现有技术中精度低、成本高、不能检测透明介质的弱各向异性的困难,本发明的测量装置和测量方法,对准确评估各向同性透明介质的质量以及在使用过程中的可靠性、寿命等方面显得非常重要。本发明的测量方法准确性高,误差小,适用于测量透明介质的弱各向异性。

57.通过本发明的测量装置和测量方法,测量得到的弱各向异性精度最高可达1*10-12

π,而现有技术的精度最高只能测得10-5

左右。

58.本发明的原理与现有技术不同,本发明采用偏振检测及信号分析结合的方式,大大提高了检测精度、速度、准确性。本发明的测量装置和测量方法高效快捷,测量时间短,一般在30分钟左右即可得到测量结果。

附图说明

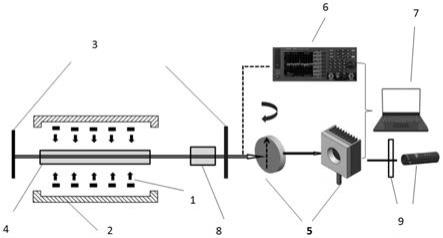

59.图1是本发明的测量装置示意图,其中:

60.1-泵浦源、2-聚光腔、3-谐振腔、4-激光介质、8-透明介质、5-偏振测试模块、6-信号分析模块、7-弱各向异性计算模块、9-指示光路。

61.图2是实施例1中插入透明介质前的弱各向异性的测量结果。

62.图3是实施例1中插入透明介质后的弱各向异性的测量结果。

具体实施方式

63.本发明提供一种测量装置,如图1所示,用于测量各向同性透明介质中弱各向异性,所述测量装置包括:聚光腔2、泵浦源1、激光介质4、透明介质8、谐振腔3、偏振测试模块

5、信号分析模块6、弱各向异性计算模块7和指示光路9;泵浦源1和激光介质4所述固定于聚光腔内,聚光腔2设置于所述谐振腔3内;其中,

64.所述泵浦源1发射的泵浦光,用于给激光介质4提供泵浦光或者激励;优选地,所述泵浦源1的波长处于激光介质4的吸收波段,可以将激光介质4中的离子从低能级抽运到高能级形成粒子数反转,经过谐振腔的反馈放大产生激光;

65.所述聚光腔2用于将泵浦源1的泵浦光反射聚焦在激光介质4上,所述聚光腔2的内壁对泵浦光高的反射率大于90%;所述激光介质4位于聚光腔2的焦点处;

66.所述激光介质4选自各向同性激光介质,用于在泵浦光的照射下实现粒子数反转,得到输出激光;所述激光介质4设置于所述谐振腔3内;

67.所述谐振腔3用于提供输出激光产生过程的正反馈及保证激光的持续振荡;

68.所述待测的透明介质8选自各向同性透明介质,设置在所述谐振腔3内;

69.所述偏振测试模块5用于测试输出激光的偏振状态,判断谐振腔3是否处于最佳测量状态;

70.所述信号分析模块6用于测试输出激光的瞬态功率波动及频谱信息;

71.所述弱各向异性计算模块7用于根据偏振测试模块以及信号分析模块的结果计算透明介质在待测位置的弱各向异性;

72.所述指示光路9用于标记激光介质的使用位置、透明介质的待测位置、或用于调节谐振腔的腔镜角度。

73.在一个具体方案中,所述聚光腔的内壁镀有镜面反射材料或漫反射材料。优选地,镜面反射材料选自本技术领域常用的金属,可以实现对泵浦光的高反射率,例如金或银,其反射率大于95%。优选地,所述漫反射材料选自本技术领域常用的漫反射材料,对泵浦光高的漫反射率,例如为陶瓷、硅胶,其漫反射率大于90%。

74.在一个具体方案中,所述泵浦源1选自激光器或者闪光灯。优选地,所述泵浦源的功率为不大于100w,优选为大于30w且100w,例如为50-100w。所述激光器选自本技术领域常用的激光器,只要能提供泵浦光使激光介质实现粒子数反转,得到输出激光即可,例如所述泵浦源选用最高功率100w的半导体激光器。示例性地,所述泵浦源选用808nm、最高功率100w的半导体激光器。示例性地,所述泵浦源选用793nm、最高功率100w的半导体激光器。示例性地,所述泵浦源选用氙灯或氪灯。

75.在一个具体方案中,所述聚光腔将所述泵浦光聚焦在激光介质上,聚光腔的内壁对泵浦光高反射,例如对808nm高反射的聚光腔。

76.在一个具体方案中,所述聚光腔固定于第一四维调节架,通过第一四维调节架的移动,从而切换不同的激光介质使用位置。所述透明介质固定于第二四维调节架,通过第二四维调节架的移动,切换不同的待测位置。优选地,所述待测位置是指指示光路照射在透明介质上的位置。优选地,所述第一四维调节架和所述第二四维调节架,可以在四个维度上进行调节,具体包括水平移动、垂直移动、水平转动、上下转动中的至少一种。

77.在一个具体方案中,所述谐振腔3可以根据不同的激光介质4变换不同腔型,例如根据激光介质4的热效应掺杂浓度等变换不同腔型。优选地,所述谐振腔3的腔型包括但不仅限于平平腔、平凹腔、凹平腔、凹平腔、双凹腔、凸平腔、平凸腔、双凸腔等中的至少一种。

78.在一个具体方案中,所述激光介质4选用可以输出对透明介质8透过激光波长的激

光介质。优选地,所述激光介质4包括但不限于激光晶体、激光陶瓷、激光玻璃等中的至少一种。优选地,所述激光介质的尺寸为φ(2-10)mm*(10-150)mm。示例性地,所述激光介质选自福晶公司生产的nd:yag晶体,尺寸为φ5mm*100mm。示例性地,所述激光介质选自福晶公司生产的tm:yag晶体,尺寸为φ4mm*100mm。

79.在一个具体方案中,所述透明介质选用各向同性的透明介质,优选为如yag晶体、ggg晶体、透明陶瓷、玻璃、高分子材料薄膜、气体或液体中的至少一种。优选地,透明介质的透过范围指透过泵浦光的波长,例如为100nm-11000nm。优选地,所述透明介质选自yag晶体、ggg晶体、透明激光陶瓷、玻璃、高分子材料薄膜中的至少一种。优选地,所述透明介质的尺寸为3mm*3mm*(0.01-10)mm。示例性地,所述透明介质选自尺寸为3mm*3mm*1mm的k9玻璃。示例性地,所述透明介质选自尺寸为3mm*3mm*2mm的氧化铝透明陶瓷。示例性地,所述透明介质选自尺寸为3mm*3mm*0.01mm的聚乙烯薄膜。

80.在一个具体方案中,所述泵浦源2及激光介质4固定于聚光腔1,所述聚光腔1固定于第一四维调节架,通过第一四维调节架的移动,切换不同的激光介质使用位置。透明介质8固定于第二四维调节架,通过第二四维调节架的移动,切换不同的待测位置。优选地,所述待测位置是指示光路9照射在透明介质8上的位置。优选地,所述第一四维调节架和第二四维调节架,可以在四个维度上进行调节,具体包括水平移动、垂直移动、水平转动、上下转动中的至少一种。

81.在一个具体方案中,所述偏振测试模块5包括包括偏振起偏棱镜和/或功率计,例如为格兰棱镜,所述输出激光的偏振状态为输出激光的偏振比。优选地,所述格兰棱镜位于输出激光的光路上,且可以绕所述光路的轴线旋转。进一步优选地,所述格兰棱镜固定于固定架,所述固定架以输出激光的光路为中心旋转。进一步优选地,所述固定架标有角度值,可以精确的读出旋转角度值。优选地,通过旋转格兰棱镜,记录不同角度下的功率值,按照第一公式,计算出输出激光的偏振比。优选地,所述第一公式为:per=10

×

lg(p0/p1)(db),其中,per表示输出激光的偏振比,p1表示偏振后输出激光的最小功率,p0表示偏振后输出激光的最大功率,p0和p1的单位为mw。

82.优选地,所述功率计用于记录输出激光的功率。

83.在一个具体方案中,所述信号分析模块6包括光电探测器、示波器、信号分析仪,其中,信号分析仪用于测得偏振后射出激光的频差信号,所述频差信号优选为δν,δν0,其中,δν0为纵模间隔,应与c/2l值保持一致。优选地,当输出激光射入光电探测器后,光电探测器产生信号传递给示波器以及信号分析仪。

84.在一个具体方案中,所述弱各向异性计算模块7用于根据偏振测试模块以及信号分析模块的结果,根据第二公式计算激光介质在该位置的弱各向异性。

85.优选地,所述第二公式为:a=|a

b-aa|,其中,aa=π*δν

a1

/δν

c1

,ab=π*δν

b1

/δν

c2

,其中,aa表示各向同性激光介质的弱各向异性,ab表示插入各向同性透明介质后的总的弱各向异性,π为圆周率,a为绝对值,δν

a1

、δν

b1

分别为插入透明介质前、后的频差,δν

c1

、δν

c2

分别为插入透明介质前、后的纵模间隔。

86.在一个具体方案中,所述指示光路包括方向性较好的可见光和带小孔的光屏,例如为红色he-ne激光器可见光、红色半导体激光器、蓝色半导体激光器,绿色激光笔等。示例性地,所述指示光路中选用由he-ne激光器提供的输出波长632.8nm的红色可见光,用于标

记测试位置。

87.在一个具体方案中,所述测量装置还设置有外场施加单元,所述外场施加单元用于对所述激光介质和/或透明介质分别施加外场。优选地,所述外场包括但不仅限于压力、温度、电场等中的至少一种。

88.下文将结合具体实施例对本发明的技术方案做更进一步的详细说明。应当理解,下列实施例仅为示例性地说明和解释本发明,而不应被解释为对本发明保护范围的限制。凡基于本发明上述内容所实现的技术均涵盖在本发明旨在保护的范围内。

89.除非另有说明,以下实施例中使用的原料和试剂均为市售商品,或者可以通过已知方法制备。

90.实施例1

91.本实施例采用上述测量装置测量各向同性透明介质8的弱各向异性,其中,所述泵浦源1选用808nm、最高功率100w的半导体激光器;所述激光介质4选自福晶公司生产的nd:yag晶体,尺寸为φ5mm*100mm,晶体前表面通过镀膜方式设置有对输出激光高透过的镀膜ar@808nm和ar@1064nm。所述指示光路9选用输出波长632.8nm的红色可见光源(由he-ne激光器提供);所述透明介质8选用尺寸为3mm*3mm*1mm的k9玻璃。

92.本实施例实际测量了上述nd:yag晶体和k9玻璃的弱各向异性,所述测量方法,具体包括如下步骤:

93.(1)谐振腔3、各向同性激光介质4参照指示光路9对齐,增加泵浦光的功率,微调谐振腔3的角度,所述谐振腔的角度是指谐振腔的腔镜的角度与指示光路的角度,所述谐振腔的角度为-10

°

到10

°

,使得输出的激光功率最大;

94.所述激光介质4通过调节第一四维调节架,从而切换使用位置;

95.(2)固定谐振腔3的角度,用偏振测试模块5测量输出激光的偏振比,具体包括:旋转格兰棱镜,记录不同角度下的功率值,当旋转角度为0

°

时0.1mw、当旋转角度为30

°

时50mw、当旋转角度为60

°

时89mw、当旋转角度为90

°

时110mw;按照上述第一公式,计算得到输出激光的偏振比30.4;

96.(3)微调谐振腔3的角度,重复步骤(1)-(2),直到偏振比计算得到的达到最低值,在本实施例中,偏振比的最低值为0.202db,当旋转角度为0

°

时105mw、当旋转角度为30

°

时107mw、当旋转角度为60

°

时109mw、当旋转角度为90

°

时110mw;按照上述第一公式,计算得到输出激光的偏振比为0.202db;

97.(4)当偏振比达到最低值时,保持谐振腔3的角度不变,将激光介质4的输出激光接入信号分析模块6,测得频差信号:δν

a1

=5mhz,δν

c1

=1000mhz,其中,δν

c1

为插入透明介质前的纵模间隔,与c/2l值保持一致,其中,l为谐振腔3的等效腔长,等效腔长为150mm,c为光速,测试结果见图2;

98.(5)保持步骤(4)的谐振腔角度不变,插入待测各向同性透明介质8,根据指示光路9的引导,将指示光照射在透明介质的位置标记为待测位置,测量对应于透明介质8的待测位置;重复步骤(2)-(4),测得插入待测透明介质后的频差信号:δν

b1

=9.868425mhz、δν

c2

=993.377483mhz,其中δν

c2

为插入透明介质后的纵模间隔,应与c/2l’值保持一致,其中,l’为插入介质后的等效腔长,等效腔长为151mm,测试结果见图3;

99.(6)弱各向异性计算模块7通过第二公式计算待测位置的激光介质的弱各向异性,

其中aa=π*δν

a1

/δν

c1

,ab=π*δν

b1

/δν

c2

,其中,aa表示各向同性激光介质的弱各向异性,ab表示插入各向同性透明介质后的总的弱各向异性,π为圆周率;

100.(7)待测各向同性透明介质在待测位置的弱各向异性值由公式a=|a

b-aa|计算,其中,a为绝对值。

101.(8)为保证测试的准确性,减小误差,取出待测各向同性透明介质,调节激光介质的位置或对各向同性激光介质加外场,调节其各向异性,重复上述步骤(1)-(7),为提高测试精确度,减小测量误差,测试n次后取平均法得出该待测位置的弱各向异性a,具体为:计算出每次插入透明介质前后的各向同性激光介质在该待测位置的弱各向异性ab与ab,多次测量取平均值例如测试n=5次,具体结果见表1,通过取平均值计算得到弱各向异性a。

102.表1

[0103][0104]

本实施例的弱各向异性约等于0.000000002π,由此可知,本发明的测量方法精度高。

[0105]

实施例2

[0106]

本实施例采用上述测量装置测量各向同性透明介质8的弱各向异性,其中,所述泵浦源1选用793nm、最高功率100w的半导体激光器;所述激光介质4选自福晶公司生产的tm:yag晶体,尺寸为φ4mm*100mm,晶体前表面通过镀膜方式设置有对输出激光高透过的镀膜ar@793nm和ar@2013nm。所述指示光路9选用输出波长632.8nm的红色可见光源(由he-ne激光器提供);所述透明介质8选用尺寸为3mm*3mm*1mm的氧化铝透明陶瓷。

[0107]

本实施例实际测量了上述tm:yag晶体的弱各向异性,测量方法同实施例2,其中,经过微调节谐振腔角度,偏振后输出激光的最小功率p1为215mw,偏振后输出激光的最大功率220mw,输出激光的最小偏振比为0.0998db。

[0108]

保持谐振腔3的角度不变,未插入透明介质前激光介质4的输出激光接入信号分析模块6,测得频差信号:δν

a1

=0.500000mhz,δν

c1

=1000.000000mhz。

[0109]

测得插入待测透明介质8后的频差信号:δν

b1

=0.508609mhz、δν

c2

=993.377483mhz。

[0110]

测试7次后,取平均值计算得到本实施例的弱各向异性a=0.000012π,由此可知,本发明的测量方法精度高。

[0111]

实施例3

[0112]

本实施例采用上述测量装置测量各向同性透明介质8的弱各向异性,其中,所述泵浦源1选用808nm、最高功率100w的半导体激光器;所述激光介质4选自福晶公司生产的nd:

yag晶体,尺寸为φ5mm*100mm,晶体前表面通过镀膜方式设置有对输出激光高透过的镀膜ar@808nm和ar@1064nm。所述指示光路9选用输出波长632.8nm的红色可见光源(由he-ne激光器提供);所述透明介质8选用尺寸为3mm*3mm*0.01mm的聚乙烯薄膜。

[0113]

本实施例实际测量了上述nd:yag晶体的弱各向异性,测量方法同实施例2,其中,偏振后输出激光的最小功率p1为105mw,偏振后输出激光的最大功率110mw,输出激光的最小偏振比0.202db。

[0114]

将激光介质4的输出激光接入信号分析模块6,测得频差信号:δν

a1

=5.000000mhz,δν

c1

=1000.000000mhz,测得插入待测透明介质8后的频差信号:δν

b1

=5.761589mhz、δν

c2

=993.377483mhz。

[0115]

测试10次后取平均值计算得到本实施例的弱各向异性a=0.0008π。

[0116]

本发明通过上述测量装置和测量方法,测量得到的弱各向异性精度最高可达1*10-12

π,而现有技术的精度最高只能测得10-5

左右。

[0117]

本发明的原理与现有技术不同,本发明采用偏振检测及信号分析结合的方式,大大提高了检测精度、速度、准确性。

[0118]

以上,对本发明的示例性实施方式进行了说明。但是,本发明不拘囿于上述实施方式。本领域技术人员在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。