1.本发明涉及管件生产的领域,尤其是涉及一种扁管机。

背景技术:

2.冷凝器作为空调和冰箱等制冷设备的核心部件,大多用的都是铜管,而汽车上的空调却用的是铝扁管,铝扁管在汽车内占用的空间较小,换热能力也较强。

3.市面上的铝扁管通常采用人工手动压制,将圆管压制成扁管。

4.针对上述中的相关技术,发明人认为:通过人工手动压制而成的铝扁管容易发生破损,质量较差,且生产效率较低。

技术实现要素:

5.为了提高铝扁管的质量以及生产效率,本技术提供一种扁管机。

6.本技术提供的一种扁管机,采用如下的技术方案:一种扁管机,包括机架,所述机架上设置有滚压装置、驱动装置,所述滚压装置包括若干组滚压轮组,若干组所述滚压轮组沿加工管件的进给方向依次排布,所述滚压轮组包括两个相对设置的滚压轮,所述滚压轮的轴线垂直于加工管件的轴线,所述滚压轮转动连接于所述机架,两个所述滚压轮的转动方向相反,加工管件穿设于所述滚压轮组的两个所述滚压轮之间,所述滚压轮的轴线垂直于加工管件的轴线,所述滚压轮上开有滚压环槽,所述滚压环槽的横截面为圆弧,所述滚压环槽的横截面圆弧直径沿加工管件的进给方向逐渐增大,所述滚压环槽的内壁贴合于加工管件,所述驱动装置用于驱动若干组所述滚压轮组同步转动。

7.通过采用上述技术方案,将加工管件从机架上料的一侧插入机架中,驱动装置驱动若干组滚压轮组同步转动,滚压轮组中的两个滚压轮抵触于加工管件后对加工管件进行滚压,同时滚压轮通过摩擦力驱动加工管件向前进给,随着滚压环槽的横截面圆弧直径逐渐增大,使得圆形管件逐渐加工成型为扁管。相比于人工手动压制出的扁管,上述技术方案中由于扁管是通过多组滚压轮组滚压而成,从而扁管的成品质量较好,生产效率较高。

8.可选的,所述驱动装置包括若干组驱动轮组,驱动轮组与滚压轮组一一对应,所述驱动轮组包括两个相互啮合的驱动齿轮,所述驱动齿轮转动连接于所述机架,所述驱动齿轮与所述滚压轮一一对应且同轴连接,每相邻的两组所述驱动轮组之间均设置有一个联动齿轮,所述驱动轮组中的其中一个所述驱动齿轮分别与自身两侧的所述联动齿轮相互啮合,所述机架上连接有用于驱动其中一个所述驱动齿轮转动的驱动元。

9.通过采用上述技术方案,驱动元驱动其中一个驱动齿轮转动,驱动齿轮齿轮带动相啮合的另外一个驱动齿轮转动,由于相邻的驱动轮组之间通过联动齿轮联动,达到了若干组驱动轮组同时转动的效果。

10.可选的,所述机架的进料一侧设置有导向组件,所述导向组件包括导向管,加工管件同轴穿设于所述导向管中。

11.通过采用上述技术方案,导向管为加工管件提供导向,使得加工管件上料时不易偏斜。

12.可选的,所述机架上滑动连接有滑动板,所述导向管固定连接于所述滑动板,所述导向管穿设于所述滑动板,所述机架的进料一侧开有进料口,所述进料口的轴线穿设于所述滚压轮组的两个所述滚压轮之间,所述滑动板用于封堵所述进料口,所述导向管可滑动至与所述进料口连通。

13.通过采用上述技术方案,当需要进行管件加工时,利用滑动板带动导向管移动,使得导向管与进料口连通,将待加工圆管从导向管插入进料口,从而完成管件的上料。当不需要进行管件加工时,驱动滑动板移动,使得导向管与上料口错位,滑动板对进料口进行封堵,减小了灰尘进入进料口内的可能性,提高了进料口内的洁净度。

14.可选的,所述机架上连接有用于驱动所述滑动板滑动的气缸。

15.通过采用上述技术方案,利用气缸驱动滑动板移动,便于对滑动板进行精确定位,从而提高了导向管与进料口对位的精准性。

16.可选的,所述机架的出料一侧设置有校平组件,所述校平组件包括两个校平轮,所述校平轮的轴线平行于所述滚压轮的轴线,所述校平轮转动连接于所述机架,加工管件穿设于两个所述校平轮之间,所述校平轮上开有限位环槽,所述限位环槽的内壁贴合于加工管件。

17.通过采用上述技术方案,加工管件成型为扁管后,扁管从两个校平轮之间穿过,两个校平轮对扁管的下料起到了导向的效果,提高了扁管下料时的稳定性。

18.可选的,所述机架上转动连接有风扇,所述风扇的出风一侧朝向加工管件设置,所述风扇与其中一个所述校平轮之间连接有联动机构。

19.通过采用上述技术方案,扁管从两个校平轮之间穿出时,扁管通过摩擦力带动校平轮转动,其中一个校平轮通过联动组件带动风扇转动,风扇向加工管件进行吹风。滚压轮与加工管件之间的摩擦力产生热量,风扇的设置,达到了对加工管件进行降温的效果,便于扁管下料。

20.可选的,所述联动机构包括同步带组件、伞齿轮组件,所述机架上转动连接有联动轴,所述联动轴与所述风扇之间通过所述同步带组件连接,所述联动轴与其中一个所述校平轮之间通过所述伞齿轮组件连接。

21.通过采用上述技术方案,校平轮转动时,其中一个校平轮通过伞齿轮组件带动联动轴转动,联动轴通过同步带组件带动风扇转动,从而达到了风扇与校平轮联动的效果。

22.综上所述,本技术包括以下至少一种有益技术效果:1.设置滚压装置、驱动装置,滚压装置包括若干组滚压轮组,扁管是通过多组滚压轮组滚压而成,从而扁管的成品质量较好,生产效率较高;2. 驱动装置包括若干组驱动轮组,驱动轮组包括两个相互啮合的驱动齿轮,设置联动齿轮,达到了驱动若干组滚压轮组同时转动的效果;3.校平组件包括两个校平轮,对扁管下料起到了导向的效果,提高了扁管下料时的稳定性。

附图说明

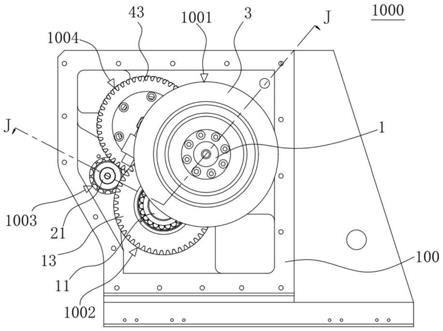

23.图1是本技术实施例的扁管机的结构示意图。

24.图2是本技术实施例的机罩的剖视图,主要用于体现滚压轮组、校平组件。

25.图3是本技术实施例的机罩的另一剖视图,主要用于体现驱动轮组、驱动电机。

26.图4是本技术实施例的扁管机的另一视角的结构示意图,主要用于体现加工管件出料时的形状。

27.附图标记说明:1、机架;11、机座;12、机罩;121、进料口;122、出料口;13、固定板;14、滚压室;15、驱动室;16、风扇;17、联动轴;2、加工管件;3、滚压轮组;31、滚压轮;32、滚压环槽;4、驱动轮组;41、驱动齿轮;42、联动齿轮;5、驱动电机;6、导向组件;61、导向管;62、滑动板;63、气缸;64、支撑块;7、校平组件;71、校平轮;72、限位环槽;8、同步带组件;81、同步带;82、带轮;9、伞齿轮组件;91、主动伞齿轮;92、从动伞齿轮。

具体实施方式

28.以下结合附图1-4对本技术作进一步详细说明。

29.本技术实施例公开一种扁管机。

30.参照图1、图2和图3,扁管机包括机架1,机架1包括机座11和机罩12,机座11的上表面固定连接有固定板13,机罩12固定罩设在机座11的上表面,固定板13位于机罩12内。固定板13将机罩12的内腔分割为滚压室14和驱动室15。

31.参照图2和图4,机罩12的一端为进料端,另一端为出料端。机罩12的进料端一侧开有进料口121,机罩12的出料端一侧开有出料口122,进料口121和出料口122均连通于滚压室14。加工管件2呈水平设置,加工管件2从进料口121进入滚压室14,从出料口122处下料。

32.参照图2,滚压室14内设置有滚压装置,滚压装置包括若干组滚压轮组3,本实施例中滚压轮组3的数量为七组。七组滚压轮组3沿加工管件2的进给方向依次排布。滚压轮组3包括沿竖向排列的两个滚压轮31,滚压轮31的轴线呈水平设置,滚压轮31的轴线与加工管件2的轴线相互垂直。滚压轮31转动连接于固定板13。

33.参照图2,滚压轮31上开有滚压环槽32,滚压环槽32的横截面为圆弧,滚压环槽32的横截面圆弧直径沿加工管件2进给的方向逐渐增大,加工管件2穿设于滚压轮组3的两个滚压轮31之间,滚压环槽32的内壁贴合于加工管件2。

34.参照图2和图3,驱动室15内设置有驱动装置,驱动装置包括若干组驱动轮组4,驱动轮组4与滚压轮组3一一对应。驱动轮组4包括两个相互啮合的驱动齿轮41,两个驱动齿轮41沿竖向排布。驱动齿轮41与滚压轮31一一对应,驱动齿轮41与滚压轮31同轴固定。

35.参照图3,每相邻的两组驱动轮组4之间均设置有一个联动齿轮42,联动齿轮42位于驱动室15内,联动齿轮42转动连接于固定板13,驱动轮组4中的其中一个驱动齿轮41分别与自身相邻两侧的联动齿轮42啮合。

36.参照图3,驱动室15内设置有驱动元,驱动元为驱动电机5,驱动电机5通过螺栓固定在机座11上,驱动电机5的输出轴与其中一个驱动齿轮41同轴连接。

37.参照图2和图4,加工管件2加工之前为圆管,加工之后为扁管,加工管件2从进料口121穿设至滚压轮组3的两个滚压轮31之间。

38.电机驱动其中一个驱动齿轮41转动,驱动齿轮41带动相啮合的另一个驱动齿轮41转动,通过联动齿轮42的联动作用,使得驱动室15内的所有驱动齿轮41同时转动,每组驱动轮组4中的两个驱动齿轮41转向相反,从而带动每组滚压轮组3中的两个滚压轮31朝相反方向转动,从而滚压轮31对加工管件2进行滚压,滚压轮31通过摩擦力驱动加工管件2朝向出料口122进给。随着滚压环槽32的截面直径逐渐增大,从而逐渐将加工管件2压扁。

39.由于加工管件2是由滚压轮31滚压而成,从而加工成型的扁管的质量较高,且生产效率较高。

40.参照图1和图2,机罩12的进料端设置有导向组件6,导向组件6包括导向管61,导向管61的轴线呈水平设置,导向管61的轴线垂直于滚压轮31的轴线。机罩12开有进料口121的一侧壁滑动贴合有滑动板62,滑动板62呈竖向设置,导向管61穿设于滑动板62,导向管61与滑动板62固定连接。机罩12上固定连接有气缸63,气缸63的活塞杆平行于滚压轮31的轴线,滑动板62固定连接于气缸63的活塞杆。

41.参照图1和图2,当需要给加工管件2上料时,气缸63的活塞杆伸出,气缸63驱动滑动板62滑动,滑动板62带动导向管61移动。当气缸63的活塞杆完全伸出后,导向管61与进料口121同轴连通。从而,气缸63具有驱使导向管61与进料口121精准对位的效果。

42.当导向管61与进料口121连通后,将圆管从导向管61插入滚压室14内,使得滚压轮组3对加工管件2进行滚压。导向管61对加工管件2上料时起到了导向的效果,使得加工管件2上料时不易发生偏斜,提高了加工管件2上料时的精准性。

43.当扁管机不工作时,气缸63的活塞杆收缩,气缸63带动滑动板62和导向管61移动,使得导向管61与进料口121错位,从而滑动板62对进料口121进行封堵,减小了灰尘飘散进进料口121的可能性,提高了进料口121及滚压室14的洁净度。

44.参照图1,为了提高滑动板62滑动时的稳定性,机罩12的外侧固定连接有支撑块64,滑动板62滑动贴合于支撑块64的上表面,支撑块64为滑动板62提供了支撑。

45.参照图2和图4,滚压室14靠近出料口122的位置设置有校平组件7,校平组件7包括两个校平轮71,两个校平轮71沿竖向排布,校平轮71的轴线平行于滚压轮31的轴线。校平轮71上开有限位环槽72,限位环槽72的横截面为圆弧,限位环槽72的横截面圆弧直径与最大的滚压环槽32的横截面圆弧直径相等。加工管件2穿设于两个校平轮71之间,限位环槽72的内壁贴合于加工管件2。

46.参照图2和图4,加工管件2成型为扁管后,扁管从两个校平轮71之间穿过,两个校平轮71对扁管的下料起到了导向的效果,提高了扁管下料时的稳定性。

47.参照图2,滚压室14的顶部设置有风扇16,风扇16的转动轴呈竖向设置且转动连接于机罩12。风扇16靠近滚压室14的出料一侧设置,风扇16位于加工管件2的正上方,风扇16转动时朝下吹风。

48.参照图2,其中一个校平轮71与风扇16之间连接有联动机构,联动机构包括同步带组件8、伞齿轮组件9,同步带组件8与伞齿轮组件9均位于滚压室14内。

49.参照图2,滚压室14内设置有联动轴17,联动轴17呈竖向设置且转动连接于机罩12的顶壁,联动轴17与风扇16之间通过同步带组件8联动,联动轴17与其中一个校平轮71之间通过伞齿轮组件9联动。

50.参照图2,同步带组件8包括同步带81、带轮82,其中一个带轮82同轴固定于联动轴

17,另外一个带轮82同轴固定于风扇16的转动轴,同步带81套设在两个带轮82上。

51.参照图2,伞齿轮组件9包括主动伞齿轮91、从动伞齿轮92,主动伞齿轮91与其中一个校平轮71同轴固定,从动伞齿轮92与联动轴17同轴固定,主动伞齿轮91与从动伞齿轮92相互啮合。

52.加工成型的扁管从两个校平轮71之间穿过时,扁管通过摩擦力带动校平轮71转动,其中一个校平轮71带动主动伞齿轮91转动,主动伞齿轮91带动从动伞齿轮92转动,从动伞齿轮92带动联动轴17转动,联动轴17带动其中一个带轮82转动,通过同步带81与两个带轮82联动的作用,使得风扇16的转动轴与联动轴17同步转动,风扇16转动后朝向加工管件2吹风。

53.由于加工管件2加工的过程中,滚压轮31与加工管件2之间具有摩擦力,从而使得加工管件2的表面产生较多的热量。风扇16的设置,达到了对加工管件2进行风冷降温的效果,便于扁管下料。

54.本技术实施例一种扁管机的实施原理为:气缸63的活塞杆伸出,气缸63驱动滑动板62滑动,滑动板62带动导向管61移动。当气缸63的活塞杆完全伸出后,导向管61与进料口121同轴连通。将加工管件2从导向管61插入滚压室14内,使得加工管件2伸入滚压轮组3的两个滚压轮31之间。从而若干滚压轮组3对加工管件2进行滚压,滚压轮31通过摩擦力驱动加工管件2朝向出料口122进给,最终加工管件2成型为扁管,扁管从两个校平轮71之间穿过后从出料口122穿出机罩12。

55.加工管件2通过摩擦力带动校平轮71转动,其中一个校平轮71带动主动伞齿轮91转动,主动伞齿轮91带动从动伞齿轮92转动,从动伞齿轮92带动联动轴17转动,联动轴17带动其中一个带轮82转动,通过同步带81与两个带轮82联动的作用,使得风扇16的转动轴与联动轴17同步转动,风扇16转动后朝向加工管件2吹风,从而对加工管件2进行风冷降温。

56.由于扁管由滚压轮31滚压成型,且风扇16对加工管件2进行风冷降温,使得扁管的成型质量较高,且加工效率较高。

57.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。