1.本发明涉及装配式建筑,特别是一种全装配式建筑及其建筑方法。

背景技术:

2.由预制构件在工地装配而成的建筑,称为装配式建筑。即,随着现代工业技术的发展,建造房屋可以像机器生产那样,成批成套地制造,只要在工厂将房屋构件(梁、板、柱等)预制好,再运到工地装配起来就成了。装配式建筑相对传统建筑的现浇作业大大减少,建筑效率更高、施工更为环保,因而得到越来越广泛的运用。

3.但现有装配式建筑的构件生产设计复杂,组装速度慢,还存在不少的现浇作业,模板使用量大,使现场施工速度受到影响,施工成本增加。

技术实现要素:

4.本发明所要解决的技术问题是,针对现在装配式建筑的构件结构复杂,组装慢,现浇作业多的不足,本发明提供一种全装配式建筑及其建筑方法,其生产制作简单,组装快速,对现场施工影响小。

5.为解决上述技术问题,本发明提供了一种全装配式建筑,其包括基础、预制柱、预制梁及预制楼板,并具有如下结构特点:

6.所述预制柱的底部预埋灌浆套筒,上部伸出柱结构钢筋,且所述预制柱上与所述预制梁连接的侧面内预埋第一内螺纹套筒;

7.所述预制梁为预制叠合梁,所述预制叠合梁包括预制层、现浇层和钢筋骨架,所述预制层的两侧分别一体预制有用于搭接所述预制楼板的楼板搭接区,所述预制层的两端底面分别预埋第二内螺纹套筒;

8.所述预制楼板包括全预制混凝土板体,所述板体的四周分别伸出板构造钢筋,所述板体的预制叠合梁连接处一体预制有用于搭接在所述预制层上的搭界支座;

9.所述基础上预埋与所述预制柱的底部灌浆套筒匹配的连接钢筋,且所述基础的连接钢筋与所述预制柱的灌浆套筒经灌浆套筒工艺连接;

10.建筑过程中,所述预制梁的第二内螺纹套筒和所述预制柱的第一内螺纹套筒通过钢角码临时连接,且所述预制梁的梁面筋及梁结构钢筋分别伸入所述预制柱的上面,并与所述预制柱的柱结构钢筋纵横交错连接;

11.所述预制楼板经所述搭界支座搭接在所述预制梁的楼板搭接区,且所述预制楼板的板构造钢筋伸入所述预制梁的现浇层内,并与所述现浇层内的箍筋及梁面筋纵横交错连接;

12.多块所述预制楼板相互拼接形成建筑结构的整层楼板,且相邻预制楼板的拼接缝侧对称设置企口,相邻预制楼板的拼接缝侧企口之间设置后浇带,所述后浇带内放置延伸到相邻预制梁的现浇层内的附加钢筋;

13.所述预制梁的现浇层、所述预制梁与所述预制柱的连接节点及所述后浇带经混凝

土现浇一体成型。

14.本发明预制柱、预制梁及预制楼板的结构简单,生产制作简单,且本发明仅预制柱与基础通过灌浆套筒工艺安装,其余构件之间仅通过简单地搭接,并基本利用构件本身围设形成现浇区间,使模板利用率大幅减小,经过一次现浇混凝土就可实现预制柱、预制梁及预制楼板的连接,因而组装快速,对现场施工影响小,提高了施工效率。

15.优选地,所述预制柱的柱结构钢筋高于所述预制梁的上表面,并与下一层建筑的所述预制柱底部的灌浆套筒通过灌溉套筒工艺连接。由于预制柱的质量相对较小,适合采用成熟的灌浆套筒工艺进行安装,不仅保证了预制柱的结构稳定性,且简化了预制柱的安装工序,提高了安装效率。

16.优选地,所述相邻预制楼板的企口下部间距为50mm,企口上部间距不小于300mm;所述后浇带延伸到所述相邻预制楼板的企口下部。这样,通过后浇带使相邻预制楼板的拼接缝侧从上至下都能得到稳定的连接,保证了同跨预制楼板的连接。

17.优选地,所述附加钢筋包括贴近预制楼板企口平台放置的附加构造钢筋、贴近后浇带上表面放置的附加板面筋和沿后浇带长度方向放置的多个吊钩钢筋,所述吊钩钢筋由一段钢筋弯折而成,其两端分别向第一预制楼板和第二预制楼板的企口平台内侧延伸,中部向企口下部延伸形成u型吊钩,各吊钩钢筋的u型吊钩上放置附加板底筋。

18.优选地,所述附加构造钢筋、附加板面筋及附加板底筋的两端分别延伸到相邻所述预制梁的现浇层内,使所述后浇带与所述预制梁的现浇层一体成型,提高了预制楼板的安装稳定性。

19.优选地,所述吊钩钢筋沿所述后浇带长度方向按照200mm~600mm间距放置,使后浇带底部各处的强度一致,后浇带的整体强度得到保证。

20.优选地,所述楼板搭接区的宽度为50mm-100mm,所述搭界支座的宽度为50mm-100mm,且所述楼板搭接区的宽度与所述搭界支座的宽度匹配,以保证预制楼板可靠搭接在预制梁上,保证了预制楼板的安装可靠性。

21.基于同一发明构思,本发明还提供了一种所述全装配式建筑的建筑方法,其包括下列步骤:

22.1)、现场地坪平整夯实后,开始基础施工,并在预制柱的安装位置预留连接钢筋;

23.2)、根据灌浆套筒工艺,将预制柱底部的灌浆套筒对准并套入基础上预留的连接钢筋进行预制柱的安装,并在预制柱安装就位后灌浆固定预制柱;

24.3)、全部预制柱固定好后,安装预制梁,在预制梁的预制层两端底部与预制柱的侧面之间采用钢角码作为临时支撑,并在预制梁的预制层底部设置点支撑,之后,安装预制梁的梁面筋,梁面筋的两端伸至预制柱的上方,并与预制柱上面伸出的柱结构钢筋纵横交错连接,梁面筋的中部置于预制梁上预留的箍筋内并与箍筋连接成一体;

25.4)、安装预制楼板,且预制楼板的搭界支座搭接在预制梁的预制层上楼板搭接区的宽度不小于50mm,相邻预制楼板的企口下部间距为50mm,企口上部间距不小于300mm,并在相邻预制楼板的企口之间设置后浇带,后浇带内放置附加钢筋,使整跨的预制楼板通过后浇带连接成整体;

26.5)、对预制梁的现浇层、预制柱与预制梁的连接节点及后浇带进行现浇,完成第一层建筑结构的安装;

27.6)、第一层建筑结构到一定强度后,重复步骤2-5安装上一层建筑结构,如此循环,直至各层建筑结构全部安装完成;

28.7)、待最上一层建筑结构到一定强度后,从下至上逐步拆除钢角码,即可。

29.与现有技术相比,本发明的有益效果是:

30.本发明全装配式建筑的整体工程现浇作业少,节省施工时间,仅部分预制梁与预制柱的连接节点处及后浇带底部需要采用模板,模板用量少,节省了工程模板,且预制楼板底不需要支撑,整体结构组装迅速,节省施工成本。

附图说明

31.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

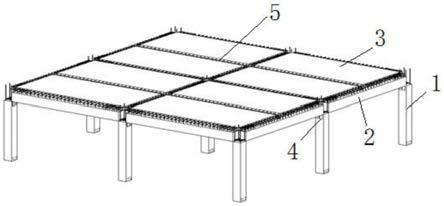

32.图1为本发明全装配式建筑的单层组装结构示意图。

33.图2为本发明全装配式建筑的两层组装结构示意图。

34.图3为预制柱的立体结构示意图。

35.图4为预制梁的立体结构图一(俯视)。

36.图5为预制梁的立体结构图二(仰视)。

37.图6为钢角码的立体结构图。

38.图7为预制楼板的立体结构图。

39.图8为相邻预制楼板的拼装结构图。

40.图9为预制梁与预制柱的连接节点的结构示意图。

41.图10为相邻预制楼板的拼接缝处后浇带结构示意图。

42.图11为预制梁与预制楼板的连接节点的结构示意图。

具体实施方式

43.以下结合具体优选的实施例对本发明作进一步描述,但并不因此而限制本发明的保护范围。

44.为了便于描述,各部件的相对位置关系,如:上、下、左、右等的描述均是根据说明书附图的布图方向来进行描述的,并不对本专利的结构起限定作用。

45.如图1、图2所示,本发明全装配式建筑一实施例包括预制柱1、预制梁2、预制楼板3、钢角码4。

46.如图3所示,预制柱1与基础(图中未示)的连接采用灌浆套筒工艺。预制柱1的底部预埋灌浆套筒11,上部伸出柱结构钢筋13,且在预制柱1的与预制梁2连接的侧面内预埋第一内螺纹套筒12。

47.如图4、图5所示,预制梁2为预制叠合梁,所述预制叠合梁包括预制层21、现浇层(图中未示)和钢筋骨架22,预制层21在工厂预制,现浇层在安装到位后现浇成型,且预制层21的两侧分别一体预制成型用于搭接预制楼板3的楼板搭接区211。在本实施例中,楼板搭接区211的宽度为50mm,但显然,楼板搭接区211的宽度并不局限于此,实际使用时,可根据

楼板跨度等进行适应性改变,通常为50mm-100mm宽。钢筋骨架22包括沿梁体长度方向顺序布置的一系列箍筋221和平行于梁体长度方向布置的多根直筋222,所述直筋222包括放置于现浇层上部的梁面筋2221和放置于预制层21下部的梁构造钢筋2222,且所述箍筋221的下部预埋于所述预制层21内,所述箍筋221的上部伸出所述预制层21而延伸到所述现浇层内,所述梁构造钢筋2222预埋在所述预制层21内,所述梁面筋2221与所述箍筋221连接并现浇于所述现浇层内,所述梁面筋2221和所述梁构造钢筋2222的两端分别伸出所述梁体而延伸到预制柱1内。具体实施时,梁面筋2221在现浇层现浇前置入。为方便预制梁2与预制柱1的临时连接,预制层21的两端底部分别预埋第二内螺纹套筒212。

48.如图9所示,所有预制柱1安装固定后,预制梁2的预制层两端底部与预制柱1的侧面之间通过钢角码4用螺栓等紧固件6临时连接,且预制梁2的端部与预制柱1的顶部之间形成连接节点,在连接节点内,预制梁2的直筋222与预制柱1的柱结构钢筋13纵横交错连接。

49.如图6所示,钢角码4包括呈直角连接的第一连接部41和第二连接部42,且第一连接部41上设置与预制柱侧面预埋的第一内螺纹套筒12匹配的第一连接孔411,第二连接部42上设置与预制梁端部预埋的第二内螺纹套筒212匹配的第二连接孔421。

50.如图7、图8所示,预制楼板3为全预制混凝土构件,预制楼板3的板厚h即为建筑结构的板厚,由一块块标准的预制楼板3拼接形成建筑结构的整层楼板。预制楼板3的与预制梁2搭接处设置搭界支座31,且搭界支座31的宽度为50mm-100mm,搭界支座31的长度与预制楼板3的搭接侧长度一致。搭界支座31的宽度与楼板搭接区211的宽度匹配,比如楼板搭接区211的宽度为50mm,搭界支座31的宽度也为50mm。搭界支座31优选通过预制楼板3的加宽或加长形成。预制楼板3的拼接缝侧设置企口32,且企口32的下部高度略为预制楼板板厚的二分之一,企口的上部与下部之间的距离不小于125mm。预制楼板3的的四周分别伸出板构造钢筋33,以方便与周围构件的连接。

51.如图10所示,板跨范围内的相邻预制楼板3之间的拼接缝采用预留后浇带5的形式,且相邻预制楼板3的企口下部间距为50mm,企口上部间距不小于300mm,即后浇带宽w不小于300mm,后浇带底部延伸到相邻预制楼板的企口下部。后浇带5内放置附加钢筋。所述附加钢筋包括贴近预制楼板企口平台放置的附加构造钢筋51、贴近后浇带上表面放置的附加板面筋52和沿后浇带长度方向按照200mm~600mm间距放置的多个吊钩钢筋53。所述吊钩钢筋53由一段钢筋弯折而成,其两端分别向相邻预制楼板的企口平台内侧延伸,中部向企口下部延伸形成u型吊钩,各u型吊钩上放置附加板底筋54。所述附加构造钢筋51、附加板面筋52及附加板底筋54的两端分别延伸到相邻预制梁2的现浇层内。

52.本发明全装配式建筑的施工操作步骤为:

53.1、现场地坪平整夯实后,开始基础施工,并在预制柱1的安装位置预留灌浆套筒连接钢筋。

54.2、根据灌浆套筒工艺,将预制柱1的灌浆套筒11对准基础上预留的灌浆套筒连接钢筋进行预制柱1的安装,并在预制柱1安装就位后灌浆固定预制柱1。

55.3、全部预制柱1固定好后,安装预制梁2,预制梁2与预制柱1之间采用钢角码4作为临时支撑,用螺丝穿过钢角码4的第一连接孔411拧进预制柱1的第一内螺纹套筒12内并用螺母锁定实现钢角码4与预制柱1的连接,用螺丝穿过钢角码4的第二连接孔421拧进预制梁2的第二内螺纹套筒212内并用螺母锁定实现钢角码4与预制梁2的连接及支撑;然后在预制

梁2的底部设置点支撑,以保证预制梁2的牢固性能,之后,安装预制梁2的梁面筋2221,梁面筋2221的两端伸至预制柱1的上方,并与预制柱1上面伸出的柱结构钢筋13纵横交错连接,梁面筋2221的中部置于预制梁2上预留的箍筋221内并与箍筋221连接成一体,以满足结构设计要求。所述预制柱1的柱结构钢筋13高于所述预制梁2的上表面,并与下一层建筑的所述预制柱1通过灌溉套筒工艺连接。

56.4、安装预制楼板3,且预制楼板3的搭界支座31搭接在预制梁2的预制层21上(如图11所示),楼板搭接区211的宽度不小于50mm,相邻预制楼板3的企口下部间距为50mm,企口上部间距不小于300mm,并在相邻的预制楼板3的拼接缝处设置后浇带5,后浇带5内放置附加钢筋,使整跨的预制楼板3通过后浇带连接成整体。附加钢筋包括贴近预制楼板企口平台放置的附加构造钢筋51、贴近后浇带上表面放置的附加板面筋52及沿后浇带长度方向按照200mm~600mm间距放置的吊钩钢筋53。吊钩钢筋53由一段钢筋弯折而成,其两端分别延伸到拼接缝处的相邻预制楼板3的企口平台内侧延伸,中部向企口下部延伸形成u型吊钩。一根附加钢筋54置于各吊钩钢筋53的u型吊钩上。所述附加构造钢筋51、附加板面筋52及附加板底筋54的两端分别延伸到相邻预制梁2的现浇层内。

57.5、对预制梁2的现浇层、预制柱1与预制梁2的连接节点,预制楼板3的拼接缝(即后浇带5)进行现浇,完成第一层建筑结构的安装。

58.6、第一层建筑结构到一定强度后,重复步骤2-5安装上一层建筑结构,如此循环,直至各层建筑结构全部安装完成。

59.7、待最上一层建筑结构到一定强度后,从下至上逐步拆除钢角码4,即可。

60.以上所述,仅为本发明的具体实施方案,但本发明的保护范围不限于此,任何熟悉本领域的技术人员,在不脱离本发明技术方案范围的情况下,都可利用上述揭示的技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本发明技术方案保护的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。