1.本发明涉及锂离子电池的正极材料制备领域,具体涉及一种高镍正极材料、其制备方法和应用。

背景技术:

2.锂离子电池作为新一代高比能可充电电池,以其高的放电比容量、良好的循环稳定性、低的自放电率、较高的安全性能等优点,自商业化以来广泛应用于生产和生活的各个领域。目前,锂离子电池在电动汽车中也具有很好的应用前景。对于动力电池正极材料,主要以锰酸锂、磷酸铁锂和镍钴锰酸锂三元材料体系为主。正极材料是锂离子电池的关键组成材料,是锂离子电池中成本占比最大的部分。目前得到商业化应用的锂电正极材料主要有licoo2、linio2、limno2、lini

1/3

co

1/3

mn

1/3

o2、lini

0.5

co

0.2

mn

0.3

o2、lini

0.8

co

0.2

o2、尖晶石结构的limn2o4、lini

0.5

mn

1.5

o4、橄榄石结构的lifepo4等。licoo2作为最广泛应用的正极材料之一,市场份额曾经高达70%以上,然而钴是一种稀缺的资源,因原料供应、成本价格等因素,钴酸锂的应用面临越来越严峻的挑战,开发和应用高性能的替代材料已成为业内的共识。

3.三元材料lini

x

coyal

1-x-y

o2或lini

x

coymn

1-x-y

o2以其具有容量高,循环优良,价格便宜等优点,在现有正极材料中被广泛应用。随着三元材料中的镍元素含量增加,放电比容量也会逐渐增加,因此,开发制备高镍材料(ni含量≥60%)的制备方法尤为重要。高镍材料合成条件苛刻,需要高温纯氧环境,但合成时ni

3

转化为ni

2

的反应仍无法不可避免,由于ni

2

与li

半径相近,部分ni

2

会分布在li层,产生锂离子混排现象;另外由于高镍材料中镍元素大多为ni

3

形式存在,造成晶体结构不稳定;同时合成出来的产品表面残碱也明显较高,因此高镍材料通常需要进过水洗工艺降低表面残碱,但水洗工艺又不可避免的破坏材料表面的晶体结构,影响材料的循环稳定性及倍率性能。因此开发高镍材料合适的掺杂、水洗、包覆工艺对稳定高镍材料表层晶体稳定性是很有必要的。

技术实现要素:

4.为解决上述问题,本发明公开了一种高镍正极材料、其制备方法、应用,该材料经过精确调控掺杂包覆元素的分布和材料表层与内部的晶体结构,可以达到稳定高镍材料电化学性能的作用。

5.根据本发明的第一方面,提供了一种高镍正极材料,其为粒子状,并且由如下式表示:liani

x

coyalzmbnco

2 d

,其中0.9<a<1.2,0.6≤x<1,0<y≤0.2,0<z≤0.2,0≤b<0.1,0<c<0.1,0<d<0.1;m为选自元素mn、ti、zr、sr、y、mg中的一种或几种,n为选自元素al、co、b、w、si、ce中的一种或几种;其中m元素均匀分布在所述高镍正极材料粒子内部,n元素集中分布于粒子表面,且n元素含量c与所述高镍正极材料比表面积(m2/g)的数值比值须控制在1:500~1:100,优选为1:400~1:200。

6.优选地,所述高镍正极材料,自粒子表面至中心且靠近表面的0~5nm距离厚度的表面层区域,此区域晶体结构包含盐岩相、尖晶石相和六方相,优选

盐岩相、尖晶石相更集中分布于自粒子表面至中心且靠近表面的0~3nm距离厚度的区域。

7.优选地,采用高分辨透射电子显微镜观察上述0~3nm区域,透射电镜照片上此0~3nm区域中的相和相两相总面积占比为10%~60%。若相两相总面积占比为10%~60%。若相和相两相总面积占比小于10%,表明材料表面残碱余量过多,影响所述高镍正极材料做成正极极片时的加工性能,同时残碱余量过高,也会导致电池副反应加剧,影响电池稳定性及安全性能;若相和相两相总面积占比大于60%,则导致所述高镍正极材料表面晶体结构破坏严重,影响电池倍率性能及循环稳定性。

8.优选地,所述粒子状的高镍正极材料,比表面积为0.1~3m2/g,平均粒径d50为3μm~15μm。

9.优选地,所述粒子状的高镍正极材料,其中,m元素的来源为m元素的氧化物,优选为mno2、tio2、zro2、sro、y2o3、mgo中的一种或几种,n元素的来源为n元素的氧化物al2o3、co3o4、b2o3、wo3、sio2、ceo2中的一种或几种。

10.根据本发明的第二方面,其提供了一种制备根据本发明所述粒子状的高镍正极材料的方法,其包括如下步骤:

11.(1)将镍盐水溶液、钴盐水、铝盐水溶液加入到碱的水溶液中,使得混合后的ph为9至13,优选为11至12,惰性氛围下搅拌,共沉淀反应制得粒子状金属氢氧化物前驱体,其中,镍盐、钴盐和铝盐中的元素摩尔比ni:co:al=x:y:z;

12.(2)将步骤(1)中得到的金属氧化物前驱体混合物与lioh

·

h2o和m元素的氧化物按照(ni co al)/li/m摩尔比1:0.95:0.001~1:1.15:0.01混合均匀,加热至600~1000℃,氧气气氛煅烧5~20h制得一烧料liani

x

coyalzmbo

2 d

;

13.(3)将步骤(2)中得到的一烧品liani

x

coyalzmbo

2 d

与水按照质量比1:1~3:1混合,水温为15~25℃下搅拌1~30min后,在100~150℃下烘干2~10h,得到水洗料liani

x

coyalzmbo

2 d

;水洗料与一烧料的比表面积的比值应为3:1~1:1;水洗料粒子表面盐岩相与尖晶石相的分布须控制在表面至中心且靠近表面的0~5nm距离厚度的区域之内,优选控制在表面至中心且靠近表面的0~3nm距离厚度的区域之内;

14.(4)将步骤(3)得到的水洗料liani

x

coyalzmbo

2 d

与n元素的氧化物按照(ni co al)/n摩尔比1:0.001~1:0.1混合均匀,加热至200~700℃,氧气气氛煅烧3~15h制得二烧料liani

x

coyalzmbnco

2 d

;通过计算n元素加入量,最终控制上式中c与上述二烧料比表面积(m2/g)的数值比值在1:500~1:100范围内,优选为1:400~1:200;

15.其中,m、n、x、y、z、a、b、c和d的定义与本发明中前述的定义相同。

16.优选地,所述镍盐为选自硫酸镍、硝酸镍和氯化镍中的一种或多种。

17.优选地,所述钴盐为选自硫酸钴、硝酸钴和氯化钴中的一种或多种。

18.优选地,所述镁盐为选自硫酸铝、硝酸铝和氯化铝中的一种或多种。

19.优选地,所述镍盐的浓度为1~2mol/l;所述锰盐的浓度为1~2mol/l;所述镁盐的浓度为1~2mol/l。

20.所述碱的水溶液优选为nh3·

h2o和碱金属氢氧化物的混合水溶液,浓度分别为0.1~5mol/l,优选0.2~2mol/l;所述碱金属氢氧化物优选为naoh或koh。

21.所述包含m的氧化物材料为选自mno2、tio2、zro2、sro、y2o3、mgo中的一种或几种,粒径优选20~500nm之间;n元素的来源为n元素的氧化物al2o3、co3o4、b2o3、wo3、sio2、ceo2中的一种或几种,粒径优选20~500nm之间,且n元素集中分布于自粒子表面至中心且靠近表面的0~5nm距离厚度的表面层区域;

22.所述粒子状的金属氢氧化物前驱体混合物的平均粒径d

50

为3~15μm,比表面积为1~20m2/g。

23.根据本发明的第三方面,提供了一种锂二次电池,其包括根据本发明所述的高镍正极材料。

24.根据本发明提供的高镍正极材料,具有以下有益效果:

25.(1)通过设计水洗工艺参数,调控高镍材料表面层区域的相与相晶体结构排布和占比,既达到水洗降低表面残碱的作用,又使高镍材料表面层区域不至于过度脱锂,维持表面层脱锂相相与相占比的相对可控。

26.(2)本技术首次通过建立二烧包覆元素含量与材料比表面积的关系,调控高镍材料单位面积的包覆元素含量,从而达到即提高高镍材料循环稳定性,又兼顾材料放电比容量的效果。

附图说明

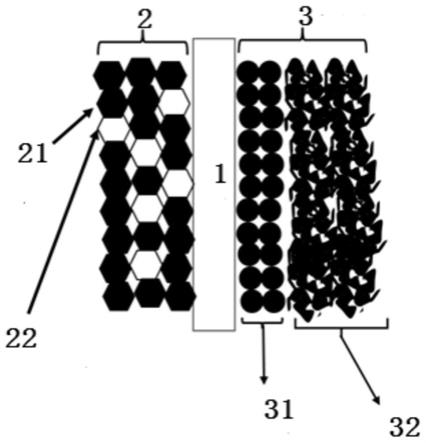

27.图1为本发明的实施例1制备的高镍正极材料表面层和表面层之下的粒子部分的高分辨透射电镜照片,表明自粒子表面至中心且靠近表面的0~5nm距离厚度的表面层区域分布有脱锂相相与相。

28.图2a为根据本发明的实施例1制备的高镍正极材料内部结构图;图2b为实施例1制备材料内部m元素分布图。

29.图3为根据本发明的实施例1制备的高镍正极材料表面n元素化合物分布图,表明n元素化合物主要分布于所述高镍正极材料表面。

具体实施方式

30.下面通过实施例对本发明进行进一步的说明,但是本发明的保护范围不限于所列举的实施例。

31.分析方法和评价方法

32.(1)形貌及晶体结构的分析:利用扫描电子显微镜sem(s-4800,hitachi)、透射电子显微镜tem(jem-2100plus),分析测定材料表面层和内部晶体结构变化及元素含量分布。

33.(2)首次放电比容量:

34.首次放电比容量设为如下容量:制作2032硬币型电池(制作过程参见实施例1中所述)后放置24小时左右,开回路电压ocv(open circuit voltage)稳定后,将测试温度调节至25℃,将对于正极的倍率电流设置为0.2c,进行充电直至中止电压为4.3v,休止1小时后,进行放电直至中止电压为3.0v时的容量。

35.(3)100圈后容量保持率:

36.100圈后容量保持率计算方法为:

37.第100圈放电比容量

÷

第1次放电比容量

×

100%

38.实施例1:

39.(1)将1mol/l的niso4、coso4、al2(so4)3水溶液按照ni:co:al=88:9:3的摩尔比率依次加入到0.5mol/l的nh3·

h2o和naoh混合水溶液中,控制ph为11.3~11.8,通n2条件下搅拌,50℃共沉淀反应制得平均粒径d50为3.5μm的粒子状的金属氢氧化物前驱体ni

0.88

co

0.09

al

0.03

(oh)2;

40.(2)将步骤(1)得到的ni

0.88

co

0.09

al

0.03

(oh)2与lioh

·

h2o和zro2按照(ni co al)/li/zr摩尔比1:1:0.002混合均匀,其中所选用的zro2的粒径约为30nm;

41.(3)将步骤(2)制得的混合均匀的原料混合物分别称取4kg,装填入每个莫来石-堇青石匣钵中(匣钵尺寸为330mm*330mm*100mm),然后将匣钵以4列2层的方式放入辊道窑中,在氧气气氛下煅烧,以4℃/min的升温速率从室温直接升到750℃,保温8h,冷却后经过粉碎、过筛得到一烧料li

1.0

ni

0.88

co

0.09

al

0.03

zr

0.002o2.004

。平均粒径d50为3.5μm,比表面积为0.6m2/g;

42.(4)将步骤(3)制得的一烧料与水按照质量比2:1混合,25℃下搅拌10min后,在150℃下烘干5h,得到水洗料li

1.0

ni

0.88

co

0.09

al

0.03

zr

0.002o2.004

;水洗料的比表面积为1.0m2/g;水洗料粒子表面盐岩相与尖晶石相的分布控制在表面至中心且靠近表面的0~3nm距离厚度的区域之内;

43.(5)将步骤(4)得到的水洗料li

1.0

ni

0.88

co

0.09

al

0.03

zr

0.002o2.004

与b2o3按照(ni co al)/b摩尔比1:0.002混合均匀,加热至330℃,氧气气氛煅烧8h制得成品li

1.0

ni

0.88

co

0.09

al

0.03

zr

0.002b0.002o2.007

;成品的比表面积为0.8m2/g;b元素含量c与上述成品比表面积(m2/g)的数值比值为0.002:0.8=1:400;其中所选用的b2o3的粒径约为50nm

44.(6)将步骤(5)得到的成品组装成电池,在25℃条件下进行充放电测试。电池组装方法如下:将所得高镍材料52.5mg、乙炔黑15mg和聚偏氟乙烯(pvdf)7.5mg混合,以100mpa的压力加压成形为直径11mm、厚度100μm,制作成正极极片。将制作好的正极极片在真空干燥机中、以120℃干燥12小时,然后使用该正极极片,在露点为-80℃的ar气氛的手套箱内制作2032型硬币电池。负极使用直径17mm厚度1mm的锂金属,电解液使用以1m的lipf6作为支持电解质的碳酸亚乙酯(ec)和碳酸二乙酯(dec)的等量混合液。隔膜使用膜厚25μm的聚乙烯多孔膜。另外,2032电池具有垫片和波形垫圈,由正极壳和负极壳组装硬币状的电池,进行电化学性能测试。

45.实施例2:

46.(1)将1mol/l的niso4、coso4、al2(so4)3水溶液按照ni:co:al=90:5:5的摩尔比率依次加入到0.5mol/l的nh3·

h2o和naoh混合水溶液中,控制ph为11.3~11.8,通n2条件下搅拌,50℃共沉淀反应制得平均粒径d50为10μm的粒子状的金属氢氧化物前驱体ni

0.90

co

0.05

al

0.05

(oh)2;

47.(2)将步骤(1)得到的ni

0.90

co

0.05

al

0.05

(oh)2与lioh

·

h2o和tio2按照(ni co al)/li/ti摩尔比1:1:0.002混合均匀,其中所选用的tio2的粒径约为30nm;

48.(3)将步骤(2)制得的混合均匀的原料混合物分别称取4kg,装填入每个莫来石-堇青石匣钵中(匣钵尺寸为330mm*330mm*100mm),然后将匣钵以4列2层的方式放入辊道窑中,在氧气气氛下煅烧,以4℃/min的升温速率从室温直接升到730℃,保温8h,冷却后经过粉碎、过筛得到一烧料li

1.0

ni

0.90

co

0.05

al

0.05

ti

0.002o2.004

。平均粒径d50为3.5μm,比表面积为

0.35m2/g;

49.(4)将步骤(3)制得的一烧料与水按照质量比3:1混合,25℃下搅拌5min后,在150℃下烘干5h,得到水洗料li

1.0

ni

0.90

co

0.05

al

0.05

ti

0.002o2.004

;水洗料的比表面积为0.7m2/g;水洗料粒子表面盐岩相与尖晶石相的分布控制在表面至中心且靠近表面的0~3nm距离厚度的区域之内;

50.(5)将步骤(4)得到的水洗料li

1.0

ni

0.90

co

0.05

al

0.05

ti

0.002o2.004

与wo3按照(ni co al)/w摩尔比1:0.002混合均匀,加热至600℃,氧气气氛煅烧4h制得成品li

1.0

ni

0.90

co

0.05

al

0.05

ti

0.002w0.002o2.01

;成品比表面积为0.5m2/g;w元素含量c与上述成品比表面积(m2/g)的数值比值为0.002:0.5=1:250;其中所选用的wo3的粒径约为50nm;

51.其他步骤与实施例1相同;

52.实施例3:

53.(1)将1mol/l的niso4、coso4、al2(so4)3水溶液按照ni:co:al=92:5:3的摩尔比率依次加入到0.5mol/l的nh3·

h2o和naoh混合水溶液中,控制ph为11.3~11.8,通n2条件下搅拌,50℃共沉淀反应制得平均粒径d50为10μm的粒子状的金属氢氧化物前驱体ni

0.92

co

0.05

al

0.03

(oh)2;

54.(2)将步骤(1)得到的ni

0.92

co

0.05

al

0.03

(oh)2与lioh

·

h2o和mgo按照(ni co al)/li/mg摩尔比1:1:0.002混合均匀,其中所选用的mgo的粒径约为30nm;

55.(3)将步骤(2)制得的混合均匀的原料混合物分别称取4kg,装填入每个莫来石-堇青石匣钵中(匣钵尺寸为330mm*330mm*100mm),然后将匣钵以4列2层的方式放入辊道窑中,在氧气气氛下煅烧,以4℃/min的升温速率从室温直接升到720℃,保温8h,冷却后经过粉碎、过筛得到一烧料li

1.0

ni

0.92

co

0.05

al

0.03

mg

0.002o2.002

。平均粒径d50为10μm,比表面积为0.35m2/g;

56.(4)将步骤(3)制得的一烧料与水按照质量比3:1混合,25℃下搅拌5min后,在150℃下烘干5h,得到水洗料li

1.0

ni

0.92

co

0.05

al

0.03

mg

0.002o2.002

;水洗料的比表面积为0.7m2/g;水洗料粒子表面盐岩相与尖晶石相的分布控制在表面至中心且靠近表面的0~3nm距离厚度的区域之内;

57.(5)将步骤(4)得到的水洗料li

1.0

ni

0.92

co

0.05

al

0.03

mg

0.002o2.002

与sio2按照(ni co al)/si摩尔比1:0.002混合均匀,加热至450℃,氧气气氛煅烧5h制得成品li

1.0

ni

0.92

co

0.05

al

0.03

mg

0.002

si

0.002o2.006

;成品比表面积为0.5m2/g;si元素含量c与上述成品比表面积(m2/g)的数值比值为0.002:1=1:500,其中所选用的sio2的粒径约为30nm;

58.其他步骤与实施例1相同;

59.实施例4:

60.(1)将1mol/l的niso4、coso4、al2(so4)3水溶液按照ni:co:al=95:2.5:2.5的摩尔比率依次加入到0.5mol/l的nh3·

h2o和naoh混合水溶液中,控制ph为11.3~11.8,通n2条件下搅拌,50℃共沉淀反应制得平均粒径d50为10μm的粒子状的金属氢氧化物前驱体ni

0.95

co

0.025

al

0.025

(oh)2;

61.(2)将步骤(1)得到的ni

0.95

co

0.025

al

0.025

(oh)2与lioh

·

h2o和mno2按照(ni co al)/li/mn摩尔比1:1:0.002混合均匀,其中所选用的mno2的粒径约为30nm;

62.(3)将步骤(2)制得的混合均匀的原料混合物分别称取4kg,装填入每个莫来石-堇

青石匣钵中(匣钵尺寸为330mm*330mm*100mm),然后将匣钵以4列2层的方式放入辊道窑中,在氧气气氛下煅烧,以4℃/min的升温速率从室温直接升到700℃,保温8h,冷却后经过粉碎、过筛得到一烧料li

1.0

ni

0.95

co

0.025

al

0.025

mn

0.002o2.004

。平均粒径d50为10μm,比表面积为0.31m2/g;

63.(4)将步骤(3)制得的一烧料与水按照质量比3:1混合,25℃下搅拌3min后,在150℃下烘干5h,得到水洗料li

1.0 ni

0.95

co

0.025

al

0.025

mn

0.002o2.004

;水洗料的比表面积为0.7m2/g;水洗料粒子表面盐岩相与尖晶石相的分布控制在表面至中心且靠近表面的0~3nm距离厚度的区域之内;

64.(5)将步骤(4)得到的水洗料li

1.0 ni

0.95

co

0.025

al

0.025

mn

0.002o2.004

与al2o3按照(ni co al)/al摩尔比1:0.002混合均匀,加热至550℃,氧气气氛煅烧5h制得成品li

1.0 ni

0.95

co

0.025

al

0.025

mn

0.002

al

0.002o2.007

;成品比表面积为0.5m2/g,al元素含量c与上述成品比表面积(m2/g)的数值比值为0.002:0.2=1:100,其中所选用的al2o3的粒径约为40nm;

65.其他步骤与实施例1相同;

66.实施例5:

67.(1)将1mol/l的niso4、coso4、al2(so4)3水溶液按照ni:co:al=88:9:3的摩尔比率依次加入到0.5mol/l的nh3·

h2o和naoh混合水溶液中,控制ph为11.3~11.8,通n2条件下搅拌,50℃共沉淀反应制得平均粒径d50为3.5μm的粒子状的金属氢氧化物前驱体ni

0.88

co

0.09

al

0.03

(oh)2;

68.(2)将步骤(1)得到的ni

0.88

co

0.09

al

0.03

(oh)2与lioh

·

h2o和zro2按照(ni co al)/li/zr摩尔比1:1:0.002混合均匀,其中所选用的zro2的粒径约为30nm;

69.(3)将步骤(2)制得的混合均匀的原料混合物分别称取4kg,装填入每个莫来石-堇青石匣钵中(匣钵尺寸为330mm*330mm*100mm),然后将匣钵以4列2层的方式放入辊道窑中,在氧气气氛下煅烧,以4℃/min的升温速率从室温直接升到750℃,保温8h,冷却后经过粉碎、过筛得到一烧料li

1.0

ni

0.88

co

0.09

al

0.03

zr

0.002o2.004

。平均粒径d50为3.5μm,比表面积为0.6m2/g;

70.(4)将步骤(3)制得的一烧料与水按照质量比2:1混合,25℃下搅拌10min后,在150℃下烘干5h,得到水洗料li

1.0

ni

0.88

co

0.09

al

0.03

zr

0.002o2.004

;水洗料的比表面积为1.0m2/g;水洗料粒子表面盐岩相与尖晶石相的分布控制在表面至中心且靠近表面的0~3nm距离厚度的区域之内;

71.(5)将步骤(4)得到的水洗料li

1.0

ni

0.88

co

0.09

al

0.03

zr

0.002o2.004

与b2o3按照(ni co al)/b摩尔比1:0.0016混合均匀,加热至330℃,氧气气氛煅烧8h制得成品li

1.0

ni

0.88

co

0.09

al

0.03

zr

0.002b0.0016o2.0064

;成品的比表面积为0.8m2/g;b元素含量c与上述成品比表面积(m2/g)的数值比值为0.0016:0.8=1:500;其中所选用的b2o3的粒径约为50nm

72.其他步骤与实施例1相同;

73.实施例6:

74.(1)将1mol/l的niso4、coso4、al2(so4)3水溶液按照ni:co:al=88:9:3的摩尔比率依次加入到0.5mol/l的nh3·

h2o和naoh混合水溶液中,控制ph为11.3~11.8,通n2条件下搅拌,50℃共沉淀反应制得平均粒径d50为3.5μm的粒子状的金属氢氧化物前驱体ni

0.88

co

0.09

al

0.03

(oh)2;

75.(2)将步骤(1)得到的ni

0.88

co

0.09

al

0.03

(oh)2与lioh

·

h2o和zro2按照(ni co al)/li/zr摩尔比1:1:0.002混合均匀,其中所选用的zro2的粒径约为30nm;

76.(3)将步骤(2)制得的混合均匀的原料混合物分别称取4kg,装填入每个莫来石-堇青石匣钵中(匣钵尺寸为330mm*330mm*100mm),然后将匣钵以4列2层的方式放入辊道窑中,在氧气气氛下煅烧,以4℃/min的升温速率从室温直接升到750℃,保温8h,冷却后经过粉碎、过筛得到一烧料li

1.0

ni

0.88

co

0.09

al

0.03

zr

0.002o2.004

。平均粒径d50为3.5μm,比表面积为0.6m2/g;

77.(4)将步骤(3)制得的一烧料与水按照质量比2:1混合,25℃下搅拌10min后,在150℃下烘干5h,得到水洗料li

1.0

ni

0.88

co

0.09

al

0.03

zr

0.002o2.004

;水洗料的比表面积为1.0m2/g;水洗料粒子表面盐岩相与尖晶石相的分布控制在表面至中心且靠近表面的0~3nm距离厚度的区域之内;

78.(5)将步骤(4)得到的水洗料li

1.0

ni

0.88

co

0.09

al

0.03

zr

0.002o2.004

与b2o3按照(ni co al)/b摩尔比1:0.008混合均匀,加热至330℃,氧气气氛煅烧8h制得成品li

1.0

ni

0.88

co

0.09

al

0.03

zr

0.002b0.008o2.0052

;成品的比表面积为0.8m2/g;b元素含量c与上述成品比表面积(m2/g)的数值比值为0.008:0.8=1:100;其中所选用的b2o3的粒径约为50nm。

79.其他步骤与实施例1相同;

80.对比例1:

81.(1)将1mol/l的niso4、coso4、al2(so4)3水溶液按照ni:co:al=88:9:3的摩尔比率依次加入到0.5mol/l的nh3·

h2o和naoh混合水溶液中,控制ph为11.3~11.8,通n2条件下搅拌,50℃共沉淀反应制得平均粒径d50为3.5μm的粒子状的金属氢氧化物前驱体ni

0.88

co

0.09

al

0.03

(oh)2;

82.(2)将步骤(1)得到的ni

0.88

co

0.09

al

0.03

(oh)2与lioh

·

h2o和zro2按照(ni co al)/li/zr摩尔比1:1:0.002混合均匀,其中所选用的zro2的粒径约为30nm;

83.(3)将步骤(2)制得的混合均匀的原料混合物分别称取4kg,装填入每个莫来石-堇青石匣钵中(匣钵尺寸为330mm*330mm*100mm),然后将匣钵以4列2层的方式放入辊道窑中,在氧气气氛下煅烧,以4℃/min的升温速率从室温直接升到750℃,保温8h,冷却后经过粉碎、过筛得到一烧料li

1.0

ni

0.88

co

0.09

al

0.03

zr

0.002o2.004

。平均粒径d50为3.5μm,比表面积为0.6m2/g;

84.(4)将步骤(3)制得的一烧料与水按照质量比1:2混合,25℃下搅拌30min后,在150℃下烘干5h,得到水洗料li

1.0

ni

0.88

co

0.09

al

0.03

zr

0.002o2.004

;水洗料的比表面积为1.5m2/g;水洗料粒子表面盐岩相与尖晶石相的分布控制在表面至中心且靠近表面的0~10nm距离厚度的区域之内;

85.(5)将步骤(4)得到的水洗料li

1.0

ni

0.88

co

0.09

al

0.03

zr

0.002o2.004

与b2o3按照(ni co al)/b摩尔比1:0.002混合均匀加热至350℃,氧气气氛煅烧15h制得成品li

1.0

ni

0.88

co

0.09

al

0.03b0.002o2.003

;成品比表面积为1.2m2/g;b元素含量c与上述成品比表面积(m2/g)的数值比值为0.002:1.2=1:600,其中所选用的b2o3的粒径约为50nm;

86.其他步骤与实施例1相同;

87.对比例2:

88.(1)将1mol/l的niso4、coso4、al2(so4)3水溶液按照ni:co:al=88:9:3的摩尔比率

依次加入到0.5mol/l的nh3·

h2o和naoh混合水溶液中,控制ph为11.3~11.8,通n2条件下搅拌,50℃共沉淀反应制得平均粒径d50为10μm的粒子状的金属氢氧化物前驱体ni

0.88

co

0.09

al

0.03

(oh)2;

89.(2)将步骤(1)得到的ni

0.88

co

0.09

al

0.03

(oh)2与lioh

·

h2o按照(ni co al)/li摩尔比1:1混合均匀;

90.(3)将步骤(2)制得的混合均匀的原料混合物分别称取4kg,装填入每个莫来石-堇青石匣钵中(匣钵尺寸为330mm*330mm*100mm),然后将匣钵以4列2层的方式放入辊道窑中,在氧气气氛下煅烧,以4℃/min的升温速率从室温直接升到750℃,保温8h,冷却后经过粉碎、过筛得到一烧料li

1.0

ni

0.88

co

0.09

al

0.03

o2。平均粒径d50为10μm,比表面积为0.32m2/g;

91.(4)将步骤(3)制得的一烧料与水按照质量比1:1混合,25℃下搅拌30min后,在150℃下烘干5h,得到水洗料li

1.0

ni

0.88

co

0.09

al

0.03

o2;水洗料的比表面积为1.2m2/g;水洗料粒子表面盐岩相与尖晶石相的分布控制在表面至中心且靠近表面的0~10nm距离厚度的区域之内;

92.(5)将步骤(4)得到的水洗料li

1.0

ni

0.88

co

0.09

al

0.03

o2加热至330℃,氧气气氛煅烧3~15h制得成品li

1.0

ni

0.88

co

0.09

al

0.03

o2;成品的比表面积为1.0m2/g;

93.其他步骤与实施例1相同。

94.对比例3:

95.(1)将1mol/l的niso4、coso4、al2(so4)3水溶液按照ni:co:al=88:9:3的摩尔比率依次加入到0.5mol/l的nh3·

h2o和naoh混合水溶液中,控制ph为11.3~11.8,通n2条件下搅拌,50℃共沉淀反应制得平均粒径d50为3.5μm的粒子状的金属氢氧化物前驱体ni

0.88

co

0.09

al

0.03

(oh)2;

96.(2)将步骤(1)得到的ni

0.88

co

0.09

al

0.03

(oh)2与lioh

·

h2o和zro2按照(ni co al)/li/zr摩尔比1:1:0.002混合均匀,其中所选用的zro2的粒径约为30nm;

97.(3)将步骤(2)制得的混合均匀的原料混合物分别称取4kg,装填入每个莫来石-堇青石匣钵中(匣钵尺寸为330mm*330mm*100mm),然后将匣钵以4列2层的方式放入辊道窑中,在氧气气氛下煅烧,以4℃/min的升温速率从室温直接升到750℃,保温8h,冷却后经过粉碎、过筛得到一烧料li

1.0

ni

0.88

co

0.09

al

0.03

zr

0.002o2.004

。平均粒径d50为3.5μm,比表面积为0.6m2/g;

98.(4)将步骤(3)制得的一烧料与水按照质量比1:2混合,25℃下搅拌30min后,在150℃下烘干5h,得到水洗料li

1.0

ni

0.88

co

0.09

al

0.03

zr

0.002o2.004

;水洗料的比表面积为1.5m2/g;水洗料粒子表面盐岩相与尖晶石相的分布控制在表面至中心且靠近表面的0~10nm距离厚度的区域之内;

99.(5)将步骤(4)得到的水洗料li

1.0

ni

0.88

co

0.09

al

0.03

zr

0.002o2.004

与b2o3按照(ni co al)/b摩尔比1:0.024混合均匀加热至350℃,氧气气氛煅烧15h制得成品li

1.0

ni

0.88

co

0.09

al

0.03b0.024o2.0076

;成品比表面积为1.2m2/g;b元素含量c与上述成品比表面积(m2/g)的数值比值为0.024:1.2=1:50,其中所选用的b2o3的粒径约为50nm;

100.其他步骤与实施例1相同;

101.对比例4:

102.(1)将1mol/l的niso4、coso4、al2(so4)3水溶液按照ni:co:al=88:9:3的摩尔比率

依次加入到0.5mol/l的nh3·

h2o和naoh混合水溶液中,控制ph为11.3~11.8,通n2条件下搅拌,50℃共沉淀反应制得平均粒径d50为10μm的粒子状的金属氢氧化物前驱体ni

0.88

co

0.09

al

0.03

(oh)2;

103.(2)将步骤(1)得到的ni

0.88

co

0.09

al

0.03

(oh)2与lioh

·

h2o按照(ni co al)/li摩尔比1:1混合均匀;

104.(3)将步骤(2)制得的混合均匀的原料混合物分别称取4kg,装填入每个莫来石-堇青石匣钵中(匣钵尺寸为330mm*330mm*100mm),然后将匣钵以4列2层的方式放入辊道窑中,在氧气气氛下煅烧,以4℃/min的升温速率从室温直接升到750℃,保温8h,冷却后经过粉碎、过筛得到一烧料li

1.0

ni

0.88

co

0.09

al

0.03

o2。平均粒径d50为10μm,比表面积为0.32m2/g;

105.(4)将步骤(3)得到的成品组装成电池,在25℃条件下进行充放电测试。电池组装方法如下:将所得高镍材料52.5mg、乙炔黑15mg和聚偏氟乙烯(pvdf)7.5mg混合,以100mpa的压力加压成形为直径11mm、厚度100μm,制作成正极极片。将制作好的正极极片在真空干燥机中、以120℃干燥12小时,然后使用该正极极片,在露点为-80℃的ar气氛的手套箱内制作2032型硬币电池。负极使用直径17mm厚度1mm的锂金属,电解液使用以1m的lipf6作为支持电解质的碳酸亚乙酯(ec)和碳酸二乙酯(dec)的等量混合液。隔膜使用膜厚25μm的聚乙烯多孔膜。另外,2032电池具有垫片和波形垫圈,由正极壳和负极壳组装硬币状的电池,进行电化学性能测试。

106.本发明通过设计水洗工艺参数精确调控高镍材料表面层区域的晶体结构排布,从而减少水洗对高镍材料晶体结构的破坏;通过建立二烧包覆元素含量与材料比表面积的关系,寻求最佳的包覆二烧工艺,改善高镍材料的电化学性能。如图1所示,实施例1制备的材料,通过控制水洗和表面包覆工艺,其表面料,通过控制水洗和表面包覆工艺,其表面盐岩相与尖晶石相可以控制在表面和中心且靠近表面的0~3nm距离厚度的区域之内,表明本发明提出的水洗工艺和表面包覆工艺对材料的晶体结构破坏较小。图2a为实施例1制备材料的内部结构图,图2b为其掺杂元素m在实施例1材料内部均匀分布。如图3所示,实施例1制备的材料,其包覆元素n主要分布于材料表面,呈现点状或条状分布。表1列举了实施例1~4和对比例1~2材料的二烧包覆元素含量与材料比表面积的比例、材料表面的相、相分布及材料对应的电化学性能。实施例1~4材料均表现出良好的循环稳定性和放电比容量。从对比例1中可以看出,当对比例1材料表面的出,当对比例1材料表面的相分布延伸至0~10nm时,材料表面层原本的相晶体结构被破坏较明显,对应的电化学性能也相比于实施例1材料有明显的衰减。从对比例2中可以看出,对比例2材料二烧工艺没有包覆n元素时,其电化学性能较实施例1也有明显衰减。

107.表1不同材料各项性能对比

[0108][0109]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求书的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。