1.本实用新型涉及解冻技术领域,尤其是涉及一种解冻盘。

背景技术:

2.现有的解冻板(盘),其外型大致呈现圆形或矩形扁平板(盘)状,其材质大多为铝或不锈钢。将冷冻食品(例如,冷冻肉品)放置于解冻板(盘)面上,利用解冻板(盘)材质的导热效果,即可将冷冻食品解冻。

3.由于该类现有解冻板(盘)与一般室温中自然解冻、利用微波炉或泡水等方式解冻的方法不同,号称无需电力、不致破坏食品新鲜度且可快速解冻,因此于近年来颇受欢迎。

4.然而,现有解冻板(盘)虽然种类多样,效果却也参差不齐。就材质而言,不锈钢与铝的导热能力一般,对于体积较大或厚度较厚的冷冻食品,仍必须耗费长时间方能完全解冻,并无法达到快速解冻的效果,进而影响到食物的新鲜度。

5.此外,现有解冻板(盘)用以置放冷冻食品的表面大致为平面,当食品解冻时所产生的汁液会流出解冻板(盘)而造成卫生及清洁的问题。部分现有解冻板(盘)于其表面虽然设有凹槽以盛装汁液,但由于凹槽的设计不良,例如大多为点状凹槽或环状凹槽,导致汁液蓄积于凹槽中与冷冻食品接触而影响解冻效果,同时也会影响食品新鲜度。

6.据此,如何发展出一种轻量化、高强度,可快速解冻以确保食材新鲜与提升烹调速度,达到环保节能、永续环境,并能享受居家烹调的安全性与便利的「解冻盘」,是相关技术领域人士亟待解决的课题。

技术实现要素:

7.本实用新型的目的在于提供一种解冻盘,以解决上述问题。

8.为达上述目的,本实用新型提出一种解冻盘,其包含:一盘体,其具有相对的一底面与一顶面,顶面用以置放待解冻物,于顶面设有辐射状凹槽,辐射状凹槽包括:一凹部,设置于盘体中心位置;一环状凹槽,环绕设置于凹部的外围;以及多个线性凹槽,以凹部为中心呈放射状设置于凹部的四周,每一线性凹槽的相对两端分别连接凹部与环状凹槽。

9.该底面与该顶面相互平行。

10.该底面为平面,该顶面为向上突出的锥面。

11.该凹部具有第一深度,该环状凹槽具有第二深度,每一该线性凹槽具有第三深度,该第一深度与该第二深度与该第三深度相等。

12.该凹部具有第一深度,该环状凹槽具有第二深度,每一该线性凹槽具有第三深度,该第一深度与该第二深度与该第三深度相等,且该第一深度、该第二深度以及该第三深度其中任一者与盘体的总厚度两者之间的比例介于1/6~1/2的范围。

13.该环状凹槽具有第二深度,每一该线性凹槽具有第三深度,该第二深度大于该第三深度。

14.每一该线性凹槽与该凹部连接的一端的深度小于每一该线性凹槽与该环状凹槽

连接的一端的深度。

15.该盘体于该环状凹槽外围的区域的顶部与该底面的距离,大于该顶面与该底面的距离。

16.该盘体的材质为铝合金。

17.该盘体的材质为铝与碳化硅、铝与氮化硼、铝与碳至少其中之一种铝合金复合材料。

18.该盘体的材质为航太级6000系列或7000系列铝合金。

19.该盘体的外表面具有附着层,该附着层的材质生物相容材料。

20.该盘体的外表面具有附着层,该附着层的材质为氧化铝或陶瓷膜。

21.该凹部设有突出结构,该突出结构为凸点、凸肋其中之一。

22.该盘体的横截面与该凹部的横截面呈规则或不规则的几何形状。

23.该辐射状凹槽区域的总面积占该盘体的该顶面的面积的比例介于12%~50%的范围。

24.该附着层的厚度为40微米。

25.该盘体的该顶面设置有该附着层。

26.一种解冻盘,其特征在于,该解冻盘包含:盘体,其具有相对的底面与顶面,该顶面用以置放待解冻物;网状凹槽,设置于该顶面,由相互交错的多个第一方向凹槽与多个第二方向凹槽构成;以及环状凹槽,设置于该顶面且环绕设置于该网状凹槽的外围,每一该第一方向凹槽与该第二方向凹槽的相对两端分别连接该环状凹槽。

27.该多个第一方向凹槽与多个第二方向凹槽相互垂直。

28.本实用新型的优点在于,所提供的解冻盘利用特殊的辐射状凹槽设计,搭配具有导热性的金属材料,将物体的温度快速均匀分散至整体金属盘,利用金属盘的比热容与食材或锅具进行热平衡,因此能达到轻量化、高强度,可快速解冻以确保食材新鲜与提升烹调速度,具环保节能、永续环境等功效,并能享受居家烹调的安全性与便利。

附图说明

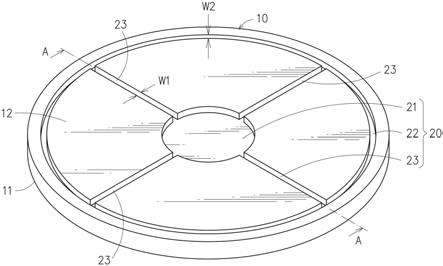

29.图1为本实用新型的一实施例的立体外观结构示意图;

30.图2为图1实施例的a-a剖面结构示意图;

31.图3a至图3g为图1实施例衍生而出的其他剖面结构示意图;

32.图4a与图4b为图1实施例于凹部设有防沾粘结构的立体外观结构示意图;

33.图5a至5f为本实用新型的盘体与辐射状凹槽不同实施例的俯视结构示意图;

34.图6为图1实施例设有孔洞的立体外观结构示意图;

35.图7为图1实施例设有把手的立体外观结构示意图;

36.图8为本实用新型另一实施态样的俯视结构示意图;

37.图9为图8实施例的b-b剖面结构示意图;

38.图10a为本实用新型再一实施例的立体外观结构示意图;

39.图10b为图10a实施例的ap-ap剖面结构示意图;

40.图11为本实用新型的线性凹槽深度及盘体总厚度两者与解冻盘整体吸放热的热量之间的关系图。

41.符号说明

42.10,10a~10h,101~106,10p:盘体

43.11,11a~11h:底面

44.12,12a~12h:顶面

45.13a,13e:外围区域

46.131a,131e:顶部

47.20,20a~20g:辐射状凹槽

48.21,21a~21g,21p:凹部

49.22,22a~22h,22p:环状凹槽

50.23,23a~23g,23p:线性凹槽

51.23h:网状凹槽

52.231h:第一方向凹槽

53.232h:第二方向凹槽

54.24:凸点

55.25:凸肋

56.26:孔洞

57.27:突出部分

58.30:待解冻物

59.d,da,db,dc~dh,d4,d4e,d4g,dp:距离

60.d1,d1a~d1g,d1p:第一深度

61.d2,d2a~d2h,d2p:第二深度

62.d3,d3a~d3h,d3p:第三深度

63.d31c,d32c:深度

64.d4:距离

65.dia1,dia2,dia3,dia1p,dia2p,dia3p:直径

66.w1,w2,w1p,w2p:宽度

具体实施方式

67.请参阅图1与图2所示,本实用新型所提供的一种解冻盘,其包括一盘体10。

68.盘体10具有相对的一底面11与一顶面12,顶面12用以置放待解冻物30(例如冷冻肉品),于顶面12设有辐射状凹槽20。

69.在本实施例中,盘体10呈扁平圆形,盘体10的厚度均匀,亦即,盘体10的底面11与顶面12相互平行,底面11与顶面12之间具有一距离d。

70.请参阅下表一所示关于金属材料的热传导系数:

71.表一

72.金属热传导系数w/mk银420铜401金318

铝237铁60铅35

73.表一所示热传导系数的单位为w/mk,即截面积为1平方米的柱体沿轴向1米距离的温差为1开尔文(kelvin),亦即温差为1℃时的热传导功率。

74.在同时考虑材料成本与导热性的前提下,本实用新型的盘体10的材质可采用兼具价格优势与导热性的铝/铝合金。在一实施例中,盘体10的材质为铝合金,例如,可为航太级6000系列或7000系列铝合金,例如可为6063或7075;或者,例如可为铝与碳化硅、铝与氮化硼、铝与碳至少其中之一种铝合金复合材料。

75.若不考虑成本、硬度等因素,则许多材质均能采用,例如表一所列的银、铜、金都具有非常高的导热系数,即使材料成本较高于铝/铝合金,但仍可作为本实用新型的盘体10的材质。

76.在另一实施例中,除此之外,也可于盘体10的外表面设置(例如涂布)有一附着层(图中未示出),附着层的材质例如可为氧化铝、陶瓷膜或生物相容材料其中之一。附着层的厚度例如可为40微米(μm)。也可以只在顶面12(置放待解冻物30的一面)设置有附着层。

77.辐射状凹槽20包括一凹部21、一环状凹槽22与多个线性凹槽23。在本实施例中,盘体10呈扁平圆形,凹部21也呈圆形,四条线性凹槽23间隔等角度九十度呈放射状分布于凹部21的四周。

78.凹部21设置于盘体10的大约中心位置。环状凹槽22环绕设置于凹部21的外围。线性凹槽23以凹部21为中心呈放射状设置于凹部21的四周,每一线性凹槽23的相对两端分别连接凹部21与环状凹槽23。

79.辐射状凹槽20区域的总面积占盘体10的顶面12的面积的比例介于12%~50%的范围。更具体而言,凹部21、环状凹槽22与线性凹槽23的底部的面积总和,与盘体10的顶面12的面积的总和,二者的比例介于12%~50%的范围。

80.请参阅图2所示,凹部21具有一第一深度d1,第一深度d1是凹部21的底部与顶面12间的距离。环状凹槽22具有一第二深度d2,第二深度d2是环状凹槽22的底部与顶面12间的距离。每一线性凹槽23具有一第三深度d3,第三深度d3是线性凹槽23的底部与顶面12间的距离。在本实施例中,第一深度d1与第二深度d2与第三深度d3相等。利用凹部21、环状凹槽22与线性凹槽23收集待解冻物30解冻时所产生的汁液。另一方面,解冻时所产生的汁液可以作为储热介质,提升解冻的速度。

81.请参阅图1及图2所示,在具体实施本实用新型时,盘体10的材质可为铝,于盘体10设有涂层,盘体10为圆形,盘体10的外围直径dia1为24厘米,总厚度(亦即距离d)为5毫米,线性凹槽23的深度(亦即第三深度d3)为1.5毫米,线性凹槽23的宽度w1为6毫米,环形凹槽22的深度(亦即第二深度d2)为1.5毫米,环形凹槽22的宽度w2为6毫米,环形凹槽22的直径dia2为22.8毫米,中央凹部21的直径dia3为6.5厘米。在一实施例中,第一深度d1与第二深度d2与第三深度d3相等,且d1、d2与d3中任一者与盘体10的总厚度(亦即距离d)两者之间的比例介于1/6~1/2的范围。

82.图3a至图3g为图1实施例衍生而出的其他剖面结构示意图。请参阅图3a所示,在本实施例中,盘体10a的底面11a与顶面12a相互平行,底面11a与顶面12a之间具有一距离da。

于顶面12a设有辐射状凹槽20a,辐射状凹槽20a包括一凹部21a、一环状凹槽22a与多个线性凹槽23a。凹部21a具有一第一深度d1a,环状凹槽22a具有一第二深度d2a,每一线性凹槽23a具有一第三深度d3a,第一深度d1a、第二深度d2a与第三深度d3a相等。盘体10a于环状凹槽22a的外围区域13a的顶部131a与底面11a的距离d4,大于盘体10a的顶面12a与底面11a的距离da。如此,除了可利用凹部21a、环状凹槽22a与线性凹槽23a收集汁液外,还可利用高度较高如围墙般的外围区域13a避免汁液溢出盘体10a外。

83.请参阅图3b所示,在本实施例中,盘体10b的底面11b与顶面12b相互平行,底面11b与顶面12b之间具有一距离db。于顶面12b设有辐射状凹槽20b,辐射状凹槽20b包括一凹部21b、一环状凹槽22b与多个线性凹槽23b。凹部21b具有一第一深度d1b,环状凹槽22b具有一第二深度d2b,每一线性凹槽23b具有一第三深度d3b,第一深度d1b与第三深度d3b相等,第二深度d2b大于第三深度d3b。如此,除了可利用凹部21b与线性凹槽23b收集汁液外,还可利用深度较深的环状凹槽22b收集更多汁液,避免汁液溢出盘体10b外。

84.请参阅图3c所示,在本实施例中,盘体10c的底面11c与顶面12c相互平行,底面11c与顶面12c之间具有一距离dc。于顶面12c设有辐射状凹槽20c,辐射状凹槽20c包括一凹部21c、一环状凹槽22c与多个线性凹槽23c。凹部21c具有一第一深度d1c,环状凹槽22c具有一第二深度d2c,每一线性凹槽23c具有一第三深度d3c。本实施例的特点在于,每一线性凹槽23c与凹部21c连接的一端的深度d31c小于每一线性凹槽23c与环状凹槽22c连接的一端的深度d32c。在本实施例中,深度d31c与第一深度d1c相等,深度d32c与第二深度d2c相等。亦即,本实施例的线性凹槽23c的深度由凹部21c至环状凹槽22c渐深。如此,可利于凹部21c、线性凹槽23c所收集的汁液流入环状凹槽22c内。

85.请参阅图3d所示,在本实施例中,盘体10d的底面11d为一平面,顶面12d为一向上突出的锥面,亦即,盘体10d的厚度由中央部位向周围渐减。于顶面12d设有辐射状凹槽20d,辐射状凹槽20d包括一凹部21d、一环状凹槽22d与多个线性凹槽23d。凹部21d具有一第一深度d1d,环状凹槽22d具有一第二深度d2d,每一线性凹槽23d具有一第三深度d3d。第一深度d1d、第二深度d2d与第三深度d3d相等。本实施例的特点在于,利用顶面12d的斜度,使线性凹槽23d呈现由凹部21d至环状凹槽22d倾斜下降的走势,可利于凹部21d、线性凹槽23d所收集的汁液流入环状凹槽22d内。

86.请参阅图3e所示,在本实施例中,本实施例与图3d实施例相似,差异在于本实施例将盘体10e的环状凹槽22e的外围区域13e的顶部131e升高,使顶部131e与底面11e的距离d4e与盘体10e的顶面12e与底面11e的距离de相同。因此,相较于图3d实施例,本实施例除了可利用凹部21e、环状凹槽22e与线性凹槽23e收集汁液,及利用具有倾斜下降的走势线性凹槽23e使汁液流入环状凹槽22e,还可利用高度较高如围墙般的外围区域13e避免汁液溢出盘体10e外。

87.请参阅图3f所示,在本实施例中,本实施例与图3d实施例相似,差异在于本实施例的盘体10f的底面11为一平面,顶面12f为一向上突出的尖锥面。盘体10f的顶面12f设有辐射状凹槽20f,辐射状凹槽20f包括一凹部21f、一环状凹槽22与多个线性凹槽23。凹部21f具有一第一深度d1f,环状凹槽22具有一第二深度d2f,每一线性凹槽23具有一第三深度d3f。由于顶面12f为一向上突出的尖锥面,因此使得第一深度d1f的深度由凹部21f中心向外围渐深。第二深度d2f则与第三深度d3f相等。如此,使得凹部21f、线性凹槽23呈现由凹部21f

下降至环状凹槽22的走势,利于凹部21f、线性凹槽23所收集的汁液流入环状凹槽22内。

88.请参阅图3g所示,在本实施例中,本实施例与图3f实施例相似,差异在于本实施例将盘体10g的环状凹槽22g的外围区域13g的顶部131g升高,使顶部131g与底面11g的距离d4g与盘体10g的顶面12g与底面11g的距离dg相同。相较于图3f实施例,本实施例除了可利用凹部21g、环状凹槽22g与线性凹槽23g收集汁液,及利用具有倾斜下降的走势线性凹槽23g使汁液流入环状凹槽22g,更可利用高度较高如围墙般的外围区域13g避免汁液溢出盘体10g外。

89.请参阅图4a所示,在本实施例中,于盘体10的凹部21设有突出结构,该突出结构为多个凸点24。

90.请参阅图4b所示,在本实施例中,于盘体10的凹部21设有突出结构,该突出结构为多个凸肋25。

91.图4a与图4b实施例说明可于凹部21设置不同形式的突出结构,其目的在于提供待解冻物支撑作用,避免待解冻物于解冻过程中与凹部21产生沾粘。

92.请参阅图5a至图5f所示,其说明本案所提供的解冻盘的盘体与辐射状凹槽可具有不同形状变化,盘体横截面可呈规则或不规则的几何形状。

93.图5a的盘体101形状呈圆形,凹部21与环状凹槽22也呈圆形,六条线性凹槽23间隔等角度六十度呈放射状分布于凹部21的四周。

94.图5b的盘体102形状呈椭圆形,凹部21呈圆形,环状凹槽22呈椭圆形,六条线性凹槽23间隔等角度六十度呈放射状分布于凹部21的四周。

95.图5c的盘体103形状概呈正方形,凹部21呈圆形,环状凹槽22呈正方形,四条线性凹槽23间隔等角度九十度呈放射状分布于凹部21的四周。盘体103的四角、凹部21与环状凹槽22与线性凹槽23的相邻接处都成圆角设计。

96.图5d的盘体104形状呈长方形,凹部21呈正方形,环状凹槽22呈长方形,八条线性凹槽23间隔等角度四十五度呈放射状分布于凹部21的四周。

97.图5e的盘体105形状呈圆形,凹部21呈圆形,环状凹槽22呈八边形,八条线性凹槽23间隔等角度四十五度呈放射状分布于凹部21的四周。

98.图5f的盘体106形状呈不规则扁圆形,凹部21呈圆形,环状凹槽22呈八边形,另条线性凹槽23间隔不等角度呈放射状分布于凹部21的四周。

99.请参阅图6所示,在本实施例中,于盘体10的周缘设有一孔洞26,利用孔洞26可将盘体10吊挂于挂勾等物件上。

100.请参阅图7所示,在本实施例中,于盘体10的相对二侧分别设有一突出部分27,可作为使用者的手持部或方便于挂起来放置。此外,盘体10也可仅设置一个突出部分27。

101.上述各实施例说明,本案的盘体的形状不限,可呈规则或不规则的几何形状(如图1、图5a~图5f所示)。本案的盘体的厚度可为等厚度(如图1、图2、图3a~图3c所示),或不等厚度(如图3d~图3g所示)。本案的凹部的形状不限,除了上述中列示圆形与正方形之外,也可为多边形或规则或不规则的几何形状(如图1、图5a~图5f所示)。本案的环状凹槽的形状不限,可呈规则或不规则的几何形状(如图1、图5a~图5f所示)。本案的线性凹槽的数目及分布的角度不限(如图1、图5a~图5f所示)。且在一实施例中,本案于凹部可设置有突出结构(如图4a~图4b所示)。

102.此外,各实施例的结构也可相互搭配,例如图4a~图4b所示的突出结构也适用于图3a~图3g、图5a~图5f的实施例。图3a~图3g所示结构也适用于图5a~图5f的实施例。图6~图7所示结构可适用于图1~图5f中任一实施例。

103.请参阅图8及图9所示,在本实施例中,盘体10h呈矩形,其具有相对的一底面11h与一顶面12h。顶面12h用以置放待解冻物30,于顶面12h设有环状凹槽22h及网状凹槽23h。

104.网状凹槽23h由相互交错的多个第一方向凹槽231h与多个第二方向凹槽232h构成。在本实施例中,第一方向凹槽231h与第二方向凹槽232h相互垂直。

105.环状凹槽22h呈方形环状环绕设置于网状凹槽23h的外围,每一第一方向凹槽231h与第二方向凹槽232h的相对两端分别连接环状凹槽22h。

106.盘体10h的底面11h与顶面12h相互平行,底面11h与顶面12h之间具有一距离dh。环状凹槽22h具有一第二深度d2h,每一第一方向凹槽231h与第二方向凹槽232h具有一第三深度d3h。在本实施例中,第二深度d2h与第三深度d3h相同。在一实施例中,第二深度d2h与第三深度d3h相等,且d2h或d3h中任一者与盘体10h的总厚度(也就是距离dh)两者之间的比例介于1/6~1/2的范围。

107.盘体10h的材质可采用与图1实施例相同的材质,例如可为银、铝或铝合金。盘体10h的整体表面或顶面12h可设置附着层,附着层的材质例如可为氧化铝、陶瓷膜或生物相容材料其中之一。

108.网状凹槽23h区域的总面积占盘体10h的顶面12h的面积的比例介于12%~50%的范围。

109.整体而言,图8及图9所示实施例与图1及图2所示实施例主要的差异仅在于凹槽的态样,一为辐射状凹槽,一为网状凹槽;因此,前述图3a至图7所示不同实施例结构态样都可套用于图8及图9的实施例结构。

110.综上所述,本实用新型所提供的解冻盘,利用特殊的辐射状凹槽设计,搭配具有导热性的金属材料,将物体的温度快速均匀分散至整体金属盘,利用金属盘的比热容与食材或锅具进行热平衡,因此能达到轻量化、高强度,可快速解冻以确保食材新鲜与提升烹调速度,具环保节能、永续环境等功效,并能享受居家烹调的安全性与便利。

111.针对实际产品,例如可参考图10a及图10b所示的样式,生产成为一解冻盘产品;在本实施例中,盘体10p的材质为铝,在盘体10p的整体表面设有氧化铝涂层(未绘示),氧化铝涂层的厚度为40微米;盘体10p外观为圆形,盘体10p的外围直径dia1p为24厘米且总厚度(亦即距离dp)为5毫米;线性凹槽23p的深度(亦即第三深度d3p)为1.5毫米且宽度w1p为6毫米;环形凹槽22p的深度(亦即第二深度d2p)为1.5毫米且宽度w2p为6毫米;环形凹槽22p的直径dia2p为21.6毫米,中央凹部21p的直径dia3p为6厘米,中央凹部21p的深度(亦即第一深度d1p)为1.5毫米。

112.就沟槽深度与盘体厚度比例的实施例,申请人进行实验,针对沟槽深度与盘体厚度进行最佳化设计,详细说明如下。

113.请参阅图1及图2所示,以盘体10的外围直径dia1为24厘米,线性凹槽23的宽度w1为6毫米,盘体10的总厚度(亦即距离d)为4~6毫米,线性凹槽23的深度(亦即第三深度d3)为1~2毫米,整体吸热量比较,在相同的盘体10总厚度(亦即距离d)下,线性凹槽23的深度(亦即第三深度d3)越深,吸热量越高,线性凹槽23的深度(亦即第三深度d3)为2毫米时达到

饱和吸热量;此外,盘体10总厚度(亦即距离d)越厚,吸热量也越大,但将使重量和成本大幅增加。因此,线性凹槽23的深度(亦即第三深度d3)与盘体10总厚度(亦即距离d)两者之间的比例以介于1/6~1/2的范围为适当,请参阅图11所示。

114.图11为本实用新型的线性凹槽深度及盘体总厚度两者、与解冻盘整体吸放热的热量之间的关系图。其中,纵轴的数据为解冻盘整体吸放热的热量,单位为joule(焦耳);横轴代表盘体10总厚度(亦即图2所示距离d),单位为mm(毫米);于各条状图顶部的数据代表线性凹槽23的深度(亦即图2所示第三深度d3),单位为mm(毫米)。

115.虽然结合以上实施例公开了本实用新型,然而其并非用以限定本实用新型,任何所属技术领域中具有通常知识者,在不脱离本实用新型的精神和范围内,可作些许的更动与润饰,故本实用新型的保护范围应当以附上的权利要求所界定的为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。