1.本实用新型涉及冷却设备技术领域,特别是涉及连杆锻造淬火液冷却循环装置。

背景技术:

2.连杆锻造淬火液冷却循环装置是一种用于连杆生产加工过程中,对锻造中的淬火液进行冷却,使其更好进行循环利用的辅助装置,其在冷却设备技术领域中得到了广泛的使用;现有的连杆锻造淬火液冷却循环装置使用时直接对其进行冷却,造成大量热量的流失浪费,不便对其携带的热量进行回收利用。

技术实现要素:

3.为解决上述技术问题,本实用新型提供一种冷却效果效果,便于热量进行回收利用的连杆锻造淬火液冷却循环装置。

4.本实用新型的连杆锻造淬火液冷却循环装置,包括外接管、滤箱、滤网、第一连接管、换热器、冷水管、热水管、第二连接管、冷却箱、管架、冷却管、第三连接管、储液箱、风机、布风管、吹风头和开口,外接管设置于滤箱的左部,滤网固定设置于滤箱的内部,第一连接管设置于滤箱的顶部,换热器固定设置于第一连接管的右部,冷水管设置于换热器的输入端,热水管设置于换热器的输出端,第二连接管设置于换热器的右部,管架固定设置于冷却箱的内部,冷却管设置于管架的中部,第二连接管的底部自冷却箱的顶部插入冷却箱内并与管架连接,第三连接管设置于管架的底部并向左穿出冷却箱,储液箱设置于第三连接管的左部,风机固定设置于冷却箱的左部,布风管设置于冷却箱的内部左端并与风机的输出端连接,吹风头设置于布风管的中部,开口设置于冷却箱的右部;在使用连杆锻造淬火液冷却循环装置对淬火液进行冷却时,通过外接管将使用后的淬火液输入滤箱内进行过滤除杂,过滤后的淬火液进入换热器内与冷水进行热交换,从而对其携带的热量进行回收,最后进入冷却管内进行快速风冷,冷却后的淬火液进入储液箱内进行储存,便于后期进行循环利用,整体结构简单,操作便捷,对淬火液携带的热量进行有效回收,降低热量流失,通过风冷对其快速冷却,同时对其进行过滤除杂,便于其后续循环利用,实用性较强。

5.优选的,还包括斜板和排杂管,斜板固定设置于滤箱的内部底端,排杂管设置于滤箱的底部;通过上述设置便于杂质排出滤箱。

6.优选的,还包括收集箱,收集箱固定设置于排杂管的底部;通过上述设置便于对杂质进行收集。

7.优选的,还包括热水箱和热水泵,热水箱固定设置于热水管的输出端,热水泵设置于热水箱的一端;通过上述设置对热水进行储存利用。

8.优选的,还包括循环泵,循环泵设置于储液箱的顶部;通过上述设置便于淬火液循环。

9.优选的,还包括液位窗,液位窗设置于储液箱的中部。

10.优选的,还包括保护网,保护网固定设置于开口内;通过上述设置对冷却管进行保

护。

11.优选的,还包括固定垫,固定垫固定设置于冷却箱的内部底端,管架的底部位于固定垫的顶部;通过上述设置对管架进行稳定支撑。

12.与现有技术相比本实用新型的有益效果为:在使用连杆锻造淬火液冷却循环装置对淬火液进行冷却时,通过外接管将使用后的淬火液输入滤箱内进行过滤除杂,过滤后的淬火液进入换热器内与冷水进行热交换,从而对其携带的热量进行回收,最后进入冷却管内进行快速风冷,冷却后的淬火液进入储液箱内进行储存,便于后期进行循环利用,整体结构简单,操作便捷,对淬火液携带的热量进行有效回收,降低热量流失,通过风冷对其快速冷却,同时对其进行过滤除杂,便于其后续循环利用,实用性较强。

附图说明

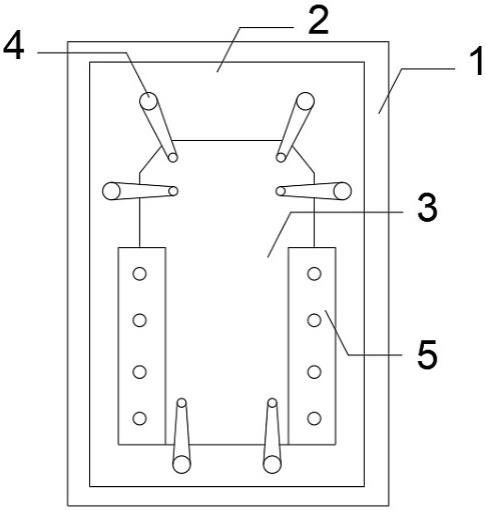

13.图1是本实用新型的结构示意图;

14.图2是本实用新型的滤箱的内部结构示意图;

15.图3是本实用新型的冷却管和管架的左视结构示意图;

16.图4是图1中a的放大结构示意图;

17.附图中标记:1、外接管;2、滤箱;3、滤网;4、第一连接管;5、换热器;6、冷水管;7、热水管;8、第二连接管;9、冷却箱;10、管架;11、冷却管;12、第三连接管;13、储液箱;14、风机;15、布风管;16、吹风头;17、开口;18、斜板;19、排杂管;20、收集箱;21、热水箱;22、热水泵;23、循环泵;24、液位窗;25、保护网;26、固定垫。

具体实施方式

18.为了便于理解本实用新型,下面将参照相关附图对本实用新型进行更全面的描述。本实用新型可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本实用新型的公开内容更加透彻全面。

19.实施例1

20.连杆锻造淬火液冷却循环装置,包括外接管1、滤箱2、滤网3、第一连接管4、换热器5、冷水管6、热水管7、第二连接管8、冷却箱9、管架10、冷却管11、第三连接管12、储液箱13、风机14、布风管15、吹风头16和开口17,外接管1设置于滤箱2的左部,滤网3固定设置于滤箱2的内部,第一连接管4设置于滤箱2的顶部,换热器5固定设置于第一连接管4的右部,冷水管6设置于换热器5的输入端,热水管7设置于换热器5的输出端,第二连接管8设置于换热器5的右部,管架10固定设置于冷却箱9的内部,冷却管11设置于管架10的中部,第二连接管8的底部自冷却箱9的顶部插入冷却箱9内并与管架10连接,第三连接管12设置于管架10的底部并向左穿出冷却箱9,储液箱13设置于第三连接管12的左部,风机14固定设置于冷却箱9的左部,布风管15设置于冷却箱9的内部左端并与风机14的输出端连接,吹风头16设置于布风管15的中部,开口17设置于冷却箱9的右部,收集箱20,收集箱20固定设置于排杂管19的底部,热水箱21固定设置于热水管7的输出端,热水泵22设置于热水箱21的一端;在使用连杆锻造淬火液冷却循环装置对淬火液进行冷却时,通过外接管1将使用后的淬火液输入滤箱2内进行过滤除杂,过滤后的淬火液进入换热器5内与冷水进行热交换,从而对其携带的热量进行回收,最后进入冷却管11内进行快速风冷,冷却后的淬火液进入储液箱13内进行

储存,便于后期进行循环利用,整体结构简单,操作便捷,对淬火液携带的热量进行有效回收,降低热量流失,通过风冷对其快速冷却,同时对其进行过滤除杂,便于其后续循环利用,实用性较强,在需使用热水时,通过热水泵将热水箱内的热水抽出即可使用。

21.实施例2

22.连杆锻造淬火液冷却循环装置,包括外接管1、滤箱2、滤网3、第一连接管4、换热器5、冷水管6、热水管7、第二连接管8、冷却箱9、管架10、冷却管11、第三连接管12、储液箱13、风机14、布风管15、吹风头16和开口17,外接管1设置于滤箱2的左部,滤网3固定设置于滤箱2的内部,第一连接管4设置于滤箱2的顶部,换热器5固定设置于第一连接管4的右部,冷水管6设置于换热器5的输入端,热水管7设置于换热器5的输出端,第二连接管8设置于换热器5的右部,管架10固定设置于冷却箱9的内部,冷却管11设置于管架10的中部,第二连接管8的底部自冷却箱9的顶部插入冷却箱9内并与管架10连接,第三连接管12设置于管架10的底部并向左穿出冷却箱9,储液箱13设置于第三连接管12的左部,风机14固定设置于冷却箱9的左部,布风管15设置于冷却箱9的内部左端并与风机14的输出端连接,吹风头16设置于布风管15的中部,开口17设置于冷却箱9的右部,循环泵23设置于储液箱13的顶部,液位窗24设置于储液箱13的中部,保护网25固定设置于开口17内,固定垫26固定设置于冷却箱9的内部底端,管架10的底部位于固定垫26的顶部;在对淬火液进行冷却时,通过循环泵将储液箱内的淬火液进行循环,保护网对冷却管进行保护,固定垫对管架进行稳定支撑。

23.如图1至图4所示,本实用新型的连杆锻造淬火液冷却循环装置,其在使用连杆锻造淬火液冷却循环装置对淬火液进行冷却时,通过外接管1将使用后的淬火液输入滤箱2内进行过滤除杂,过滤后的淬火液进入换热器5内与冷水进行热交换,从而对其携带的热量进行回收,最后进入冷却管11内进行快速风冷,冷却后的淬火液进入储液箱13内进行储存,便于后期进行循环利用,整体结构简单,操作便捷,对淬火液携带的热量进行有效回收,降低热量流失,通过风冷对其快速冷却,同时对其进行过滤除杂,便于其后续循环利用,实用性较强。

24.本实用新型的连杆锻造淬火液冷却循环装置,其安装方式、连接方式或设置方式均为常见机械方式,并且其所有部件的具体结构、型号和系数指标均为其自带技术,只要能够达成其有益效果的均可进行实施;本实用新型的连杆锻造淬火液冷却循环装置的换热器5和风机14为市面上采购,本行业内技术人员只需按照其附带的使用说明书进行安装和操作即可,而无需本领域的技术人员付出创造性劳动。

25.本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

26.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。