1.本实用新型涉及面板生产技术领域,特别涉及一种输送机构。

背景技术:

2.随着人们经济水平的提高及液晶面板技术的更新换代,家用液晶电视、车载屏幕、手机屏等产品迎来了较大的需求,从而带动了面板厂商的产能增长,同时提高了对面板生产设备的需求。面板生产设备的稳定性、质量及精度等直接影响面板的良率及生产效率。在面板从开始加工到出厂的整个环节中,面板需要通过输送机构进行输送,从而流入各个工位进行加工,因此面板输送机构的精度及稳定性对面板的加工质量有较大影响。

3.常规输送机构通过带有滚轮的输送轴输送面板,并通过马达和传动组件提供输送轴转动的动力。但是,在输送轴频繁的运转后,会出现输送轴与轴承窜动的问题,还会出现轴承偏心现象,导致轴承磨损卡死的问题,从而降低了输送机构的稳定性,影响面板的正常生产。

技术实现要素:

4.鉴于上述现有技术的不足之处,本实用新型提供一种输送机构,可以避免出现输送轴轴承磨损卡死的情况,提高输送机构输送时的稳定性。

5.本实施例采取了以下技术方案:

6.一种输送机构,包括型材架、驱动组件和多个输送组件,多个输送组件沿面板传输方向依次设置在所述型材架上;

7.所述输送组件包括输送轴、多个滚轮、一对第一轴承和一对第一轴承座,多个滚轮均套设在所述输送轴上,一对第一轴承套设在所述输送轴的两端,一对第一轴承座固定在所述型材架的两侧,所述第一轴承安装在对应的第一轴承座内;

8.所述型材架的两侧均开设有定位槽,所述第一轴承座的安装面设置有定位件,所述定位件设置在对应的定位槽中;

9.所述驱动组件用于驱动多个所述输送轴转动。

10.进一步的,在所述输送机构中,所述输送组件中所述第一轴承和所述第一轴承座的数量均设置为三个或三个以上,所述第一轴承还套设在所述输送轴的中部,所述第一轴承座还设置在所述型材架的中部。

11.进一步的,在所述输送机构中,所述输送轴为空心轴。

12.进一步的,在所述输送机构中,所述输送组件还包括第一磁性环,所述第一磁性环套设在所述输送轴的一端,所述输送机构还包括传动组件,所述传动组件包括传动轴和多个第二磁性环,所述传动轴设置在所述型材架上,且所述传动轴的设置方向与所述输送轴的设置方向垂直,所述驱动组件用于驱动所述传动轴转动,多个第二磁性环分别与对应输送组件内的第一磁性环正交配合。

13.进一步的,在所述输送机构中,所述传动组件还包括第二轴承和第二轴承座,所述

第二轴承和所述第二轴承座的数量均设置为多个,多个第二轴承座沿面板传输方向依次设置在所述型材架的侧方,多个第二轴承均套设在所述传动轴上,且每个第二轴承均安装在对应的第二轴承座中。

14.进一步的,在所述输送机构中,所述第二轴承座包括第一安装面和第二安装面,所述第一安装面与所述第二安装面相互垂直。

15.进一步的,在所述输送机构中,所述第二轴承的外环为球面,所述第二轴承的内环与所述传动轴之间设置有顶丝。

16.进一步的,在所述输送机构中,所述传动轴为实心轴。

17.进一步的,在所述输送机构中,所述传动组件还包括第一斜齿轮,所述第一斜齿轮设置在所述传动轴上,所述驱动组件包括马达和第二斜齿轮,所述第二斜齿轮设置在所述马达的转轴上,所述第一斜齿轮和第二斜齿轮相互啮合。

18.进一步的,在所述输送机构中,所述第一斜齿轮为金属齿轮,所述第二斜齿轮为尼龙齿轮。

19.相较于现有技术,本实用新型提供的一种输送机构,可依靠定位槽与定位件的配合保证多个第一轴承座的直线度,多个第一轴承座均安装在同一平面上,保证输送机构整体的平面度,避免输送轴与第一轴承及第一轴承座因不同心导致磨损及磨粉,进而提高输送机构输送时的稳定性。

附图说明

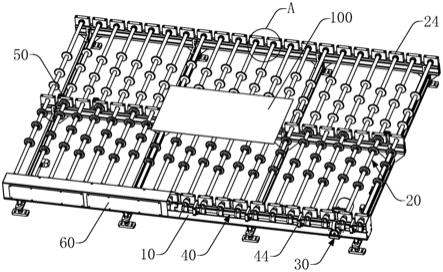

20.图1为本实用新型提供的输送机构中具体实施例的整体结构示意图。

21.图2为图1所示输送机构中输送组件的结构示意图。

22.图3为图1中a处的放大示意图。

23.图4为图1所示输送机构中传动组件的结构示意图。

24.图5为图1所示输送机构中第二轴承座的结构示意图。

25.图6为图1所示输送机构中驱动组件的结构示意图。

26.其中,10、型材架;11、定位槽;

27.20、输送组件;21、输送轴;22、滚轮;23、第一轴承;24、第一轴承座;241、定位件;25、第一磁性环;

28.30、驱动组件;31、马达;32、第二斜齿轮;

29.40、传动组件;41、传动轴;42、第二磁性环;43、第二轴承;44、第二轴承座;441、第一安装面;442、第二安装面;45、第一斜齿轮;

30.50、传感器;60、防护罩。

具体实施方式

31.为使本实用新型的目的、技术方案及效果更加清楚、明确,以下参照附图并举实施例对本实用新型进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型,在没有进一步叙述的情况下,一个实施方式中的元件、结构和特征也可以有益地结合到其他实施方式中。

32.请参阅图1和图2,本实用新型提供的输送机构包括型材架10、驱动组件30和多个

输送组件20,多个输送组件20沿面板100传输方向依次设置在型材架10上。输送组件20包括输送轴21、多个滚轮22、一对第一轴承23和一对第一轴承座24,多个滚轮22均套设在输送轴21上,一对第一轴承23套设在输送轴21的两端,一对第一轴承座24固定在型材架10的两侧,第一轴承23安装在对应的第一轴承座24内。

33.其中,面板100放置在输送轴21和滚轮22上,通过输送轴21带动滚轮22滚动,使面板100向前输送。本实施例中的面板100可以是液晶面板100、pcb面板100或者其它板类。输送轴21的设置方向垂直于面板100输送方向,其通过第一轴承23和第一轴承座24安装在型材架10上;输送轴21可选用空心轴,如不锈钢空心轴,不仅成本较低,而且重量较轻,可减小对第一轴承23和第一轴承座24带来的压力。滚轮22可采用防静电upe材料,并采用抱紧式安装方式,可在输送轴21上任意调整位置,根据面板100的尺寸固定在合适的位置。驱动组件30则用于驱动多个输送轴21同时进行转动。

34.具体的,请结合图1和图3,型材架10的两侧均开设有定位槽11,第一轴承座24的安装面设置有定位件241,定位件241设置在对应的定位槽11中。定位件241可以是第一轴承座24安装面延伸出的凸起,且该凸起的各个表面与定位槽11的各个槽面贴合,或者定位件241可以采用其它方式与定位槽11进行配合。

35.安装第一轴承座24时,可使第一轴承座24在型材架10合适位置进行固定,并依靠定位槽11与定位件241的配合保证多个第一轴承座24的直线度,多个第一轴承座24均安装在同一平面上,保证输送机构整体的平面度,避免输送轴21与第一轴承23及第一轴承座24因不同心导致磨损及磨粉,进而提高输送机构输送时的稳定性。

36.进一步的,在每一输送组件20中,第一轴承23和第一轴承座24的数量均设置为三个或三个以上,第一轴承23还套设在输送轴21的中部,第一轴承座24还设置在型材架10的中部,且型材架10的中部开设有对应的定位槽11。通过多个第一轴承23和第一轴承座24,能对输送轴21形成多点支撑,进一步避免输送轴21与第一轴承23及第一轴承座24不同心的情况发生。

37.在本实施例中,第一轴承23可选用普通深沟球轴承,数量共计3个,分别安装在输送轴21的两端及中间,可对输送轴21提供足够的支撑,保证输送轴21转动时的跳动范围在允许范围内,避免输送轴21跳动范围过大,提高输送机构运输时稳定性,保证面板100的正常生产。

38.进一步的,输送组件20还包括第一磁性环25,第一磁性环25套设在输送轴21的一端。同时,请结合图1和图4,输送机构还包括传动组件40,传动组件40整体位于型材架10的侧面,用于传递驱动组件30的动力至输送轴21。

39.传动组件40包括传动轴41和多个第二磁性环42,传动轴41设置在型材架10上,且传动轴41的设置方向与输送轴21的设置方向垂直,输送轴21上的第一磁性环25位于第一轴承座24的外侧,多个第二磁性环42分别与对应输送组件20内的第一磁性环25正交配合,外表面间距为0.5-1mm。驱动组件30用于驱动传动轴41转动,进而通过第二磁性环42与第一磁性环25的磁力配合,以1:1的速度带动输送轴21转动。

40.其中,第一磁性环25和第二磁性环42是使用磁力的非接触式传动,通过第一磁性环25和第二磁性环42正交配合,能将传动轴41的动力传递给与其垂直的输送轴21,使输送轴21通过滚轮22带动面板100向前移动。同时,通过采用第一磁性环25和第二磁性环42进行

传动,具有不产生油污、粉尘及噪音,安装容易且无需保养的优点,确保面板100在输送过程中不会被粉尘和油污污染。

41.传动组件40还包括第二轴承43和第二轴承座44,第二轴承43和第二轴承座44的数量均设置为多个,且多个第二轴承座44沿面板100传输方向依次设置在型材架10的侧方,多个第二轴承43均套设在传动轴41上,每个第二轴承43均安装在对应的第二轴承座44中。

42.多个第二轴承座44间隔预定距离进行设置,使其对传动轴41形成足够的支撑,避免传动轴41受第一磁性环25和第二磁性环42的磁力作用导致弯曲变形。且传动轴41可选为实心轴,进一步增加传动轴41的刚度。

43.进一步的,第二轴承43可选用球面轴承。第二轴承43的外环为球面,第二轴承43的内环加宽,并在内环与传动轴41之间设置顶丝进行固定。通过采用球面轴承样式,第二轴承43可以偏心安装在传动轴41上,传动轴41在转动过程中不易窜动,且通过顶丝进行固定,传动轴41与第二轴承43之间不会相对转动。

44.请参阅图5,第二轴承座44选为球面轴承座,包括第一安装面441和第二安装面442,第一安装面441与第二安装面442相互垂直,即第二轴承座44为l型结构。第二轴承座44安装在型材架10一侧,且第一安装面441和第二安装面442分别安装在型材架10的相邻垂直面上。当第二轴承座44固定在型材架10的合适位置后,通过第一安装面441、第二安装面442与型材架10两个相邻面的配合,可以保证多个第二轴承座44的直线度,并通过第二轴承43在球面轴承座内的自由转动,可以解决因第二轴承43与第二轴承座44不同心而导致的磨损及磨粉的问题。

45.在具体的实施例中,传动组件40还包括第一斜齿轮45,第一斜齿轮45设置在传动轴41上。请结合图1和图6,驱动组件30包括马达31和第二斜齿轮32,第二斜齿轮32设置在马达31的转轴上,第一斜齿轮45与第二斜齿轮32相互垂直设置,且第一斜齿轮45和第二斜齿轮32相互啮合。

46.马达31能通过气动、电动等方式驱动其转轴转动,并通过第一斜齿轮45与第二斜齿轮32的啮合,将动力传递给传动轴41,使传动轴41进行转动。同时,通过斜齿轮传动方式能够传递较大的扭矩,且方便输送机构的结构紧凑化。

47.由于第一斜齿轮45安装在传动轴41上,而传动轴41由多个第二轴承43及第二轴承座44进行支撑,第一斜齿轮45不易从传动轴41上取下,故第一斜齿轮45可选为金属齿轮,如不锈钢斜齿轮,提高第一斜齿轮45的耐久度。

48.第二斜齿轮32安装在马达31转轴上,方便对其进行更换,故第二斜齿轮32可选为尼龙齿轮,与第一斜齿轮45啮合过程中不易产生金属粉末。并且,尼龙齿轮具备自润滑的优点,可减少传动组件40的油污污染。

49.进一步的,请继续参阅图1,输送机构还包括多个用于感应面板100的传感器50,可根据需要设置在型材架10的合适位置,从而在面板100输送过程中确定面板100的位置,调整马达31的驱动状态,从而控制面板100在输送过程中的运动状态。

50.在本实施例中,传感器50选为反射型光电传感器50,共设置为三组,三组传感器50均安装在型材架10上。并且,第一组传感器50位于输送机构入料端,对输送进来的面板100进行是否入料的检测;第二组传感器50与第三组传感器50间隔预定距离,且第二组传感器50位于接近输送机构出料端的位置,当其检测到面板100时,可使马达31降低速度;第三组

传感器50位于输送机构出料端,当其检测到面板100时,可使马达31停止。

51.进一步的,输送机构还包括防护罩60。防护罩60安装在型材架10上,并位于传动组件40的外侧,通过防护罩60能对传动组件40及多个输送组件20中的第一磁性环25进行保护,避免外界因素干扰传动组件40和第一磁性环25的正常工作,使驱动组件30的动力能稳定地通过传动组件40传递给多个输送组件20。

52.可以理解的是,对本领域普通技术人员来说,可以根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,而所有这些改变或替换都应属于本实用新型所附的权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。