1.本实用新型属于电机领域,尤其是一种大扭矩慢速双碳电机。

背景技术:

2.永磁电机范围很广,凡是用稀土永磁铁生产的电机应该都叫永磁电机,人们通常所说的永磁电机,也就是普通的永磁电机,虽然主要用途也是用于传统行业替代异步电机,但由于电机的主体结构不同,等存在以下不足的问题:

3.由于普通永磁电机的转子是鼠笼 稀土永磁铁的结构,电机的启动是通过鼠笼感应电磁场启动的,所以存在启动扭矩小、启动所需的电流大等缺点,电机也没有配驱动器也无法实现主动的全面的智能化控制;又由于永磁电机的槽极数一般都是12槽10极或12槽8极,一般适合高速电机(1000转/分以上),由于普通永磁电机的这种结构原因,电机的扭矩与异步电机相当,启动所需的瞬间电流与异步电机也相似,而且和异步电机一样,最好是空载启动。虽然,普通永磁电机也是用于异步电机使用的范围,替代异步电机,但因无法实现慢速,也没有大扭矩,无法替代异步电机 减速机的结构;在负载转速低于电机转速时,仍需要通过减速机或皮带轮减速来实现。此外,也有人将普通永磁电机 变频器的方式降低电机转速,这样不仅增加了变频器的能量损耗,并且当现有的永磁电机当输入频率超过60赫兹时,电机发出来的励磁噪音特别大,而当输入频率低于50赫兹时,电机就会抖动的不正常现象。

4.目前市面上流通的伺服电机,主要用于精准定位,响应速度快等优点。但由于伺服电机的结构问题,无法用于传统行业,替代异步电机,并且伺服电机没有机械效率的要求。由于伺服电机配有编码器和驱动器,实现电机闭环控制,受驱动器功率的影响,伺服电机的功率都非常小,常用1000w左右,而且伺服电机的驱动器功率越大价格非常昂贵。伺服电机的内部结构:一般为12槽10极或12槽8极电机,也就是4对极或5对极电机。伺服电机适合额定转速一般在2000~3000转/分,最高转速一般为额定转速的2倍的标准,即最高转速为4000~6000转/分。伺服电机的慢速是依靠伺服电机的伺服驱动器来降低或调整转速,但它扭矩都非常小,经查找用100型号异步电机外壳做出的三相交流异步电机的最大扭矩也只有9.9n.m、用132、型号异步电机外壳做出的三相交流异步电机的最大扭矩也只有35.9n.m、用355型号异步电机外壳做出的三相交流异步电机的最大扭矩也只有1000n.m,都不适合做直驱电机。在设备负载转速比电机慢的时,只能通过电机与负载设备之间使用皮带或减速机进行变速传动。而且现有的伺服电机若实际转速与额定转速相差较大时,伺服电机的机械效率又低。

技术实现要素:

5.本实用新型的目的在于克服现有技术存在的以上问题,提供一种高效率(电机工作在慢速条件下的机械效率仍然大于90%)、大扭矩、慢速、小电流,能够节能减排的新型电机。即:在替换异步电机 减速机时可减少减速机或皮带轮甚至轴承座的钢材使用,减少不

低于电机本身重量的1.8倍碳排放;使用时与异步电机相比可节省20~40%的电,每1kw的电机,每年至少可减少1750度电的碳排放。因此,本电机在替换时减少了钢材的使用,减少了碳的排放和使用时又减少了耗电量,减少的碳排放,故称之为“双碳”电机。

6.为实现上述技术目的,达到上述技术效果,通过以下技术方案实现:

7.一种大扭矩慢速双碳电机,包括电机本体与驱动器,所述电机本体包括电机外壳、电机轴、航空插头,所述电机外壳的前端安装有具有前轴承的前端盖,所述电机外壳的后端安装有具有后轴承的后端盖,所述后端盖的后端安装有覆盖在后轴承上的轴承挡板,所述电机轴的两头分别安装在前轴承与后轴承中,所述电机外壳的外侧安装有航空插头;所述电机外壳的内侧安装有由两个骨架固定的定子,所述电机轴上安装有转子,所述定子的内径比转子的外径大1~4mm;所述定子由m组铜线绕组拼接而成,所述铜线绕组上的漆包铜线与航空插头的内部接线端子连接,所述转子由转子铁芯和n块安装在转子铁芯外侧的永磁铁组成,沿转子周向任意两块相邻的永磁铁的磁极方向相反,其中m为大于12,且是3的倍数的自然数,n为大于10,且是2的倍数的自然数;

8.所述电机本体外接驱动器,是电机本体启动和保护及通讯装置,电机本体与驱动器之间通过u、v、w三相电线连接;驱动器外接三相交流电源,数据通过485通讯接口或数据端口对接,能够输入控制程序。

9.其中,所述铜线绕组包括齿体和缠绕在齿体上的漆包铜线,所述齿体的一侧设有定位卡条,所述齿体的另一侧设有定位卡槽,所述定位卡条与相邻齿体上的定位卡槽相卡合,所述齿体包括多片叠在一起的定子铁芯冲片;所述转子铁芯包括多片叠在一起的转子铁芯冲片。

10.其中,所述双碳电机的峰值转矩为额定转矩的1.2~1.5倍,所述双碳电机的峰值转速为额定转速的1.2~1.5倍,所述双碳电机的峰值电流为额定电流的1.2~1.5倍。

11.本技术方案通过对普通永磁电机外接驱动器改变普通永磁电机的启动方式,或通过对伺服电机控制系统的驱动器实行开环控制的方式,实现永磁电机 驱动器的开环控制,改变电机的启动方式,驱动器是电机启动和保护及通讯装置,电机与驱动器之间通过u、v、w三相电线连接;驱动器外接三相交流电源,数据通过485通讯接口或数据端口对接,能够输入控制程序,通过对电机使用过程中的电机的电流变化,分析判断电机的负载是否正常,实现电机传动过程中主动的全面的监控。

12.本技术的有益效果是:通过增加定子绕组和转子上的永磁铁的数量、以及相对永磁电机增加启动和控制电机的驱动器,相对伺服电机来说将伺服电机驱动器的闭环控制改为开环控制,实现在电源频率不变的前提下降低额定转速、并实现在功率不变的前提下提高扭矩,从而达到大扭矩慢速的目的,能够直接驱动与其转速相匹配的负载设备运动,不需要使用皮带或减速机,还能够减少能量损耗、提高机械效率高、降低噪音;对于使用同一型号异步电机外壳的双碳电机,还能够通过调整齿体的轴向长度和转子铁芯冲片的片数来调整双碳电机的扭矩,进一步实现在慢速的前提下增加双碳电机的扭矩。

附图说明

13.此处所说明的附图用来提供对本实用新型的进一步理解,构成本技术的一部分,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当

限定。在附图中:

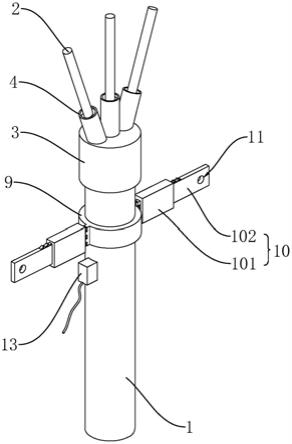

14.图1是本实用新型中双碳电机的结构示意图;

15.图2是本实用新型实施例一中转子与定子组合的结构示意图;

16.图3是本实用新型实施例二中转子与定子组合的结构示意图;

17.图4是本实用新型实施例三中转子与定子组合的结构示意图。

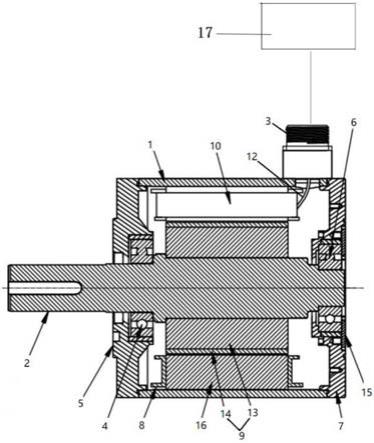

18.图5是本实用新型中双碳电机的驱动器原理图;

具体实施方式

19.下面将参考附图并结合实施例,来详细说明本实用新型。

20.本电机虽属于稀土永磁电机,但又与普通永磁电机结构和启动方式的完全不同,且性能远远优于普通永磁电机;本实用新型的电机虽源于伺服电机,但又与伺服电机的控制方式、性能和用途完全不同,本实用新型的电机具有慢速、高效、大扭矩、小电流特性,广泛用于异步电机的使用领域,替代异步电机和减速机或皮带轮甚至轴承座等,减少碳排放、提高能源的利用率、节省能耗,应属于高效节能、智能化永磁电机领域,可称之为“双碳(替换时,可减少减速机或皮带轮使用,减少碳排放;使用时节省电,减少碳排放)”电机的新领域。

21.实施例一:

22.如图1、图2和图5所示的实施例一,一种大扭矩慢速双碳电机,电机本体与驱动器17;电机本体包括电机外壳1、电机轴2、航空插头3,电机外壳1的前端安装有具有前轴承4的前端盖5,电机外壳1的后端安装有具有后轴承6的后端盖7,后端盖7的后端安装有覆盖在后轴承6上的轴承挡板15,电机轴2的两头分别安装在前轴承4与后轴承6中,电机外壳1的外侧安装有航空插头3;电机外壳1的内侧安装有由两个骨架8固定的定子16,电机轴上安装有转子9,定子16的内径比转子9的外径大2mm,即定子与转子之间的气隙为1mm;定子16由27组铜线绕组10拼接而成,铜线绕组10上的漆包铜线12与航空插头3的内部接线端子连接,转子9由转子铁芯13和32块安装在转子铁芯13外侧的永磁铁14(其中n极16块,s极16块)组成,沿转子周向任意两块相邻的永磁铁的磁极方向相反。

23.电机本体通过航空插头3外接驱动器17,电机与驱动器之间通过u、v、w三相电线连接;驱动器外接三相交流电源,数据通过485通讯接口或数据端口对接,能够输入控制程序。

24.铜线绕组10包括齿体11和缠绕在齿体11上的漆包铜线12,齿体11的另一侧设有定位卡条,齿体11的另一侧设有定位卡槽,定位卡条与相邻齿体11上的定位卡槽相卡合,齿体包括多片叠在一起的定子铁芯冲片,通过调整定子铁芯冲片的数量能够改变齿体的轴向长度,使用一套冲切模具便能生产同一系列的双碳电机的定子铁芯冲片;转子铁芯13包括多片叠在一起的转子铁芯冲片,通过调整转子铁芯冲片的数量能够改变转子铁芯的轴向长度,使用一套冲切模具便能生产同一系列的双碳电机的转子铁芯冲片。

25.电机外壳的基座中心高为100mm,定子的外径为155mm,定子的内径为104mm,相应的转子的外径为102mm,齿体的轴向长度≤150mm,齿体的轴向长度等于转子铁芯的轴向长度。

26.除此之外定子的内径为100mm,相应的转子的外径为98mm;或者定子的内径为108mm,相应的转子的外径为106mm。

27.若根据电机功率、扭矩等要求所设定的齿体的轴向长度分别为150mm、100mm、80mm、50mm、25mm时,对应的转子铁芯的轴向长度分别为150mm、100mm、80mm、50mm、25mm。安装时都是将转子铁芯的前端对准电机轴上的转子安装起点位置,并且使转子铁芯的前端与齿体的前端对齐。

28.具体的,使用珠海市吉力电机技术有限公司制造的j5-100型号的电机外壳及前、后端盖,但转子铁芯的轴向长度为s-50mm的j5-100s、m-100mm的j5-100m、和l-150mm的j5-100l的三大系列,在各种额定转速下的双碳电机的参数。

29.表一、实施例一中三大系列各种规格型号的双碳电机的参数

30.31.从表一可知,该实施例中的三种不同型号的双碳电机的扭矩大,能够直接适配设备负载转速,采用直驱的方式与设备负载连接,不需要使用皮带或减速机;该实施例中的三种不同型号的双碳电机的机械效率高能够达到90%以上,且功率因素能够达到0.97,机械效率高,能量损耗低。

32.实施例二:

33.如图1、图3和图5所示实施例二,一种大扭矩慢速双碳电机,包括电机本体和驱动器17,电机本体包括电机外壳1、电机轴2、航空插头3,电机外壳1的前端安装有具有前轴承4的前端盖5,电机外壳1的后端安装有具有后轴承6的后端盖7,后端盖7的后端安装有覆盖在后轴承6上的轴承挡板15,电机轴2的两头分别安装在前轴承4与后轴承6中,电机外壳1的外侧安装有航空插头3;电机外壳1的内侧安装有由两个骨架8固定的定子16,电机轴上安装有转子9,定子16的内径比转子9的外径大2mm,即定子与转子之间的气隙为1mm;定子16由27组铜线绕组10拼接而成,铜线绕组10上的漆包铜线12与航空插头3的内部接线端子连接,转子9由转子铁芯13和22块安装在转子铁芯13外侧的永磁铁14组成(其中n极11块,s极11块),沿转子周向任意两块相邻的永磁铁的磁极方向相反。

34.电机本体通过航空插头3外接驱动器17,电机与驱动器之间通过u、v、w三相电线连接;驱动器外接三相交流电源,数据通过485通讯接口或数据端口对接,能够输入控制程序。

35.铜线绕组10包括齿体11和缠绕在齿体11上的漆包铜线12,齿体11的一侧设有定位卡条,齿体11的另一侧设有定位卡槽,定位卡条与相邻齿体11上的定位卡槽相卡合,齿体包括多片叠在一起的定子铁芯冲片,通过调整定子铁芯冲片的数量能够改变齿体的轴向长度,使用一套冲切模具便能生产同一系列的双碳电机的定子铁芯冲片;转子铁芯13包括多片叠在一起的转子铁芯冲片,通过调整转子铁芯冲片的数量能够改变转子铁芯的轴向长度,即使用一套冲切模具便能生产同一系列的双碳电机的转铁芯冲片。

36.电机外壳的基座中心高为132mm,定子的外径为210mm,定子的内径为148mm,相应的转子的外径为146mm,齿体的轴向长度≤200mm,齿体的轴向长度等于转子铁芯的轴向长度。

37.除此之外定子的内径为145mm,相应的转子的外径为143mm;或者定子的内径为150mm,相应的转子的外径为148mm。

38.若根据电机功率、扭矩的要求所设定的齿体的轴向长度分别为200mm、150mm、100mm、80mm、50mm时,对应的转子铁芯的轴向长度分别为200mm、150mm、100mm、80mm、50mm。安装时都是将转子铁芯的前端对准电机轴上的转子安装起点位置,使转子铁芯的前端与齿体的前端对齐。

39.具体的,使用珠海市吉力电机技术有限公司制造的j5-132型号的电机外壳及前、后端盖,但转子铁芯的轴向长度为s-100mm的j5-132s、m-150mm的j5-132m、和l-200mm的j5-200l的三大系列,在各种额定转速下的双碳电机的参数。

40.表二、实施例二中三大系列各种规格型号的双碳电机的参数

[0041][0042]

从表二可知,该实施例中的三种不同型号的双碳电机的扭矩大,能够直接适配设备负载转速,采用直驱的方式与设备负载连接,不需要使用皮带或减速机;该实施例中的三种不同型号的双碳电机的机械效率高能够达到90%以上,且功率因素能够达到0.97,机械效率高,能量损耗低。

[0043]

实施例三:

[0044]

如图1、图4和图5所示实施例三,一种大扭矩慢速双碳电机,包括电机本体和驱动器17,电机本体包括电机外壳1、电机轴2、航空插头3,电机外壳1的前端安装有具有前轴承4

的前端盖5,电机外壳1的后端安装有具有后轴承6的后端盖7,后端盖7的后端安装有覆盖在后轴承6上的轴承挡板15,电机轴2的两头分别安装在前轴承4与后轴承6中,电机外壳1的外侧安装有航空插头3;电机外壳1的内侧安装有由两个骨架8固定的定子16,电机轴上安装有转子9,定子16的内径比转子9的外径大4mm,即定子与转子之间的气隙为2mm;定子16由72组铜线绕组10拼接而成,铜线绕组10上的漆包铜线12与航空插头3的内部接线端子连接,转子9由转子铁芯13和80块安装在转子铁芯13外侧的永磁铁14组成(n极40块,s极40块),沿转子周向任意两块相邻的永磁铁的磁极方向相反。

[0045]

电机本体通过航空插头3外接驱动器17,电机与驱动器之间通过u、v、w三相电线连接;驱动器外接三相交流电源,数据通过485通讯接口或数据端口对接,能够输入控制程序。

[0046]

铜线绕组10包括齿体11和缠绕在齿体11上的漆包铜线12,齿体11一侧设有定位卡条,齿体11的另一侧设有定位卡槽,定位卡条与相邻齿体11上的定位卡槽相卡合,齿体包括多片叠在一起的定子铁芯冲片,通过调整定子铁芯冲片的数量能够改变齿体的轴向长度,使用一套冲切模具便能生产同一系列的双碳电机的定子铁芯冲片;转子铁芯13包括多片叠在一起的转子铁芯冲片,通过调整转子铁芯冲片的数量能够改变转子铁芯的轴向长度,即使用一套冲切模具便能生产同一系列的双碳电机的转子铁芯冲片。

[0047]

电机外壳的基座中心高为355mm,定子的外径为590mm,定子的内径为460mm,相应的转子的外径为456mm,齿体的轴向长度≤300mm,齿体的轴向长度等于转子铁芯的轴向长度。

[0048]

除此之外定子的内径为450mm,相应的转子的外径为446mm;或者定子的内径为470mm,相应的转子的外径为466mm。

[0049]

若根据电机功率、扭矩等要求所设定的齿体的轴向长度分别为300mm、250mm、200mm、150mm、100mm、50mm、25mm时,对应的转子铁芯的轴向长度分别为300mm、250mm、200mm、150mm、100mm、50mm、25mm。安装时都是将转子铁芯的前端对准电机轴上的转子安装起点位置,且使转子铁芯的前端与齿体的前端对齐。

[0050]

具体的,使用珠海吉力电机技术有限公司制造的j5-355型号的电机外壳及前、后端盖,但转子铁芯的轴向长度为s-50mm的j5-355s、m-100mm的j5-355m、l-150mm的j5-355l、sl-200的j5-355sl、ml-250的j5-355ml、ll-300的j5-355ll的六大系列,在各种额定转速下的双碳电机的参数。

[0051]

表三、实施例三中其中三大系列各种规格型号的双碳电机的参数

[0052]

[0053][0054]

从表三可知,该实施例中的三种不同型号的双碳电机的扭矩大,能够直接适配设备负载转速,采用直驱的方式与设备负载连接,不需要使用皮带或减速机;该实施例中的三种不同型号的双碳电机的机械效率高能够达到92%以上,且功率因素能够达到0.97,机械效率高,能量损耗低。

[0055]

电机以增加定子的槽数和转子的磁极数,以及减小转子与定子之间气隙的方式,通过电机的额定转速与电网电路的频率匹配,以普通永磁电机改变转子结构和增加驱动器的方式,或伺服电机通过控制系统的闭环控制改为驱动器的开环控制的方式,实现在电源频率不变的前提下降低额定转速、并实现在功率不变的前提下提高扭矩,从而达到大扭矩慢速的目的,且电机在慢速的情况下,电机的机械效率达到90%以上,电机在满负载启动的情况下,启动电流不超过额定电流的1.5倍。能够直接驱动与其转速相匹配的负载设备运动,不需要使用皮带或减速机。因此,本实用新型的电机,因减少了不小于电机本身重量的减速机,即减少了电机重量的钢材的碳排放,因电机满负载启动电流小,大大减小了传统概念中,电机启动时,电缆线要留有7~10倍的余量,本电机在同等“能评”的条件下,可提高1倍以上的装机容量,减少与电机重量1.8倍的二氧化碳排放,且在使用时还能节省20%~40%的电,降低噪音,1kw电机每年可节省1750度电,减少1750kg的二氧化碳和18kg的二氧化硫排放;电机实现多次减排的目的,简称为双碳电机。

[0056]

以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。