1.本技术涉及加工领域,尤其涉及一种工控电路板表面处理槽。

背景技术:

2.21世纪工业行业飞速发展,工业4.0的推入,工控电路板表面处理常规分为:热风整平、表面沉镍金、表面沉锡、表面化银、osp(有机保焊膜,又称护铜剂),且ic、bga等运算芯片对于焊接平整度较高,所以往往采用osp作为此类产品的表面处理。

3.其中,osp(有机保焊膜)生产过程中需要通过微蚀药水腐蚀工控电路板的外表面,从而形成有机保焊模,但是相关技术中往往采用滴胶的方式在电路板外表面滴微蚀药水,但微蚀药水在低落过程中和接触过程中可能发生损耗或飞溅,使得微蚀药水的量控制不精确,从而会导致有机保护膜生成厚度不够,导致电路板失去功能。

技术实现要素:

4.为了提高微蚀药水腐蚀过程中的使用稳定性问题,本技术提供一种工控电路板表面处理槽。

5.本技术提供的一种工控电路板表面处理槽,采用如下的技术方案:

6.一种工控电路板表面处理槽,包括储料组件、表面处理装置和驱动组件,所述储料组件包括第一储料件和第二储料件,所述第一储料件连接于所述表面处理装置的一侧,所述表面处理装置的另一侧连接于所述第二储料件;

7.所述表面处理装置包括处理槽、安装架体和用于安装工控电路板的安装板,所述处理槽包括处理部和储液部,所述处理部设置于所述储液部的竖向上方,所述处理部水平方向横截面积大于所述储液部水平方向的横截面积,且所述处理部靠近所述储液部的一侧设有连通所述第二储料件的溢水口;所述安装架体滑移连接于所述处理部的内壁,所述安装板可拆卸连接于所述安装架体;

8.所述驱动组件包括第一驱动件,所述第一驱动件连接于所述第一储料件。

9.通过采用上述技术方案,第一储液件内部的微蚀药液可以通过第一驱动件的驱动使得流入处理槽的储液部内,而且处理部水平方向的横截面积大于储液部水平方向的横截面积,所以处理槽的内部会呈现一个凹台,且处理部和储液部的交接处设有溢水口,当储液部的微蚀药液过多时,微蚀药液会从溢水口流出至第二储液件;此外,安装板可拆卸连接于安装架体,安装架体滑移连接于处理部的内壁,所以安装板能够处于处理部和储液部的交界处,从而使得工控电路板在加工过程中,维持加工面与微蚀液体之间的距离,提高了微蚀药水腐蚀过程中的使用稳定性。

10.可选的,所述驱动组件还包括第二驱动件,所述第二驱动件设为两组,两组所述第二驱动件均连接于所述安装架体,且两组所述第二驱动件沿所述安装架体中心对称。

11.通过采用上述技术方案,第二驱动件连接于安装架体,使得安装架体在滑移过程中对比于技术人员手动操作更加平稳,使得安装板在滑移过程中不易于发生水平倾斜;此

外,第二驱动件设有两组,两组第二驱动件沿安装架体的中心对称,使得两组第二驱动件在驱动过程中,安装架体的中心对称两侧受力均相等,从而使得安装架体两侧受力相同,使得安装板在滑移过程中不易于发生竖向倾斜,从而维持安装板上的工控电路板在加工过程中的位置,提高微蚀药水腐蚀过程中的使用稳定性。

12.可选的,所述安装架体包括竖向限位杆,所述竖向限位杆至少设为两组,两组所述竖向限位杆沿所述安装架体的中心呈中心对称;所述安装板包括限位部,所述限位部抵压于所述竖向限位杆的侧壁。

13.通过采用上述技术方案,安装板在安装过程中,安装板的两侧均受到限位杆的限位作用,使得安装板的位置在微蚀药液腐蚀过程中不易于移动其位置,从而维持安装板的位置的稳定,从而提高微蚀药水腐蚀过程中的使用稳定性。此外,限位部抵压于竖向限位杆的侧壁,因此竖向限位杆还有定位的作用,使得安装板更易安装于安装架体上。

14.可选的,所述第一储料件通过第一连接管连接于所述储液部,所述第一连接管与所述储液部的外表面侧壁具有竖向夹角,且所述夹角小于90

°

。

15.通过采用上述技术方案,由于微蚀液体是通过第一连接管到达储液部,所以液体会在第一连接管的管壁上可能存在挂壁的现象,使得部分微蚀液体残留,从而导致工控电路板在腐蚀过程中的腐蚀效果不理想,而第一连接管与储液部的外部侧壁具有的小于90

°

的竖向夹角,使得挂壁的液体由于自身重力影响掉落于管内再通过第一驱动件驱动至储液部内,减少了药液的浪费,提高了药液的使用精度,从而提高微蚀药水腐蚀过程中的使用稳定性。

16.可选的,所述安装板上设有用于安装工控电路板的安装槽,所述安装槽沿所述安装板的中心呈中心对称,且沿远离所述安装板中心的方向均匀分布。

17.通过采用上述技术方案,安装槽的设置使得能够设置多组工控电路板同时进行腐蚀过程,提高整个处理槽的腐蚀效率;而且,多个安装槽之间沿安装板的中心呈中心对称,使得工控电路板在腐蚀过程中,整个安装板的受力沿中心平衡的,从而减少安装板发生竖向倾斜的情况发生,用于提高微蚀药水腐蚀过程中的使用稳定性。

18.可选的,所述安装架体还包括安装杆,所述安装杆抵压所述处理部内壁.

19.通过采用上述技术方案,因为安装杆抵压于处理部的内壁,所以安装杆能够抵压于储液部竖向上方的上壁从而使得安装架体受到支撑力更高,从而减少安装板受到压力过大而导致工控电路板从安装板上的情况发生。

20.可选的,所述安装杆上的中部设有凹陷,所述凹陷的缺口朝向远离所述安装架体的方向,所述处理部靠近所述凹陷的位置设有拆卸槽,所述拆卸槽的槽口朝向远离处理槽的方向。

21.通过采用上述技术方案,安装杆的中部有凹陷使得在拆卸安装板的过程中,可以从拆卸槽的槽口伸入拆卸件,通过拆卸件拆卸安装板,这样的设计使得拆卸安装板的过程更加简易方便,且安装杆是有两组,所以在拆卸过程中,能够控制安装板的两侧受力的相同,从而减少安装板发生竖向的倾斜导致工控电路板掉落的情况发生。

22.可选的,所述第一储料件连接于所述储液部的一端设置有出水阀,所述储液部连接于所述第二储料件的一端也设置有出水阀。

23.通过采用上述技术方案,在第一储料件和储液部之间、第二储料件和储液部之间

均设置有出水阀,这样设置的优点在于,能够控制微蚀液体的使用量,从而使得腐蚀过程中,减少使用量过大或过少而导致腐蚀效果不佳的情况,从而提高微蚀药水腐蚀过程中的使用稳定性。

24.综上所述,本技术包括以下至少一种有益技术效果:

25.1.提高了微蚀药水腐蚀过程中的使用稳定性。

26.2.提高了工控电路板的安装稳定性。

27.3.提高了工控电路板的腐蚀效率。

28.4.更加便于拆卸工控电路板。

附图说明

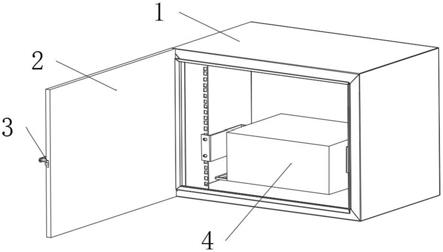

29.图1是本技术实施例整体结构示意图。

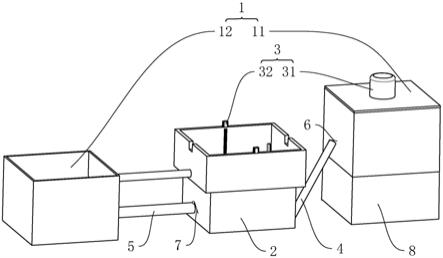

30.图2是本技术实施例表面处理装置的结构爆炸示意图。

31.图3是本技术实施例安装架体的结构示意图。

32.图4是本技术实施例安装板的结构示意图。

33.附图标记说明:1、储料组件;11、第一储料件;12、第二储料件;2、表面处理装置;21、安装架体;211、横向安装杆;212、纵向安装杆;2121、凹陷;213、竖向限位杆;22、处理槽;221、储液部;2211、溢水口;222、处理部;2221、拆卸槽;23、安装板;231、安装部;232、限位部;233、安装槽;3、驱动组件;31、第一驱动件;32、第二驱动件;321、伺服电机;322、传动杆;4、第一连接管;5、第二连接管;6、第一阀门;7、第二阀门;8、垫块。

具体实施方式

34.以下结合附图1-附图4对本技术做进一步详细说明。

35.本技术实例公开了一种工控电路板表面处理槽,用于提高微蚀药水腐蚀过程中的使用稳定性。

36.参照图1,一种工控电路板表面处理槽,包括储料组件1、表面处理装置2和驱动组件3,在本实施例中,储料组件1包括第一储料件11和第二储料件12,其中,第一储料件11用于储存微蚀药水,第二储料件12用于存放废料药水;第一储料件11连接于表面处理装置2,第二储料件12连接于表面处理装置2;驱动组件3包括第一驱动件31和第二驱动件32,其中,第一驱动件31的输出端连接于第一储料件11,第二驱动件32连接于表面处理装置2。

37.参照图1,在本实施例中,第一储料件11采用储料桶,储料桶的内壁采用防腐蚀材料制成,第一驱动件31采用空气压缩机,空气压缩机的输出端连接于储料桶,空气压缩机通过压缩气体使得储料桶内的微蚀药水进入表面处理装置2;此外,在储料桶内可以设置有液位传感器,液位传感器能够检测储料桶内的微蚀药液的液位高度。这样设置的优点在于,空气压缩机驱使微蚀药液进入表面处理装置2,液位传感器检测储料桶内剩余的料液量,从而使得能够控制料液使用量。

38.参照图1和图2,表面处理装置2包括安装架体21、处理槽22和安装板23,其中,安装架体21滑移连接于处理槽22,安装板23可拆卸连接于安装架体21,工控电路板安装于安装板23上的安装槽233,具体的,处理槽22的开口朝向竖向上方,且处理槽22包括储液部221和处理部222,安装架体21滑移连接于处理部222,其中,储液部221位于处理部222的下方,储

液部221用于放置微蚀药水,处理部222用于加工工控电路板,而且,储液部221的水平方向横截面积小于处理部222的水平方向的横截面积,使得安装架体21在滑移过程中,当安装架体21抵压储液部221上方的外表面时安装架体21停止运动,此时使得安装板23上的安装槽233开口刚好接触储液部221内的液体上表面;而且,在本实施例中,储液部221和处理部222的连接处的侧壁设置有通向第二储料件12的溢水口2211,当储液部221内的液体过多时即液位高度超过储液部221的高度,会从溢水口2211流出第二储料件12,维持工控电路板与微蚀药液的接触,从而维持工控电路板加工的稳定。其中,溢水口2211可以是圆形、半圆形或矩形等等,溢水口2211的侧壁一侧连接于储液部221的侧壁,溢水口2211的侧壁另一侧连接于处理部222的侧壁。

39.参照图1和图2,本实施例中,储液部221的一侧连接于第一储料件11,储液部221的另一侧连接于第二储料件12,其中第一储料件11通过第一连接管4连接于储液部221,且第一储料件11放置垫块8之上,使得第一连接管4与处理部222的外表面侧壁具有竖向夹角,且夹角小于90

°

,使得减少第一连接管4内的料液附着于第一连接管4管壁的情况出现,从而使得进入储液部221的料液量更加精准。且第一连接管4与处理部222的内壁之间设有第一阀门,第一阀门6可以控制料液进入储液部221。储液部221通过第二连接管5连接于第二储料槽,且第二连接管5与储液部221之间设有第二阀门7,第二阀门7能够控制储液部221内的料液进入第二储料件12。

40.参照图2和图3,安装架体21滑移连接于处理部222的侧壁,且第二驱动件32的输出端连接于安装架体21,所以,第二驱动件32能够驱使安装架体21在处理部222的侧壁上滑移,且在本实施例中,安装架体21包括两组横向安装杆211、两组纵向安装杆212和四组竖向限位杆213,其中任意一组横向安装杆211的两端固定连接于两组纵向安装杆212,且在任意一组纵向安装杆212的中部设有凹陷2121,凹陷2121缺口指向远离安装架体21的方向,此外,处理部222靠近安装杆的一侧设有拆卸槽2221,使得能够通过使用拆卸件通过拆卸槽2221安装板23更易从安装架体21上取出,且在取出过程中两边均受力,使得工控电路板不易于发生倾斜从安装板23上掉落。此外,竖向限位杆213的一端固定连接于一组横向安装杆211和一组纵向安装杆212。而且,第二驱动件32设有两组,两组第二驱动件32分别连接于一组纵向安装杆212,因此,安装架体21在滑移过程中两侧受力平衡,使得安装板23不易于发生倾斜,从而维持工控电路板的腐蚀面的稳定,从而提高产品被药水腐蚀的精准度。

41.参照图3和图4,安装板23包括安装部231和限位部232,其中,安装部231包括若干组用于安装工控电路板的安装槽;限位部232设置于安装板23的四周边角,且在本实施例中,限位部232包括四组弧形缺口,当安装板23连接于安装架体21时,竖向限位杆213连接于弧形缺口的侧壁,使得安装板23难以发生水平方向的位移,从而提高工控电路板在表面处理过程中的稳定性。且限位杆具有定位的作用,使得安装板23在安装过程中不易于发生倾斜导致电路板表面腐蚀的部位不够的情况发生。

42.参照图2和图3,当安装架体21抵接于储液部221的上壁时,工控电路板的下表面接触于储液部221内的微蚀药水,使得工控电路的外表面被微蚀处理。

43.参照图3,在本实施例中,第二驱动件32采用伺服电机321和传动杆322,其中伺服电机321的输出端连接于传动杆322的一端,传动杆322的另一端连接于横向安装杆211。

44.此外,另一实施例中,为了提高微蚀药液的腐蚀精度,一种工控电路表面处理槽22

还可以设置控制模块和检测模块,其中,控制模块电连接于检测模块,检测模块包括多个检测单元,比如:储液部221药液高度检测单元,储液部221药液浓度检测单元,使得工控电路板在腐蚀过程中,能够检测到储液部221中药液的高度,从而控制工控电路板的腐蚀深度大小,此外,能够检测到储液部221中药液的浓度,从而控制工控电路受腐蚀能力始终维持一个定值,提高了微蚀药水腐蚀过程中的使用稳定性。控制模块能够采用控制空气压缩机的输出端使得输出端的压力恰好使得第一储液件中的微蚀液体满足工控电路板的腐蚀使用量;还能够采用控制模块控制出水阀进出液体,使得储液部221内的微蚀药液的浓度或用量均处于一个定值;还可以采用控制模块控制第二驱动件32带动安装板23滑移从而开始或结束腐蚀过程。

45.本实施例的实施原理:第一储液件内部的微蚀药液可以通过第一驱动件31的驱动使得流入处理槽22的储液部221内,而且处理部222水平方向的横截面积大于储液部221水平方向的横截面积,所以处理槽22的内部会呈现一个凹台,且处理部222和储液部221的交接处设有溢水口2211,当储液部221的微蚀药液过多时,微蚀药液会从溢水口2211流出至第二储液件;此外,安装板23可拆卸连接于安装架体21,安装架体21滑移连接于处理部222的内壁,所以安装板23能够处于处理部222和储液部221的交界处,从而使得工控电路板在加工过程中,维持加工面与微蚀液体之间的距离,提高了微蚀药水腐蚀过程中的使用稳定性。

46.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。