1.本实用新型涉及锂带大面涂油技术领域,具体的说,是涉及一种锂带大面涂油生产装置。

背景技术:

2.目前,国内外锂电行业具有良好的发展前景,锂离子电池以其特有的性能优势已在便携式电器如手提电脑、摄像机、移动通讯中得到普遍应用。目前开发的大容量锂离子电池已在电动汽车中开始试用,预计将成为21世纪电动汽车的主要动力电源之一,并将在人造卫星、航空航天和储能方面得到应用。随着能源的紧缺和世界的环保方面的压力,锂电池在被广泛应用于电动车行业,特别是磷酸铁锂材料电池的出现,更推动了锂电池产业的发展和应用。

3.在电池生产过程中,锂离子电池极片的补锂工艺是提高锂离子电池容量的关键技术。在现有的补锂工艺中,需要把锂带通过压延机构压延成锂膜,然后把锂膜牵引至覆膜机构上,附在极片上,形成补锂极片。锂带在进入覆膜机构前需要通过涂油装置在锂带的一侧涂上硅油,以使得锂带两面的附着力形成差异。然而,现有的涂油装置,一般是通过毛刷的方式对锂带的一侧进行涂油,而这种涂油方式容易导致涂油不均匀,且速度较慢。

4.以上缺陷,有待改善。

技术实现要素:

5.为了克服现有的技术的不足,本实用新型提供一种锂带大面涂油生产装置。

6.本实用新型技术方案如下所述:

7.一种锂带大面涂油生产装置,包括

8.机架;

9.涂油辊,安装在所述机架内;

10.油料板组件,倾斜的安装在所述机架内,所述油料板组件的上表面为放油面板,所述放油面板的出油端贴靠所述涂油辊的后侧;

11.压辊组件,安装在所述机架内,所述压辊组件的施压端位于所述涂油辊的前侧,所述压辊组件的施压端将锂带压向所述涂油辊。

12.根据上述方案的本实用新型,所述压辊组件包括压辊和压辊气缸,所述压辊位于所述涂油辊与所述压辊气缸之间,所述压辊气缸与所述机架固定,所述压辊气缸的活动端与所述压辊连接并带动所述压辊沿所述涂油辊方向来回移动。

13.进一步的,所述压辊的两侧设置有压辊滑动架,所述压辊滑动架的底部与所述机架滑动连接,所述压辊气缸的活动端与所述压辊滑动架连接并带动所述压辊滑动架沿所述涂油辊方向来回移动。

14.更进一步的,所述压辊滑动架的底部设置有滑动架滑块,所述机架上设置有供所述滑动架滑块沿所述涂油辊方向来回移动的滑动架滑轨,所述压辊滑动架通过所述滑动架

滑块和所述滑动架滑轨与所述机架滑动连接。

15.更进一步的,所述压辊滑动架的顶部设置有用于限制所述压辊滑动架最远移动位置的第一限位件。

16.进一步的,所述压辊气缸通过连接块与所述机架固定,且所述压辊气缸的高度与所述压辊的高度一致。

17.根据上述方案的本实用新型,所述油料板组件的两侧设置有油料板滑块,所述机架上设置有供所述油料板滑块前后移动的油料板滑槽。

18.根据上述方案的本实用新型,还包括逗号刀辊,安装在所述机架内,并位于所述涂油辊的正下方。

19.进一步的,所述逗号刀辊为固定辊,所述逗号刀辊上方的刮刀槽贴靠所述涂油辊的辊面,将所述涂油辊的辊面上的硅油刮平。

20.进一步的,所述逗号刀辊的两端设置有逗号刀辊滑块,所述机架上设置有供所述逗号刀辊滑块上下移动的逗号刀辊滑轨和调隙气缸,所述调隙气缸的活动端与所述逗号刀辊滑块连接并带动所述逗号刀辊滑块沿着所述逗号刀辊滑轨上下滑动。

21.进一步的,所述逗号刀辊滑块的上方设置有用于限制所述逗号刀辊滑块最高移动位置的第二限位件,所述第二限位件与所述机架固定。

22.根据上述方案的本实用新型,还包括刮刀组件,所述刮刀组件安装在所述机架上,并位于所述油料板组件的上方,所述刮刀组件将所述放油面板上的硅油刮平。

23.进一步的,所述刮刀组件包括刮刀和刮刀平移气缸,所述刮刀贴靠所述放油面板,所述刮刀平移气缸与所述机架固定,所述刮刀平移气缸的活动端与所述刮刀连接并带动在所述放油面板上左右移动。

24.更进一步的,所述放油面板的左右两侧均设置有用于限制所述刮刀移动位置的刮刀限位块,两个所述刮刀限位块之间的间距与所述涂油辊的辊面宽度一致。

25.根据上述方案的本实用新型,所述涂油辊为主动辊,所述涂油辊的旋转方面与锂带走带方向相反。

26.根据上述方案的本实用新型,所述涂油辊为主动辊,所述涂油辊的旋转方面与锂带走带方向相反。

27.进一步的,通过调节所述涂油辊的旋转速度、所述逗号刀辊与所述涂油辊的间隙以及锂带走带速度控制最终的涂油厚度。

28.与现有技术相比,本实用新型的有益效果在于:

29.1、本实用新型提供的锂带大面涂油生产装置结构简单、紧凑、占用面积小,通过涂油辊和压辊组件实现对锂带的一侧进行大面积涂油,涂油均匀且速度快,同时通过在涂油辊的下方设置逗号刀辊能够保证油膜的厚度精度;

30.2、在压辊的两侧设置压辊滑动架,可以保证压辊气缸能够平稳的带动压辊移动,且压辊气缸的高度与压辊的高度一致,可以使得压辊的受力更加精准;

31.3、在压辊滑动架上设置第一限位件,可以避免压辊压向涂油辊时,将锂带压得太紧,导致涂油辊上的油无法转移到锂带上;

32.4、在油料板组件的两侧设置油料板滑块,机架上设置有油料板滑槽,通过油料板滑块和油料板滑槽可以调节油料板组件与涂油辊之间的间隙,从而使得放油面上的硅油能

够从出油端顺利流到涂油辊的辊面上;

33.5、在逗号刀辊的两端设置逗号刀辊滑块,机架上设置逗号刀辊滑轨和调隙气缸,通过逗号刀辊滑块、刀辊滑轨及调隙气缸可以实现调节逗号刀辊与涂油辊之间的间隙的目的;

34.6、在逗号刀辊滑块的上方设置第二限位件,第二限位件用于限制逗号刀辊滑块最高移动位置,避免逗号刀辊向上移动时,撞到涂油辊,导致涂油辊或者逗号刀辊损坏;

35.7、压辊设计为胶辊,使锂带与涂油辊配合更稳定,同时对锂带也具有保护作用。

附图说明

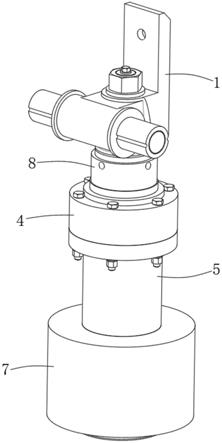

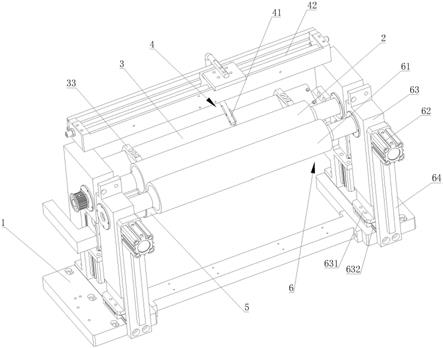

36.图1为本实用新型一实施例的结构示意图;

37.图2为本实用新型一实施例另一视角的结构示意图;

38.图3为本实用新型一实施例又一视角的结构示意图;

39.图4为本实用新型另一实施例的侧视图;

40.图5为本实用新型一实施逗号刀辊的侧视图。

41.在图中,

42.1、机架;

43.2、涂油辊;

44.3、油料板组件;31、油料板滑块;32、油料板滑槽;33、刮刀限位块;

45.4、刮刀组件;41、刮刀;42、刮刀平移气缸;

46.5、逗号刀辊;51、刮刀槽;52、逗号刀辊滑块;53、逗号刀辊滑轨;54、调隙气缸;55、第二限位件;

47.6、压辊组件;61、压辊;62、压辊气缸;63、压辊滑动架;631、滑动架滑块;632、滑动架滑轨;64、连接块;65、第一限位件。

具体实施方式

48.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。

49.需要说明的是,当部件被称为“设置在”或者“固定在”或者“安装在”另一个部件,它可以直接或者间接位于该另一个部件上。当一个部件被称为“连接于”另一个部件,它可以是直接或者间接连接至该另一个部件上。术语“上”、“下”、“左”、“右”、“前”、“后”、“内”、“外”等指示的方位或位置为基于附图所示的方位或位置,仅是为了便于描述,不能理解为对本技术方案的限制。术语“第一”、“第二”仅用于便于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明技术特征的数量。

50.请参阅图1至图3,本实用新型实施例提供了一种锂带大面涂油生产装置,包括机架1、涂油辊2、油料板组件3、刮刀组件4、逗号刀辊5及压辊组件6;涂油辊2安装在机架1内,用于对锂带进行涂油;油料板组件3倾斜的安装在机架1内,油料板组件3的上表面为放油面板,放油面板的出油端贴靠涂油辊2的后侧,放油面板上的硅油在重力作用下向下流动,从出油端流到涂油辊2的辊面上;刮刀组件4安装在机架1上,并位于油料板组件3的上方,因刚倒入进放油面板上的硅油是黏稠的,而刮刀组件4将够将放油面板上粘稠的硅油刮平,从而

均匀的流到涂油辊2的辊面上;逗号刀辊5安装在机架1内,并位于涂油辊2的正下方,用于将涂油辊2辊面上的硅油进行刮平,保证油膜的厚度;压辊组件6安装在机架1内,压辊组件6的施压端位于涂油辊2的前侧,压辊组件6的施压端将锂带压向涂油辊2,从而将涂油辊2上的硅油转移到锂带表面。

51.涂油时,将黏稠的硅油倒入油料板组件3的放油面板上,刮刀组件4将放油面板上黏稠的硅油的刮平,放油面板上硅油受到自身的重力向下流动,从出油端流到涂油辊2上;涂油辊2转动时,硅油附在辊上一起转动,同时涂油辊2下方的逗号刀辊5将涂油辊2上的硅油进行刮平;最后,压辊组件6的施压端将锂带压向涂油辊2,从而将涂油辊2上的硅油转移到锂带的一侧表面,实现了锂带大面积涂油。

52.本实用新型提供的锂带大面涂油生产装置结构简单、紧凑、占用面积小,通过涂油辊2和压辊组件6实现对锂带的一侧进行大面积涂油,涂油均匀且速度快,同时在涂油辊2的下方设置逗号刀辊5能够保证油膜的厚度精度。

53.请参阅图1,在一个优选的实施例中,压辊组件6包括压辊61和压辊气缸62,压辊61位于涂油辊2与压辊气缸62之间,压辊气缸62与机架1固定,压辊气缸62的活动端与压辊61连接并带动压辊61沿涂油辊2方向来回移动,从而实现将锂带压向涂油辊2。

54.进一步,为了保证压辊气缸62能够平稳的带动压辊61移动,压辊61的两侧设置有压辊滑动架63,压辊滑动架63的底部与机架1滑动连接,压辊气缸62的活动端与压辊滑动架63连接并带动压辊滑动架63沿涂油辊2方向来回移动,从而带动压辊61沿涂油辊2方向来回移动。具体的,压辊滑动架63的底部设置有滑动架滑块631,机架1上设置有供滑动架滑块631沿涂油辊2方向来回移动的滑动架滑轨632,压辊滑动架63通过滑动架滑块631和滑动架滑轨632实现与机架1滑动连接,从而使得压辊气缸62能够平稳的带动压辊61移动。

55.进一步的,为了使得压辊61的受力更加精准,压辊气缸62通过连接块64与机架1固定,且压辊气缸62的高度与压辊61的高度一致。

56.请参阅图4,进一步的,在另一个实施例中,为了避免压辊61压向涂油辊2时,将锂带压得太紧,导致涂油辊2上的油无法转移到锂带上,压辊滑动架63的顶部设置有用于限制压辊滑动架63最远移动位置的第一限位件65,当压辊滑动架63在压辊气缸62的带动下移动到最远移动位置时,第一限位件65与机架1接触,从而起到限制压辊滑动架63最远移动位置的作用。

57.请参阅图2,在一个优选的实施例中,油料板组件3的两侧设置有油料板滑块31,机架1上设置有供油料板滑块31前后移动的油料板滑槽32,油料板滑块31与油料板滑槽32滑动连接。通过上述设置的油料板滑块31和油料板滑槽32,可以调节油料板组件3与涂油辊2之间的间隙,从而使得放油面上的硅油能够从出油端顺利流到涂油辊2的辊面上。

58.请参阅图5,在一个优选的实施例中,逗号刀辊5为固定辊,即逗号刀辊5不会转动。逗号刀辊5上方的刮刀槽51贴靠涂油辊2的辊面,将涂油辊2的辊面上的硅油刮平。随着涂油辊2的转动,附在涂油辊2辊面上的硅油会被逗号刀辊5上方的刮刀槽51刮平,从而保证油膜的厚度。

59.请参阅图2、图3,在一个优选的实施例中,逗号刀辊5的两端设置有逗号刀辊滑块52,机架1上设置有供逗号刀辊滑块52上下移动的逗号刀辊滑轨53和调隙气缸54,调隙气缸54的活动端与逗号刀辊滑块52连接并带动逗号刀辊滑块52沿着逗号刀辊滑轨53上下滑动,

从而实现调节逗号刀辊5与涂油辊2之间的间隙的目的。

60.请参阅图4,进一步的,在另一实施例中,为了避免逗号刀辊5向上移动时,撞到涂油辊2,导致涂油辊2或者逗号刀辊5损坏,逗号刀辊滑块52的上方设置有用于限制逗号刀辊滑块52最高移动位置的第二限位件55,第二限位件55与机架1固定,第二限位件55起到保护的作用。

61.请参阅图1、图2,在一个优选的实施例中,刮刀组件4包括刮刀41和刮刀平移气缸42,刮刀41贴靠放油面板,刮刀平移气缸42与机架1固定,刮刀平移气缸42的活动端与刮刀41连接并带动在放油面板上左右移动,从而将放油面板上粘稠的硅油刮平,使得硅油能够均匀从放油面板的出油端流到涂油辊2的辊面上。

62.进一步的,放油面板的左右两侧均设置有用于限制刮刀41左右移动位置的刮刀限位块33,两个刮刀限位块33之间的间距与涂油辊2的辊面宽度一致。上述刮刀限位块33的设置,使得放油面板上的硅油能够准确的流到涂油辊2的辊面的各个位置上,也有效的避免了放油面板上的硅油滴落在外部。

63.在一个优选的实施例中,压辊61设计为胶辊,使锂带与涂油辊2配合更稳定,同时对锂带也具有保护作用。

64.在一个优选的实施例中,涂油辊为主动辊,速度可调,且涂油辊的旋转方面与锂带走带方向相反,即采用逆涂的方式对锂带进行涂油,使得硅油更容易转移到锂带上。同时,本实用新型通过调节涂油辊的旋转速度、逗号刀辊与涂油辊的间隙以及锂带走带速度,即可控制最终的涂油厚度。

65.应当理解的是,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本实用新型所附权利要求的保护范围。

66.上面结合附图对本实用新型专利进行了示例性的描述,显然本实用新型专利的实现并不受上述方式的限制,只要采用了本实用新型专利的方法构思和技术方案进行的各种改进,或未经改进将本实用新型专利的构思和技术方案直接应用于其它场合的,均在本实用新型的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。