1.本发明属于发动机技术领域,具体涉及一种内燃机及传动系统。

背景技术:

2.内燃机是一种动力机械,它是通过使燃料在机器内部燃烧,并将其放出的热能直接转换为动力的热力发动机。广义上的内燃机不仅包括往复活塞式内燃机、旋转活塞式发动机和自由活塞式发动机,也包括旋转叶轮式的喷气式发动机,但通常所说的内燃机是指活塞式内燃机。

3.现有的内燃机一个工作循环要经历吸气冲程、压缩冲程、做功冲程和排气冲程四个阶段或压缩冲程和做功冲程两个阶段,周而复始进行下去持续对外做功输出动力。除动力生成和传动系统外,还需多个配套的辅助系统,有点火系统、供油系统、润滑系统、储能系统、冷却系统相互配合,密切协调才能长时间稳定正常运行。

4.现有的内燃机技术已经相当成熟,并广泛应用于生产和生活中,极大地推动了人类社会的发展进步,为改善我们的生产生活条件做出了巨大贡献。尽管如此,不得不说的是现有的内燃机仍然存在诸多的不足:

5.①

整个系统庞大复杂,子系统多,而且要求系统间精密协调。

6.②

高速运动部件结构复杂而精密,结构强度要大,且耐磨耐高温,工作时还需要有良好润滑和冷却,故障率还是相对较高。

7.③

一旦出现故障,检修排查过程繁琐,拆装耗时费力。

技术实现要素:

8.本发明的目的是提供一种内燃机及传动系统,解决了现有的内燃机结构复杂、故障率高和检修困难的问题。

9.为了实现上述目的,本发明采用以下技术方案:

10.一方面,本发明提供了一种内燃机,包括定子、转子、点火系统和燃料供给系统,其中,转子可转动设置在定子内,且转子与定子之间设有驱动结构,点火系统的点火端固定在定子上并延伸至驱动结构,燃料供给系统穿过定子向驱动结构供燃料,点火系统点燃燃料,以使驱动结构做功并驱动转子在定子内转动。

11.在一种可能的设计中,驱动结构包括位于转子上的槽体和位于定子上的滑动块,其中,槽体位于转子的外周面上并向内凹陷,滑动块可沿定子的径向往复滑动,且滑动块两侧分别设有连通燃料供给系统的进料孔和连通外界的排气孔;

12.滑动块插接在槽体内并分隔槽体为互不连通的燃烧室和排气室,排气室的底部至少部分沿转子转动方向逐渐向上倾斜并连接于转子的外周面,进料孔连通燃烧室,排气孔连通排气室,点火系统的点火端固定在定子上并延伸至燃烧室内。

13.在一种可能的设计中,滑动块包括固定在定子外周面上的支架、可滑动设置在支架上的滑杆、套接在滑杆上的弹性件和连接滑杆的滑块本体,滑块本体穿设在定子上,其

中,滑杆和滑块本体均沿定子的径向设置,弹性件一端抵接于支架,弹性件另一端抵接于滑块本体。

14.在一种可能的设计中,滑杆与滑块本体之间还设有定位片,滑杆穿过定位片连接于滑块本体,相应地,弹性件的两端分别抵接于支架和定位片。

15.在一种可能的设计中,点火系统选用传统点火系统或电子点火系统。

16.在一种可能的设计中,燃料供给系统包括依次相连的电动机、压气机和驳接管,其中,电动机一端连接压气机,电动机另一端通过凸轮机构连接转子;驳接管通过毛细管连通燃料箱,驳接管的出料端连通燃烧室;

17.燃料供给系统还包括电连接于电动机的控制模块,控制模块包括蓄电池、电连接于蓄电池的启动按钮、位于凸轮机构下方的常闭开关和位于驳接管上的微动气门阀,启动按钮电连接于电动机,常闭开关电连接于微动气门阀,凸轮机构的转动可使常闭开关间歇打开,且常闭开关打开时微动气门阀打开。

18.在一种可能的设计中,所述的内燃机还包括冷却系统,冷却系统包括位于转子端面的若干个风冷叶片和位于定子上的水冷腔,水冷腔内装有冷却液,且水冷腔通过水冷管连接散热器,水冷管上设有循环泵。

19.在一种可能的设计中,定子设置为一端封闭,另一端敞口的筒体,筒体的敞口端可拆卸连接有端盖;

20.转子的轴线上设有输出轴,输出轴一端插接在筒体的封闭端上,输出轴另一端穿过端盖。

21.在一种可能的设计中,槽体设有若干个并沿转子的周向间隔设置,滑动块设有若干个并沿定子的周向间隔设置,且槽体与滑动块一一对应设置;

22.当槽体等间距分布在转子上时,点火系统使驱动结构同步燃烧做功;当槽体不等间距分布在转子上时,点火系统可使驱动结构依次燃烧做功。

23.另一方面,本发明提供了一种传动系统,包括所述的内燃机。

24.有益效果:

25.本内燃机及传动系统通过转子取代活塞和曲柄连杆机构的组合,有效简化了整机结构,减少了高速运动部件的数量,降低了使用过程中的故障率,且结构简单,即使发生故障检修也更为简单,拆装方便。

26.同时,通过转子减少了传动级数,减少了动力输出时的中间损耗,提高了整机效率,达到节能减排的目的,体现本内燃机的经济效益和社会效益。

27.此外,本内燃机通过转子的外周面上增加驱动结构的数量即可增加对外输出功率,无需增加定子的体积,有效避免了体积过大,方便于进行组装和搬运。

附图说明

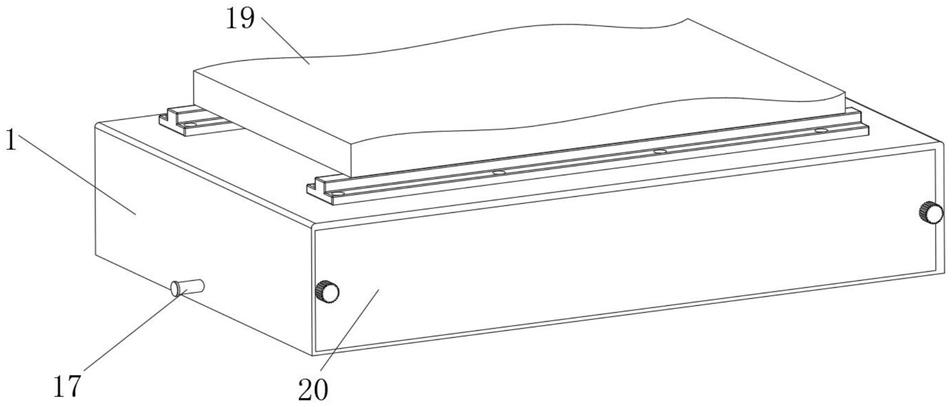

28.图1为一种内燃机的装配示意图。

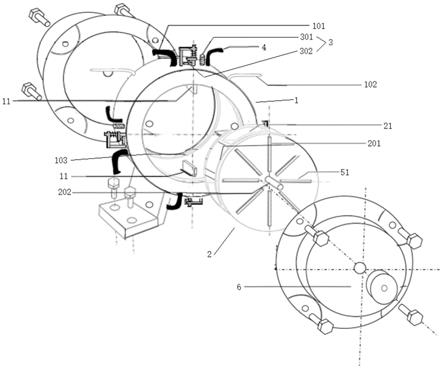

29.图2为一种内燃机的结构示意图。

30.图3为定子的结构示意图。

31.图4为转子的结构示意图。

32.图5为滑动块的结构示意图。

33.图6为一种内燃机工作时的结构示意图。

34.图7为点火系统的接线图。

35.图8为燃料供给系统的结构示意图。

36.图中:

37.1、定子;2、转子;3、点火系统;4、燃料供给系统;11、滑动块;111、支架;112、滑杆;113、弹性件;114、滑块本体;115、定位片;101、排气管;102、润滑液供给管;103、密封槽;21、槽体;211、燃烧室;212、排气室;201、密封环;202、输出轴;301、火花塞;302、微动开关;41、电动机;42、压气机;43、驳接管;44、控制模块;441、蓄电池;442、启动按钮;443、常闭开关;444、微动气门阀;401、凸轮机构;402、毛细管;403、燃料箱;404、燃料供给管;51、风冷叶片;6、端盖。

具体实施方式

38.实施例:

39.现有的内燃机的结构复杂,所包含的系统也多,且由于工作条件严苛,各个系统之间需精密协调才能实现内燃机的正常运转,高速运动部件具有结构复杂、结构强度大、耐磨耐高温的特性。因此,现有的内燃机在结构复杂的基础上,还因结构的复杂导致了故障率相对较高和检修困难的问题,则有必要对现有的内燃机结构进行改进和再设计,以克服上述的问题。

40.如图1-图8所示,一种内燃机,包括定子1、转子2、点火系统3和燃料供给系统4,其中,定子1与转子2的概念取自电动机41或发电机,即在本内燃机工作时,定子1保持相对静止,转子2则相对转动。点火系统3产生电火花并点燃燃料,从而使燃料对外做功。燃料供给系统4则持续供给燃料,实现持续对外做功。

41.下面对本内燃机的连接关系进行说明:转子2可转动设置在定子1内,且转子2与定子1之间设有驱动结构,点火系统3的点火端固定在定子1上并延伸至驱动结构,燃料供给系统4穿过定子1向驱动结构供燃料,点火系统点燃燃料,以使驱动结构做功并驱动转子2在定子1内转动。

42.那么工作时,燃料供给系统4向驱动结构供给燃料,点火系统3将燃料点燃,燃料对外做功并驱动转子2在定子1内转动。同时,转子2对外做功,以使本内燃机向外输出机械功,驱动从动机械工作。

43.以现有的往复活塞式内燃机为例进行对比,往复活塞式内燃机的工作原理如下:活塞式内燃机将燃料和空气混合,在其汽缸内燃烧,释放出的热能使汽缸内产生高温高压的燃气。燃气膨胀推动活塞做功,再通过曲柄连杆机构或其他机构将机械功输出。

44.那么,从能量传递的角度来看,往复活塞式内燃机中,燃料所释放的热能经活塞和曲柄连杆机构的二级传动后传递至从动机械;而本内燃机中,燃料所释放的热能经转子2即可传递至从动机械,减少了传动级数,有助于减少损耗,提高燃料的使用效率。

45.从运动情况来看,往复活塞式内燃机中的活塞通过往复滑动传递机械功,而本内燃机中转子2通过转动传递机械功。即往复活塞式内燃机中活塞和曲柄连杆机构均需高速运动,本内燃机中仅转子2需高速运动,则本内燃机减少了高速运动部件的数量,有助于降低故障率。同时,曲柄连杆机构的结构相对复杂,本内燃机省去该机构,简化了结构。

46.从结构上来说,往复活塞式内燃机包括一壳体,壳体内设置活塞和曲柄连杆机构,本内燃机中的定子1相当于壳体,转子2相当于往复活塞式内燃机中活塞和曲柄连杆机构的组合,壳体和定子1外分别设置有点火、燃料供给、冷却、润滑等机构。则本内燃机极大简化了结构,省去了动力传递部件,动力直接输出,提高了效率。

47.此外,往复活塞式内燃机需要增加对外输出功率时,采用的方案是增加活塞数量,进而极大增加壳体的体积,因此,现有的内燃机一般整机体积庞大笨重,组装和搬运相当麻烦,还增大了生产成本。而本内燃机通过转子2的外周面上增加驱动结构的数量即可,无需增加定子1的体积,有效避免了体积过大,方便于进行组装和搬运。

48.现结合驱动结构的具体结构对本内燃机的工作进行进一步说明,其中,驱动结构包括但不限于:

49.驱动结构包括位于转子2上的槽体21和位于定子1上的滑动块11,其中,槽体21位于转子2的外周面上并向内凹陷,滑动块11可沿定子1的径向往复滑动,且滑动块11两侧分别设有连通燃料供给系统4的进料孔和连通外界的排气孔。

50.滑动块11插接在槽体21内并分隔槽体21为互不连通的燃烧室211和排气室212,排气室212的底部至少部分沿转子2转动方向逐渐向上倾斜并连接于转子2的外周面,进料孔连通燃烧室211,排气孔连通排气室212,点火系统3的点火端固定在定子1上并延伸至燃烧室211内。

51.那么,本内燃机工作时,滑动块11插接在槽体21内,以分隔出燃烧室211和排气室212,燃烧室211和排气室212均是由槽体21的侧壁、滑动块11的侧面和定子1的内周面围成。同时,为了提高本内燃机的效率,燃烧室211应密闭,则转子2的外周面上设有两个密封环201,槽体21位于两密封环201之间,定子1上设有适配于密封环201的密封槽103。如此一来,减少燃料的泄漏和燃料点燃后燃气的泄漏,提高燃气用于推动转子2转动的部分,进而提高燃料的利用率。

52.燃料供给系统4通过进料孔将燃料注入燃烧室211内,点火系统3点燃燃料并产生高温高压的燃气,燃烧室211内的压强迅速增大,而转子2是可以转动的,则燃气推动转子2转动,使燃烧室211的容积逐渐增大,以降低燃烧室211内的压强。而槽体21的容积是一定的,燃烧室211的容积增大,则排气室212的容积减小,则相对转子2,滑动块11将向排气室212方向转动。

53.转子2转过一定角度后,燃烧室211内燃气变为低温低压的废气。滑动块11可沿定子1的径向滑动,对排气室212的底部进行改进,使之沿转子2转动方向逐渐向上倾斜,以确保滑动块11可以滑出。参见图6,转子2转动时,在周向上,滑动块11逐渐接近排气室212的端部,在径向上,滑动块11逐渐远离转子2。滑动块11滑出槽体21后,槽体21中燃烧室211与排气室212连通,废气流入排气室212内。

54.转子2转动一周后,滑动块11重新插接至槽体21内,槽体21再次被分隔为燃烧室211和排气室212,重复上述过程以实现转子2的持续转动。另,此时,排气室212内存放有上一批燃料燃烧后的废气,废气通过排气孔排出。且转子2的转动时,在周向上滑动块11保持相对静止,则排气室212的容积逐渐减小,进一步加速了废气的排出。

55.那么,燃烧室211内燃气膨胀做功时,滑动块11顺势将上一次点火燃烧后产生的废气通过排气孔排出,加上燃料供给系统4向燃烧室211内供燃料,则本内燃机可分为三个冲

程:进气冲程(即燃料供给系统4向燃烧室211内供燃料)、做功冲程(即点火系统3点火使燃烧室211内燃气膨胀做功)和排气冲程(即排气室212内废气通过排气孔排出)。且上述三个冲程,可在同一步中完成,故本内燃机可称之为一冲程内燃机。

56.现有的内燃机是二冲程或四冲程的,一个工作循环历时长,热能耗散多,运动部件间因摩擦损失能量也不少,从而导致整机效率低下,在28%-40%之间。本内燃机则有效克服了该问题,实现了效率的提升,提高了燃料的利用率。换而言之,相同体积的燃料可以使用更长时间,达到了节能减排的目的,降低了使用成本,体现本内燃机的经济效益和社会效益。

57.可选地,排气孔上插接有排气管101,避免废气与排气孔直接接触,减少排气孔受到的腐蚀。

58.在一种可能的实现方式中,如图5所示,滑动块11包括固定在定子1外周面上的支架111、可滑动设置在支架111上的滑杆112、套接在滑杆112上的弹性件113和连接滑杆112的滑块本体114,滑块本体114穿设在定子1上,其中,滑杆112和滑块本体114均沿定子1的径向设置,弹性件113一端抵接于支架111,弹性件113另一端抵接于滑块本体114。

59.具体来说,支架111提供了安装支点,滑杆112对滑块本体114的滑动进行导向;弹性件113帮助实现滑块本体114的复位,提高自动化程度;滑块本体114则穿过定子1抵接于转子2,进而实现对槽体21的分隔和废气排出。相应地,定子1上设有适配于滑块本体114的槽状结构。

60.当滑块本体114插接至槽体21内时,槽体21被分隔为燃烧室211和排气室212。随着转子2的转动,滑块本体114将逐渐滑出槽体21,即滑块本体114将沿径向滑动,滑块本体114逐渐远离转子2并逐渐接近支架111,此时,滑杆112随滑块本体114滑动,弹性件113被压缩。滑块本体114抵接于转子2的外周面时,滑块本体114停止滑动;当转子2转动使得槽体21再次位于滑块本体114的下方时,滑块本体114将在弹性件113的弹力作用下向转子2方向滑动并再次插接在槽体21内。

61.可选地,支架111可以构造为任意合适的形状,弹性件113包括但不限于弹簧。

62.可选地,滑杆112与滑块本体114之间还设有定位片115,滑杆112穿过定位片115连接于滑块本体114,相应地,弹性件113的两端分别抵接于支架111和定位片115。基于上述设计,一方面定位片115的横截面较大,方便于弹性件113的抵接;另一方面可利用定位片115的往复滑动作用到位信号,与点火系统3相互配合,及时进行点火。

63.在一种可能的实现方式中,点火系统3选用传统点火系统或电子点火系统。其中,传统点火系统即机械式点火,工作原理是由曲轴带动分电器轴转动,使点火线圈触点的接通与闭合产生高压电,继而通过相应的渠道传送至火花塞301,进而点燃燃烧室211的气体。

64.如图3所示,传统点火系统包括火花塞301和微动开关302,其中,火花塞301穿设在定子1上且火花塞301的端部插接至燃烧室211内,从而点燃燃烧室211内的燃料;微动开关302固定在滑杆112上并位于定位片115的下方,当滑块本体114的端部抵接于槽体21的底部时,定位片115移动并抵接于微动开关302,此时,表明传统点火系统可进行点火操作。容易理解的,传统点火系统包括但不限于图7所示的点火电路。

65.电子点火系统3选用无触点电子点火系统、磁感应式电子点火系统、霍尔式电子点火系统、有分电器的计算机电子点火系统或无分电器的计算机电子点火系统。

66.在本实施例中,燃料供给系统4包括依次相连的电动机41、压气机42和驳接管43,其中,电动机41一端连接压气机42,电动机41另一端通过凸轮机构401连接转子2;驳接管43通过毛细管402连通燃料箱403,驳接管43的出料端连通燃烧室211。

67.即通过电动机41驱动压气机42工作以产生高压的压缩空气,压缩空气存储在压气机42内的压气容器罐内。压气机42通过驳接管43连通进料孔,且驳接管43上还连有毛细管402,压缩空气流过驳接管43与毛细管402的连接处时,基于伯努利原理,将使得燃料箱403内的燃油经毛细管402流入驳接管43内,燃油在驳接管43内与压缩空气混合形成油气混合物,该油气混合物即为注入燃烧室211内的燃料。

68.可选地,定子1上设有插接在进料孔上的燃料供给管404,驳接管43连通燃料供给管404。

69.进一步,对燃料供给系统4的结构进行改进,实现对燃料注入的控制,具体来说,燃料供给系统4还包括电连接于电动机41的控制模块44,控制模块44包括蓄电池441、电连接于蓄电池441的启动按钮442、位于凸轮机构401下方的常闭开关443和位于驳接管43上的微动气门阀444,启动按钮442电连接于电动机41,常闭开关443电连接于微动气门阀444,凸轮机构401的转动可使常闭开关443间歇打开,且常闭开关443打开时微动气门阀444打开。

70.控制模块44分为两部分,其一为控制燃料供给系统4是否工作,即所述的启动按钮442,按下启动按钮442后电动机41处于启动状态,压气机42也开始工作。可选地,启动按钮442设置为常开开关。

71.其二为控制燃料供给系统4精确供料,现结合转子2的转动进行说明,即转子2转动过程中,仅在滑动块11插接至槽体21内并分隔出燃烧室211时,才需要向燃烧室211内供料,则燃料供给系统4的供料是周期性的,并不是一直供料。

72.首先,在驳接管43上设置微动气门阀444以关闭驳接管43,避免电动机41启动后压缩空气即通过驳接管43流向转子2。其次,通过常闭开关443控制微动气门阀444的开闭,即常闭开关443闭合时,微动气门阀444关闭,常闭开关443打开时,微动气门阀444也打开。最后,利用连接于电动机41的凸轮机构401控制常闭开关443的开闭,即凸轮机构401上设有向外延伸的凸出部,电动机41转动时也带动凸轮机构401转动,该凸出部经过常闭开关443时,常闭开关443的感应部分通过非接触方式或接触方式感应到凸出部经过的信号,常闭开关443每次感应到该信号即打开一段时间,对应地,微动气门阀444也打开一段时间,从而向槽体21供给燃料。

73.进一步,凸出部对应于槽体21设置,通过对电动机41转速进行控制,使得转子2转动一定角度后即可进行一次燃料的补充。

74.在本实施例中,所述的内燃机还包括冷却系统,冷却系统包括位于转子2端面的若干个风冷叶片51和位于定子1上的水冷腔,水冷腔内装有冷却液,且水冷腔通过水冷管连接散热器,水冷管上设有循环泵。

75.基于上述设计,冷却系统分为风冷部分以及液冷部分,风冷部分为随转子2转动的若干个风冷叶片51,主要为转子2散热;液冷部分是由水冷腔、水冷管和散热器组成的水冷回路,通过循环泵驱动水冷回路内的冷却液循环流动,主要为定子1散热。

76.在一种可能的设计中,风冷叶片51设置在转子2的两端,且每一端各八个风冷叶片51。冷却液包括但不限于冷却水和冷却油。

77.在本实施例中,定子1设置为一端封闭,另一端敞口的筒体,筒体的敞口端可拆卸连接有端盖6;如此一来,利用端盖6将筒体的敞口端封闭,提高了本内燃机工作时的安全性,也有助于提高转子2转动的稳定性,确保动力稳定输出。

78.在本实施例中,转子2的轴线上设有输出轴202,输出轴202一端插接在筒体的封闭端上,输出轴202另一端穿过端盖6。基于上述设计,输出轴202一方面稳定定子1与转子2的装配关系,确保燃烧室211始终处于封闭状态,另一方面实现动力输出,使从动机械运动。

79.在本实施例中,槽体21设有若干个并沿转子2的周向间隔设置,滑动块11设有若干个并沿定子1的周向间隔设置,且槽体21与滑动块11一一对应设置;参见图1、图2和图6,槽体21、滑动块11、进料孔、排气孔和点火系统3的点火端均一一对应设置,从而组成一个驱动组。对应地,燃料供给系统4设有若干个出料端,出料端和进料孔一一对应设置。

80.同时,容易理解的,驱动组的数量包括但不限于图1-图2所示的四个,可以根据实际使用条件进行适应性增减。

81.在一种可能的实现方式中,当槽体21等间距分布在转子2上时,点火系统3使驱动结构同步燃烧做功。基于上述设计,各个槽体21之间将同步实现进气-做功-排气工作,则本内燃机动力的输出呈波浪线型,做功冲程时动力输出达到峰值,做功冲程至下一循环的进气冲程之间动力输出逐渐减小,至进气冲程时达到谷值,并随转子2的转动而周期性交替出现。

82.在另一种可能的实现方式中,当槽体21不等间距分布在转子2上时,点火系统3可使驱动结构依次燃烧做功。基于上述设计,各个槽体21之间将依次完成进气-做功-排气工作,使得本内燃机的动力输出平稳而强劲,也减小了从动机械的振动。

83.因此,可以根据实际使用的条件,选择驱动结构同步做功或异步做功。

84.此外,本内燃机内还包括润滑系统,润滑系统由高压油泵、高压油管和回油油路组成,与普通的汽、柴油机润滑系统一般无二,属于本领域技术人员所掌握的常规技术手段,在此不再详述。如图1所示,定子1上设有润滑液供给管102,高压油管与润滑液供给管102连通,进而将润滑液注入定子1内。

85.在此对所述的内燃机的使用进行说明:一种传动系统,包括所述的内燃机。即该传动系统以本内燃机为动力来源,进而驱动从动机械进行工作。

86.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。