1.本技术涉及自动化控制技术领域,尤其涉及一种板材翻转装置。

背景技术:

2.当在生产流水线上存在两面都需要加工的薄板材料时,通常需要安排人工专门对已加工一面的薄板材料进行翻转,使其未加工面朝向生产设备。这种翻板的方式效率低下,自动化程度低。

3.因此,亟需提供一种自动化翻板装置,能够抓取流水线上的薄板材料进行翻转并递交到下一工序。

技术实现要素:

4.本技术提供一种板材翻转装置,包括至少一个夹具10、翻转轴15、传动机构20和驱动装置30;所述传动机构20用于驱动所述翻转轴15旋转;所述翻转轴15的轴身上设置有所述夹具10,所述夹具10随所述翻转轴15的转动而同步转动;所述夹具10用于固定待夹取板材,使得所述待夹取板材所在平面与所述翻转轴15平行,或与所述翻转轴15在同一平面上;所述驱动装置30为所述传动机构20提供动力。

5.在一种实施方式中,所述夹具10设置有矩形槽,所述矩形槽与所述待夹取板材的形状相适配。

6.在一种实施方式中,所述矩形槽为条形槽,所述条形槽的长度方向与所述待夹取板材所在平面平行且垂直于所述翻转轴15。

7.在一种实施方式中,所述夹具10与所述翻转轴15连接一端还设置有螺孔13;所述螺孔13的长度方向与所述翻转轴15垂直;螺丝穿入所述螺孔13抵接所述翻转轴15。

8.在一种实施方式中,所述夹具10包括第一夹具11和第二夹具12,所述第一夹具11和所述第二夹具12之间的距离与所述待夹取板材的宽度适配。

9.在一种实施方式中,所述传动机构20包括:齿轮21和齿块22;

10.所述齿轮21和所述齿块22啮合传动;所述翻转轴15一端轴向固定所述齿轮21。

11.在一种实施方式中,所述驱动装置30包括驱动器31和驱动轴32;所述驱动装置30设置于所述齿块22传动方向一端;所述驱动轴32一端连接所述驱动器31,另一端连接所述齿块22。

12.在一种实施方式中,所述板材翻转装置还包括限位块40;所述齿块22沿所述传动方向的一端设置所述驱动装置30,另一端设置所述限位块40。

13.在一种实施方式中,所述板材翻转装置还包括安装板50;所述安装板50包括翻转轴支架51、驱动装置支架52和齿块支架53;所述翻转轴支架51设置有轴承512,所述翻转轴15与所述轴承512轴向连接;所述驱动装置支架52用于架设所述驱动装置30;所述齿块支架53用于架设所述齿块22。

14.在一种实施方式中,所述齿块22沿所述传动方向还设置有导轨231;所述齿块支架

53沿所述传动方向还设置有导轨槽531;所述导轨231与所述导轨槽531相适配。

15.在一种实施方式中,所述板材翻转装置还包括所述第一传感器61和第二传感器62;所述第一传感器61设置与所述翻转轴15一侧;所述第二传感器62设置于所述翻转轴15与所述第一传感器61相对的一侧。

16.在一种实施方式中,所述第一传感器(61)靠近所述夹具(10)与所述翻转轴(15)的连接点设置;所述第二传感器(62)与所述翻转轴(15)的距离大于所述夹具的抓取长度。

17.本技术提供的一种板材翻转装置,包括至少一个夹具10、翻转轴15、传动机构20和驱动装置30;所述翻转轴15与所述传动机构20连接,所述翻转轴15的轴身上设置有所述夹具10;所述夹具10朝设置有矩形槽,所述矩形槽所在平面与所述翻转轴15平行。当板材来料时,板材逐步嵌入所述矩形槽被抓取;完成抓取后,所述传动机构20使得所述翻转轴15旋转,使得所述夹具10带动板材绕所述传动轴15翻转,板材由已加工面朝上翻转为未加工面朝上。

18.应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本技术。

附图说明

19.通过结合附图对本技术示例性实施方式进行更详细的描述,本技术的上述以及其它目的、特征和优势将变得更加明显,其中,在本技术示例性实施方式中,相同的参考标号通常代表相同部件。

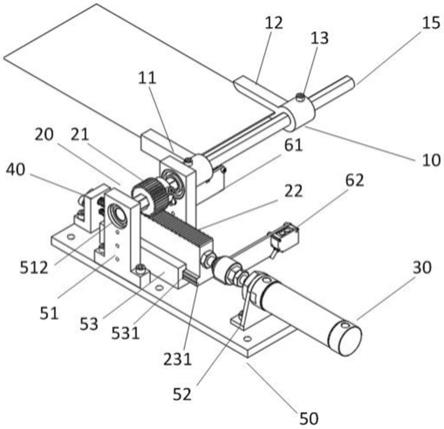

20.图1是本技术实施例示出的一种板材翻转装置的整体结构示意图。

具体实施方式

21.下面将参照附图更详细地描述本技术的优选实施方式。虽然附图中显示了本技术的优选实施方式,然而应该理解,可以以各种形式实现本技术而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了使本技术更加透彻和完整,并且能够将本技术的范围完整地传达给本领域的技术人员。

22.在本技术使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本技术。在本技术和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。还应当理解,本文中使用的术语“和/或”是指并包含一个或多个相关联的列出项目的任何或所有可能组合。

23.应当理解,尽管在本技术可能采用术语“第一”、“第二”、“第三”等来描述各种信息,但这些信息不应限于这些术语。这些术语仅用来将同一类型的信息彼此区分开。例如,在不脱离本技术范围的情况下,第一信息也可以被称为第二信息,类似地,第二信息也可以被称为第一信息。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

24.实施例一

25.当在生产流水线上需要将薄板材料已加工一面翻转,使其未加工面朝向需要加工的方向时,为了提高生产效率和自动化程度,需要设计一种板材翻转装置,从生产线的一端

抓取板材,使得板材以被抓取的一端为圆心翻转为未加工面朝上。

26.本技术提供一种板材翻转装置,包括至少一个夹具10、翻转轴15、传动机构20和驱动装置30;所述传动机构20用于驱动所述翻转轴15旋转;所述翻转轴15的轴身上设置有所述夹具10,所述夹具10随所述翻转轴15的转动而同步转动;所述夹具10用于固定待夹取板材,使得所述待夹取板材所在平面与所述翻转轴15平行,或与所述翻转轴15在同一平面上;所述驱动装置30为所述传动机构20提供动力。

27.进一步的,所述夹具10设置有矩形槽,所述矩形槽与所述待夹取板材的形状相适配。

28.进一步的,所述矩形槽沿竖直方向的高度与所述待抓取板材的厚度为间隙配合。

29.在本技术实施例中,所述待抓取板材沿流水线从上一道工序传递到所述板材翻转装置处。此时所述待抓取板材的已加工面竖直朝上,且所述板材翻转装置的所述夹具10朝向所述待抓取板材。所述夹具10设置有所述矩形槽,所述矩形槽与所述待夹取板材的形状相适配,随着所述待抓取板材抵接所述夹具10并持续推进,所述待抓取板材嵌入所述矩形槽,直至所述待抓取板材到达所述矩形槽的最深处。

30.进一步的,所述矩形槽为条形槽,所述条形槽的长度方向与所述待夹取板材所在平面平行且垂直于所述翻转轴15。

31.进一步的,所述夹具10与所述翻转轴15连接一端还设置有螺孔13;所述螺孔13的长度方向与所述翻转轴15垂直;螺丝穿入所述螺孔13抵接所述翻转轴15。

32.进一步的,所述夹具10包括第一夹具11和第二夹具12,所述第一夹具11和所述第二夹具12之间的距离与所述待夹取板材的宽度适配。

33.进一步的,所述夹具10设置有装配孔,通过所述装配孔与所述翻转轴21轴向固定。

34.在本技术实施例中,所述矩形槽为条形槽;所述第一夹具11固定所述待夹取板材的一边一个顶点附近区域;所述第二夹具12固定所述待夹取板材的同一边的另一个顶点附近区域;所述第一夹具11和所述第二夹具12通过夹取所述待夹取板材同一边的两端,实现稳定抓取。所述第一夹具11和所述第二夹具12之间的距离可根据所述板材的抓取宽度调整适配。

35.在本技术实施例中,所述夹具10设置于所述翻转轴15的轴身上,当所述翻转轴15旋转时,所述夹具10也会进行同心转动。所述待抓取板材被抓取后,所述传动机构20驱动所述翻转轴15旋转,所述夹具10将所述待抓取板材抬起,使得所述待抓取板材被抓取一端旋转至未加工面朝上。

36.实施例二

37.当所述夹具10完成抓取后,需要为所述翻转轴15提供翻转的动力。本技术实施例通过所述传动机构20将所述驱动装置30的动力传递到所述翻转轴15。

38.如图1所示,所述传动机构20包括:齿轮21和齿块22;所述齿轮21和所述齿块22啮合传动;所述翻转轴15一端轴向固定所述齿轮21。

39.进一步的,所述驱动装置30包括驱动器31和驱动轴32;所述驱动装置30设置于所述齿块22传动方向一端;所述驱动轴32一端连接所述驱动器31,另一端连接所述齿块22。

40.进一步的,所述传动方向为所述齿块22需要进行位移的方向。

41.示例性的,所述驱动器31为气缸。

42.在本技术实施例中,所述驱动装置30的气缸将所述驱动轴32朝向所述齿块22顶出,所述齿块22沿所述传动方向运动。所述齿块22通过齿合传动驱动所述齿轮21,所述齿轮21旋转,进而使得所述翻转轴15旋转,实现板材翻转。

43.实施例三

44.当板材翻转完成时,板材需要递交到下一工序实现未加工面的加工。因此,预设板材的翻转角度能够方便下一道工序的装置更好抓取板材。

45.如图1所示,所述板材翻转装置还包括限位块40;所述齿块22沿所述传动方向的一端设置所述驱动装置30,另一端设置所述限位块40。

46.进一步的,所述限位块40与所述齿块22的距离计算公式为所述s为所述限位块40与所述齿块22的距离;所述r为所述齿轮21的半径;所述为板材翻转弧度。

47.在本技术实施例中,所述齿块22沿所述传动方向持续运动直到被所述限位块40阻挡,此时,所述齿块22、所述齿轮21以及所述驱动装置30停止运动,板材到达最大翻转角度而停止翻转。所述最大翻转角度根据所述限位块40与所述齿块22的距离计算公式确定。

48.实施例四

49.进一步的,所述板材翻转装置还包括安装板50;所述安装板50包括翻转轴支架51、驱动装置支架52和齿块支架53;所述翻转轴支架51设置有轴承512,所述翻转轴15与所述轴承512轴向连接;所述驱动装置支架52用于架设所述驱动装置30;所述齿块支架53用于架设所述齿块22。

50.进一步的,所述齿块22沿所述传动方向还设置有导轨231;所述齿块支架53沿所述传动方向还设置有导轨槽531;所述导轨231与所述导轨槽531相适配。

51.在本技术实施例中,所述板材翻转装置设置有所述安装板50;所述安装板50用于架设所述驱动装置30、所述齿块支架53和所述翻转轴支架51。所述齿块支架53通过所述导轨槽531与所述齿块的所述导轨231适配,使得所述齿块22滑动更加顺畅。

52.实施例五

53.所述板材翻转装置第一方面应当识别检测是否已抓取到板材,第二方面应当识别检测是否已将抓取到的板材递出。

54.本技术实施例通过在所述板材翻转装置中设置传感器实现板材的检测。所述板材翻转装置还包括所述第一传感器61和第二传感器62;所述第一传感器61设置与所述翻转轴15一侧;所述第二传感器62设置于所述翻转轴15与所述第一传感器61相对的一侧。

55.进一步的,所述第一传感器(61)靠近所述夹具(10)与所述翻转轴(15)的连接点设置;所述第二传感器(62)与所述翻转轴(15)的距离大于所述夹具的抓取长度。

56.在本技术实施例中,当所述待夹取板材被抓取,所述第一传感器61感应到信号后开始计时直至感应信号消失,若超过第一预设时间则停止发出第一报警信号,所述第一报警信号表示板材未正常翻转。当板材完成翻转后,所述第二传感器62感应到信号开始计时直至感应信号消失,若未超过第二预设时间,则所述板材翻转装置复位;若超过第二预设时间则发出第二报警信号,所述第二报警信号表示板材已完成翻转但未正常递交到下一步工序。

57.以上已经描述了本技术的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技

术领域的普通技术人员来说许多修改和变更都是显而易见的。本文中所用术语的选择,旨在最好地解释各实施例的原理、实际应用或对市场中的技术的改进,或者使本技术领域的其它普通技术人员能理解本文披露的各实施例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。