1.本发明涉及钢铁制造技术领域,尤其是一种环保高效的双膛窑。

背景技术:

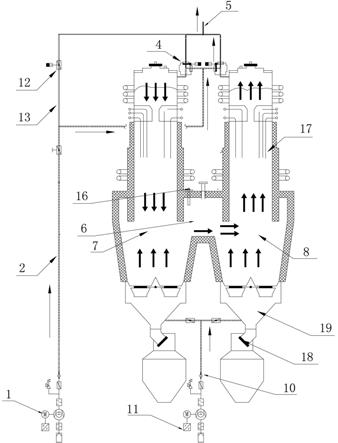

2.双膛竖窑有两个筒,如图1即窑筒a7和窑筒b8,通过位于两膛中间的中间通道6进行连接,每个窑筒顶部设有向下伸入窑筒的细长的喷枪组17,每个窑筒底部设有卸料闸板18,两个窑筒的顶部分别通过管道各连接一个助燃空气换向阀4,之后管道合并(形成除尘管道5)放出废气连接除尘器,助燃风机1通过助燃风管2通过助燃空气换向阀3连接两个窑筒顶部的助燃空气换向阀4之间的管道,冷却风机11通过冷却风管10连接冷却空气释放阀9之后分两支分别连接两个窑筒下部的出灰斗19。

3.双膛窑在煅烧过程中最大的优点是并流和蓄热,“并流”即指在燃烧筒煤气煅烧时,煤气、助燃空气与石灰石一起并列向下,燃烧烟气也向下,这有利于煅烧出高质量的活性石灰。“蓄热”指燃烧筒内,燃料燃烧产物—高温烟气,通过两窑膛之间的连接通道进入蓄热膛,此时的蓄热膛为窑筒a。在蓄热膛,高温烟气自下向上流动,向预热带的石灰石原料输送热量,将石料预热到较高温度。同时高温废气因换热后,自身温度下降到较低,经烟气布袋除尘器排出窑膛。经过换热后,烟气的热量被用于预热石料,而烟气温度又得到降低,这样达到了利用废气余热的目的,从而保证了该炉窑具有很高的热效率。

4.在燃烧运行过程中,双膛窑的两个窑筒每隔12~14分钟,就进行一次功能转换,即在一个窑膛处于煅烧状态时,另一个窑膛为蓄热状态。与套筒窑相反的,双膛双膛竖窑窑内气氛属于正压环境。在正常状态下,系统向燃烧膛输送大量的煤气和助燃风,保证燃烧膛正常的燃烧,而烟气除尘器保证蓄热膛顶部处于负压环境,所以燃烧膛压力始终高于蓄热膛压力,使高温烟气顺利向蓄热膛流动,实现蓄热。

5.窑炉燃烧状况下,系统启动鼓风机,向窑筒a的顶部从上而下的送入助燃风。当助燃风经过窑筒上部的预热带时,与燃烧膛顶部的较高温度的石料进行换热,而达到较高的温度。当助燃风到达窑炉的煅烧带时,与窑筒上部的燃烧膛煤气喷枪输送的煤气相混合。由于喷枪下端石料温度较高,接近约700℃温度,煤气即达到燃点,与助燃风立即燃烧,产生热量。随着窑底卸料平台出料,料柱下移,助燃风、石料、以及燃烧产物一起向下流动,这个过程被称为“并流”。“并流”状态下,助燃风能充分发挥热效率,同时煤气燃烧火焰能与石料充分进行接触,保持较高热效率。在接近冷却带,靠近悬挂缸以下时,石灰石表面温度逐渐降低。当石灰经过燃烧,进入窑筒下部的冷却带时,冷却风对石灰进行冷却,进行热交换,使石灰表面温度降到一定程度,然后将成品排进石灰小料仓,再由窑底给料机卸出。冷却风与经过煅烧的石灰经过热交换后,温度升高,经过连接通道与燃烧产物进行混合,进入窑筒b。废气在窑筒b内,由下向上,经过煅烧带后,到达蓄热膛顶部。在蓄热膛顶部,旋转料斗加入的石料相当于一个大的“热交换器”。通过热交换,烟气温度降到约160℃~180℃,从窑顶排出。经过蓄热膛烟气预热,石料温度升高到约700℃。在高产能状态下,可选择“燃烧期间加料”的生产模式。在这种模式下,燃烧过程中,系统对蓄热膛进行3次加料,每个周期需要约

12~14分钟完成。

6.当双膛窑完成一个煅烧周期后,系统便进入换向期。整个换向期需要大约45秒。进入换向期前的约100秒(燃尽时间,可通过系统参数调节该时间),系统会立即切断通往窑内煤气,氮气对煤气环管和喷枪环管进行吹扫,清理残余煤气。在换向期,双膛窑的助燃空气释放阀和冷却空气释放阀相继打开,释放窑内压力。同时,在6.27米处平台卸料闸板打开,将储存在闸板上部的石灰块排入小料仓内。喷枪冷却风换向阀改变位置,开始对新蓄热筒的喷枪管冷却。助燃空气换向闸板动作,实现蓄热筒和煅烧筒的功能转换,开始重新进行下一个周期的煅烧。

7.在窑炉换向期、或停产切断煤气时,当窑通过释放阀释放窑内气体,实施阀门功能转换时,大量的粉尘会随着窑内气体从窑炉助燃空气释放阀4、冷却空气释放阀9瞬间喷出,影响周围环境,如图1。而这一现象在并流蓄热式窑炉中,如双膛窑、双d窑中普遍存在,因此有必要对释放阀喷灰的现象进行改造治理,解决该环境污染的问题。

技术实现要素:

8.本发明所要解决的问题是提供一种环保高效双膛窑,以解决现有双膛窑在窑炉换向期、或停产切断煤气时,释放阀喷出大量粉尘的问题。

9.为了解决上述问题,本发明的技术方案是:本环保高效双膛窑包括通过位于两膛中间的中间通道连接的两个窑筒,所述窑筒内的喷枪组及下部的卸料闸板,两个所述窑筒的顶部分别通过管道各连接一个助燃空气换向阀之后管道合并形成除尘管道;助燃风机通过助燃风管连接两个窑筒顶部的所述助燃空气换向阀之间的管道,所述助燃风管一分支连接一调节阀门后连接所述除尘管道;冷却风机连接冷却风管,所述冷却风管的另一端分两支分别连接两个窑筒下部的出灰斗;所述中间通道设有窑压力表。

10.为了解决上述问题,本发明的技术方案还可以是:包括通过位于两膛中间的中间通道连接的两个窑筒,所述窑筒内的喷枪组及下部的卸料闸板,两个所述窑筒的顶部分别通过管道各连接一个助燃空气换向阀之后管道合并形成除尘管道;助燃风机通过助燃风管连接两个窑筒顶部的所述助燃空气换向阀之间的管道;冷却风机连接冷却风管,所述冷却风管的另一端分两支分别连接两个窑筒下部的出灰斗,所述冷却风管的一分支连接一调节阀门后连接所述除尘管道;所述中间通道设有窑压力表。

11.上述技术方案中,更为具体的方案可以是:还包括以下控制步骤:a、在切断转炉煤气等燃料,进入燃尽时间时,助燃风机、冷却风机开始实施逐步降频,减少风机转速;b、进入换向时间前10秒钟时,调节阀门打开,释放窑内气体压力;c、窑压力表释放为0kpa后,助燃空气换向阀动作,实现助燃空气换向阀阀门位置切换,卸料闸板卸料后,关闭卸料闸板,完成双膛窑助燃空气换向阀阀门切换;d、进入换向期,系统确认各助燃空气换向阀、卸料闸板、调节阀门的位置处于燃烧生产状态;e.新一轮燃烧期开始,助燃风、冷却风往窑内输送气体,逐步恢复为正常生产时的速度,燃料喷入窑内,开始新一轮的双膛窑煅烧。

12.进一步的:所述调节阀门为液压阀门或气动阀门。

13.由于采用了上述技术方案,本发明与现有技术相比具有如下有益效果:本环保高效双膛窑取消了原双膛窑存在的大型助燃空气释放阀、冷却空气释放阀,简化了设备,在助燃风管或冷却风管上增加一个分支管道连接液压或气动阀门后连接

除尘管道,通过风机变频降频控制,实现了双膛窑无需通过助燃空气释放阀和冷却空气释放阀排放窑内气流,不再有粉尘喷出,实现了环保效果,同时可实现降低双膛窑换向时间,提高双膛窑生产效能,起到环保高效的作用。在使用本环保高效双膛窑后,换向时间从约45秒钟降到2秒钟,甚至可以消除换向时间,一天可节约45秒

×

100个周期=4500秒=1.25小时,大幅度提高窑炉生产产能。

附图说明

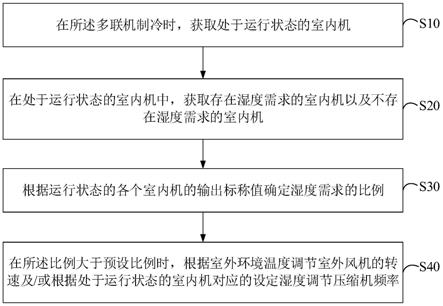

14.图1是现有技术的结构示意图;图2是本发明实施例一的结构示意图;图3是本发明实施例二的结构示意图。

具体实施方式

15.下面结合附图对本发明实施例作进一步详述:实施例一:如图2所示的环保高效双膛窑,包括通过位于两膛中间的中间通道6连接的两个窑筒,即窑筒a7和窑筒b8,窑筒内的喷枪组17及下部的卸料闸板18,两个窑筒的顶部分别通过管道各连接一个助燃空气换向阀4之后管道合并形成除尘管道5;助燃风机1通过助燃风管2连接两个窑筒顶部的燃空气换向阀4之间的管道,助燃风管2一分支13连接一气动阀门12后连接除尘管道5;冷却风机11连接冷却风管10,冷却风管10的另一端分两支分别连接两个窑筒下部的出灰斗19;中间通道6设有窑压力表16。

16.还包括以下控制步骤:a、在切断转炉煤气等燃料,进入燃尽时间(如设置为100秒)时,助燃风机1、冷却风机11都是变频风机,助燃风机、冷却风机开始实施逐步降频(如从进入换向时间前100秒到前10秒,实现风机转速由原始转速降低为最低转速),减少风机转速;b、进入换向时间前10秒钟时,气动阀门12打开,释放窑内气体压力;c、窑压力16表释放为0kpa后,助燃空气换向阀4动作,卸料闸板18打开,并关闭,将成品料排放至窑底小料仓内,卸料后,完成双膛窑助燃空气换向阀4阀门切换;d、进入换向期,系统通过限位开关感应信号,确认各助燃空气换向阀4、卸料闸板18、气动阀门12的位置处于燃烧生产状态;e.新一轮燃烧期开始,助燃风、冷却风往窑内输送气体,逐步恢复为正常生产时的速度,燃料喷入窑内,开始新一轮的双膛窑煅烧。

17.实施例二:如图3所示的环保高效双膛窑,助燃风机1通过助燃风管10连接两个窑筒顶部的助燃空气换向阀4之间的管道;冷却风机11连接冷却风管10,冷却风管10的另一端分两支分别连接两个窑筒下部的出灰斗19,冷却风管10的一分支15连接一液压阀门14后连接除尘管道5;其他的结构如实施例一。

18.控制步骤包括:a、在切断转炉煤气等燃料,进入燃尽时间(如设置为100秒)时,助燃风机1、冷却风机11都是变频风机,助燃风机、冷却风机开始实施逐步降频(如从进入换向时间前100秒到前10秒,实现风机转速由原始转速降低为最低转速),减少风机转速;b、进入换向时间前10秒钟时,液压阀门14打开,释放窑内气体压力;c、窑压力16表释放为0kpa后,助燃空气换向阀4动作,卸料闸板18打开,并关闭,将成品料排放至窑底小料仓内,卸料后,

完成双膛窑助燃空气换向阀4阀门切换;d、进入换向期,系统通过限位开关感应信号,确认各助燃空气换向阀4、卸料闸板18、液压阀门14的位置处于燃烧生产状态;e.新一轮燃烧期开始,助燃风、冷却风往窑内输送气体,逐步恢复为正常生产时的速度,燃料喷入窑内,开始新一轮的双膛窑煅烧。

19.本环保高效双膛窑取消了原双膛窑存在的大型助燃空气释放阀3、冷却空气释放阀9,简化了设备,在助燃风管2或冷却风管10上增加一个分支管道连接液压或气动阀门12或14后连接除尘管道5,通过风机变频降频控制,实现了双膛窑无需通过助燃空气释放阀3和冷却空气释放阀9排放窑内气流,不再有粉尘喷出,实现了环保效果,同时可实现降低双膛窑换向时间,提高双膛窑生产效能,起到环保高效的作用。在使用本环保高效双膛窑后,换向时间从约45秒钟降到2秒钟,甚至可以消除换向时间,一天可节约换向时间45秒

×

100个周期=4500秒=1.25小时,大幅度提高窑炉燃烧时间,增加生产产能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。