1.本实用新型涉及均温板技术领域,尤其是指一种三面散热的折弯均温板。

背景技术:

2.均温板是用于散热的。市面上的均温板大部分都是单面散热,散热的效率比较低。当热源分布在三个面的时候,则需要布置多个均温板来用于散热,这样会增加成本,且会占用比较大的空间。

3.因此,亟需提供一种三面散热的折弯均温板来解决上述问题。

技术实现要素:

4.有鉴于此,本实用新型针对现有技术存在之缺失,其主要目的是提供一种三面散热的折弯均温板,其能支持三面散热,从而克服现有技术的不足。

5.为实现上述目的,本实用新型采用如下之技术方案:

6.本技术提供一种三面散热的折弯均温板,包括u形的第一均温板和一字形的第二均温板;所述第一均温板包括第一内板、第一外板、第一铜柱、第一铜粉环、第一毛细结构;所述第一外板上设置有第一凹槽,该第一凹槽与所述第一内板之间形成第一真空腔;所述第一铜粉环套设于所述第一铜柱;所述第一铜柱的一端焊接于所述第一内板,所述第一铜柱的另外一端焊接于所述第一外板;所述第一毛细结构焊接于所述第一内板;所述第一内板和第一外板的边缘焊接在一起;所述第一真空腔连接有一注液管;

7.所述第二均温板包括第二内板、第二外板、第二铜柱、第二铜粉环、第二毛细结构;所述第二外板上设置有第二凹槽;该第二凹槽与所述第二内板之间形成第二真空腔,且第二真空腔与所述第一真空腔相连通;所述第二真空腔与所述第一真空腔内充有冷却介质;所述第二铜粉环套设于所述第二铜柱;所述第二铜柱的一端焊接于所述第二内板,所述第二铜柱的另外一端焊接于所述第二外板;所述第二毛细结构焊接于所述第二内板;所述第二内板和第二外板的边缘焊接在一起。

8.优选地,所述第一毛细结构和第二毛细结构为铜网,且铜网有多层,底层的铜网孔径小于上层的铜网孔径。

9.优选地,所述第一毛细结构和第二毛细结构具有两层或者三层铜网。

10.优选地,所述第二真空腔与所述第一真空腔相连通处采用焊接工艺结合为一整体。

11.优选地,所述注液管采用焊接的工艺与第一均温板结合为一整体。

12.优选地,所述第一铜粉环和第二铜粉环为铜粉末烧结的环形结构;该环形结构具有内环和外环,且内环和外环之间留有间隙。

13.进一步地,所述第一内板、第一外板、第二内板、第二外板为铜板。

14.优选地,所述冷却介质为水或者乙醇。

15.优选地,所述第一均温板和第二均温板的外表面镀有镍保护层。

16.优选地,所述第一均温板开口宽度w介于45

‑

55mm之间;所述第二均温板的长度l介于40

‑

45mm之间。

17.本实用新型与现有技术相比具有明显的优点和有益效果,具体而言,由上述技术方案可知,所述一种三面散热的折弯均温板,包括第一均温板和第二均温板。第一均温板为u形的,因此第一内板折弯后具有两个吸热面;第一外板折弯后具有两个散热面。第二均温板为一字形的结构,第二内板为一个吸热面,第二外板为一个散热面。可见,一种三面散热的折弯均温板可以实现三面散热,散热的效率高。

18.第一毛细结构和第二毛细结构为铜网,且铜网有多层,底层的铜网孔径小于上层的铜网孔径;这种设计有利于降低热源到散热区的接触热阻,且有利于让冷却介质更快地流动,从而使得热量能更快地进行散热。

19.所述第一铜粉环和第二铜粉环为铜粉末烧结的环形结构。该环形结构具有内环和外环,且内环和外环之间留有间隙,能使得凝结后的冷却介质能更快地回到热源区进行吸热,提高了散热效率。

20.为更清楚地阐述本实用新型的结构特征和功效,下面结合附图与具体实施例来对本实用新型进行详细说明。

附图说明

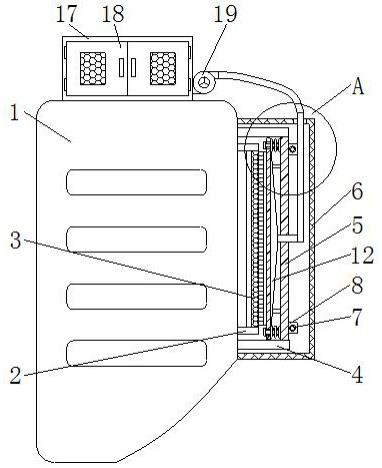

21.图1是本实用新型之实施例的整体示意图。

22.图2是本实用新型之实施例的第一均温板的局部剖面示意图。

23.图3是本实用新型之实施例的第二均温板的局部剖面示意图。

24.图4是本实用新型之实施例的侧视示意图。

25.图5是本实用新型之实施例的仰视示意图。

26.图6是本实用新型之实施例的环形结构俯视示意图。

27.附图标识说明:

28.10、第一均温板

ꢀꢀꢀ

11、第一内板

ꢀꢀꢀꢀꢀꢀ

12、第一外板

29.13、第一凹槽

ꢀꢀꢀꢀꢀ

14、第一铜柱

ꢀꢀꢀꢀꢀꢀ

15、第一铜粉环

30.16、第一毛细结构 17、注液管

ꢀꢀꢀꢀꢀꢀꢀꢀ

18、第一真空腔

31.20、第二均温板

ꢀꢀꢀ

21、第二内板

ꢀꢀꢀꢀꢀꢀ

22、第二外板

32.23、第二凹槽

ꢀꢀꢀꢀꢀ

24、第二真空腔

ꢀꢀꢀꢀ

25、第二铜柱

33.26、第二铜粉环

ꢀꢀꢀ

27、第二毛细结构

ꢀꢀ

30、环形结构

34.31、内环

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

32、外环。

具体实施方式

35.请参照图1至图6所示,其显示出了本实用新型之较佳实施例的具体结构,是一种三面散热的折弯均温板。

36.其中,u形的第一均温板10的第一内板11折弯后具有两个吸热面;第一外板12折弯后具有两个散热面。第一均温板10的第二内板21为一个吸热面,第一均温板10的第二外板22为一个散热面。所述一种三面散热的折弯均温板具有三个散热面,具有更好的散热效果,能适应更多的使用环境。

37.本技术提供一种三面散热的折弯均温板,包括u形的第一均温板10和一字形的第二均温板20;所述第一均温板10包括第一内板11、第一外板12、第一铜柱14、第一铜粉环15、第一毛细结构16;所述第一外板12上设置有第一凹槽13,该第一凹槽13与所述第一内板11之间形成第一真空腔18;所述第一铜粉环15套设于所述第一铜柱14;所述第一铜柱14的一端焊接于所述第一内板11,所述第一铜柱14的另外一端焊接于所述第一外板12;所述第一毛细结构16焊接于所述第一内板11;所述第一内板11和第一外板12的边缘焊接在一起;所述第一真空腔18连接有一注液管17。第一铜柱14、第一铜粉环15、第一毛细结构16设置在第一真空腔18内,第一铜粉环15套在第一铜柱14,第一铜柱14的两端分别对应地采用扩散焊焊接在第一内板11和第一外板12上。同时,第一铜柱14也与第一毛细结构16焊接在一起。所述第一内板11和第一外板12的边缘焊接在一起,强度大能承受更大的压力。冷却介质(图示未标出)从注液管17注入到第一真空腔18。第一真空腔18与第二真空腔24连通,因此第二真空腔24内也会充满冷却介质(图示未标出)。第一均温板10工作原理:第一内板11为蒸发区,第一外板12为散热区。当热由热源传导至第一内板11时,第一真空腔18里的冷却介质(图示未标出)在低真空度的环境中受热后开始产生冷却介质(图示未标出)的气化现象,此时吸收热能并且体积迅速膨胀,气相的冷却介质(图示未标出)迅速充满整个第一真空腔18,当气相工质接触到一个比较冷的第一外板12区域时便会产生凝结的现象。借由凝结的现象释放出在蒸发时累积的热,凝结后的冷却介质(图示未标出)会借由微结构的第一铜粉环15再回到蒸发热源处,此运作将在第一真空腔18内周而复始进行。第一毛细结构16和第二毛细结构27为铜网,且铜网有多层,底层的铜网孔径小于上层的铜网孔径;这种设计有利于降低热源到散热区的接触热阻,且有利于让冷却介质(图示未标出)更快地流动,从而使得热量能更快地进行散热。进一步地,所述第一内板11、第一外板12、第二内板21、第二外板22为铜板。

38.所述第二均温板20包括第二内板21、第二外板22、第二铜柱25、第二铜粉环26、第二毛细结构27;所述第二外板22上设置有第二凹槽23;该第二凹槽23与所述第二内板21之间形成第二真空腔24,且第二真空腔24与所述第一真空腔18相连通;所述第二真空腔24与所述第一真空腔18内充有冷却介质(图示未标出);所述第二铜粉环26套设于所述第二铜柱25;所述第二铜柱25的一端焊接于所述第二内板21,所述第二铜柱25的另外一端焊接于所述第二外板22;所述第二毛细结构27焊接于所述第二内板21;所述第二内板21和第二外板22的边缘焊接在一起。第一均温板10和第二均温板20是连通的,具有三个散热面和三个吸热面,散热的效果更好,散热效率更高,能适应更多的安装环境。第二铜柱25、第二铜粉环26、第二毛细结构27设置在第二真空腔24内,第二铜粉环26套在第二铜柱25,第二铜柱25的两端分别对应地采用扩散焊焊接在第二内板21和第二外板22上。同时,第二铜柱25也与第二毛细结构27焊接在二起。所述第二内板21和第二外板22的边缘焊接在二起,强度大能承受更大的压力。第二均温板20工作原理:第二内板21为蒸发区,第二外板22为散热区。当热由热源传导至第二内板21时,第二真空腔24里的冷却介质(图示未标出)在低真空度的环境中受热后开始产生冷却介质(图示未标出)的气化现象,此时吸收热能并且体积迅速膨胀,气相的冷却介质(图示未标出)迅速充满整个第二真空腔24,当气相工质接触到二个比较冷的第二外板22区域时便会产生凝结的现象。借由凝结的现象释放出在蒸发时累积的热,凝结后的冷却介质(图示未标出)会借由微结构的第二铜粉环26再回到蒸发热源处,此运作将

在第二真空腔24内周而复始进行。

39.所述一种三面散热的折弯均温板的使用方法:第一内板11折弯形成的两个散热面与两个热源接触,同时第二内板21与一个热源接触,热量从第二外板22和第二外板22可以快速地散热,提高了散热效率。

40.优选地,所述第一毛细结构16和第二毛细结构27为铜网,且铜网有多层,底层的铜网孔径小于上层的铜网孔径。所述第一毛细结构16和第二毛细结构27优选地设置为两层或者三层铜网。第一毛细结构16和第二毛细结构27有利于降低热源到散热区的接触热阻,且有利于让冷却介质(图示未标出)更快地流动,从而使得热量能更快地进行散热。

41.优选地,所述第二真空腔24与所述第一真空腔18相连通处采用焊接工艺结合为一整体,有利于提高整体的强度,使得内部的冷却介质(图示未标出)不会泄露出来。

42.优选地,所述注液管17采用焊接的工艺与第一均温板10结合为一整体,强度大,能防止注液管17与第一均温板10连接处泄露。

43.优选地,所述第一铜粉环15和第二铜粉环26为铜粉末烧结的环形结构30;该环形结构30具有内环31和外环32,且内环31和外环32之间留有间隙。凝结后的冷却机制被第一铜粉环15和第二铜粉环26所吸收,然后从第一铜粉环15和第二铜粉环26本身以及内环31和外环32之间的间隙回到与热源能量交换的地方,进行热量的交换。进一步地提高了能量交换的效率,提高了散热的效果。

44.优选地,所述冷却介质(图示未标出)为水或者乙醇。

45.优选地,所述第一均温板10和第二均温板20的外表面镀有镍保护层(图示未标出),能防止第一均温板10和第二均温板20被氧化,提高了所述一种三面散热的折弯均温板的使用寿命。

46.优选地,所述第一均温板10的开口宽度w介于45

‑

55mm之间;所述第二均温板20的长度l介于40

‑

45mm之间。使用原理:第一均温板10的开口卡在两个热源上,然后第二均温板20贴紧另外一个热源,能进行三面的散热和吸热,散热效率高。

47.综上所述,本实用新型的设计重点在于,其第一均温板10的第一内板11折弯后具有两个吸热面;第一外板12折弯后具有两个散热面。第一均温板10的第二内板21为一个吸热面,第一均温板10的第二外板22为一个散热面,使得所述一种三面散热的折弯均温板具有三个散热面,具有更好的散热效果,能适应更多的使用环境。

48.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型的技术范围作任何限制,故凡是依据本实用新型的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。