1.本发明涉及扣式电池领域,尤其涉及一种扣式原电池锂铝合金负极的制作方法。

背景技术:

2.随着电子产品发展的日益加速,扣式电池因其轻便、小巧,故在各种微型电子产品中得到了广泛的应用,主要用于各类电子产品的后备电源,如电脑主板,智能电表、胎压计、电子标签、胎压监测显示器等,而人们对扣式电池的要求也日益提高。扣式电池不仅要便于携带,而且需要超高的容量和使用寿命,因此开发新的扣式电池才能满足市场需求。

3.目前在扣式电池行业,大部分企业在生产锂锰扣式原电池电池时,采用的是传统的制作方法,即锂作为负极活性物质,二氧化锰作为正极活性物质去生产的,在专利cn201510818761中,生产的电池是先将锂片和铝片复合,再制作电池,复合后的结构参见图1,而在专利cn201510818762中,生产的电池是将铝片、锂片、铝片三者复合后再制作电池,复合后的结构参见图2,由于锂铝合金比较活泼,很难再短时间内完全复合形成锂铝合金,造成了电池在后期的使用中有鼓胀超高的风险,而上述两项专利的锂铝摩尔比不合理,这样导致了锂铝合金层的相对位置不合理,也就造成了电池在后期的使用中有鼓胀超高的风险,对电池的储存性能也有很大影响。

技术实现要素:

4.有鉴于此,本发明实施例提供了一种负极为锂铝合金的宽温型扣式电池制作方法,得到内部结构更加稳定、使用温度范围更宽泛、储存性能更好的扣式原电池。

5.为达到上述目的,本发明的技术方案是这样实现的:

6.本发明实施例提供了一种扣式原电池锂铝合金负极的制作方法,所述方法包括:

7.将锂带切成锂片,并通过方打圆延伸成圆形状放入负极盖;

8.将铝带切成铝片,并通过延伸成圆形状放入所述负极盖中;

9.在所述负极盖中加入碳酸丙烯酯、锂盐;

10.对所述负极盖内冲压并形成锂铝合金负极;其中,所述锂片和铝片的摩尔比例为2.0~12.0。

11.其中,所述铝片的厚度为0.02~0.20mm。

12.其中,所述锂铝合金的厚度为0.20~2.0mm。

13.其中,所述铝片的表面状态为均匀点阵状,所述点阵各点间距为:0.05~0.25mm。

14.本发明实施例提供的一种扣式原电池锂铝合金负极的制作方法,将锂带切成锂片,并通过方打圆延伸成圆形状放入负极盖;将铝带切成铝片,并通过延伸成圆形状放入所述负极盖中;在所述负极盖中加入碳酸丙烯酯、锂盐;对所述负极盖内冲压并形成锂铝合金负极;其中,所述锂片和铝片的摩尔比例为2.0~12.0;如此,形成的锂铝合金作为负极活性物质,二氧化锰作为正极活性物质生产的全新的扣式原电池,大幅降低扣式原电池在高温情况下产生的内压,保证电池在高温下仍能正常工作,提升电池的储存性能,进一步地,内

部结构更加稳定、使用温度范围更宽泛、储存性能更好。

附图说明

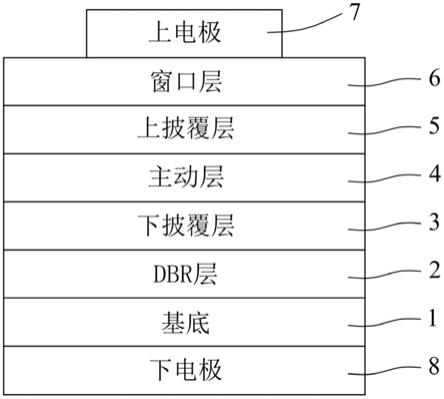

15.图1为现有技术中一实施例提供的扣式电池的负极锂铝合金后的结构示意图;

16.图2为现有技术中另一实施例提供的扣式电池的负极锂铝合金后的结构示意图;

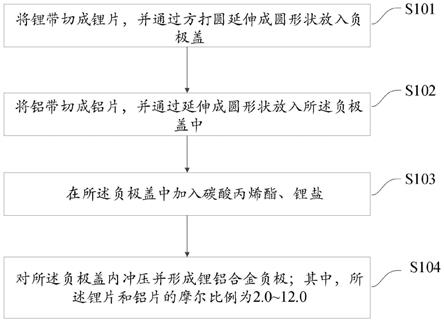

17.图3为本发明实施例提供的扣式原电池锂铝合金负极的制作方法的流程示意图;

18.图4为本发明实施例提供的负极为锂铝合金的扣式电池的结构示意图。

19.图中,锂铝合金层1,锂层2,铝层3。

具体实施方式

20.为了更好说明本实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对于本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明的具体含义。下面结合附图和实施例对本发明的技术方案做进一步的说明。

21.参见图3,为本发明实施例提供的一种扣式原电池锂铝合金负极的制作方法,所述方法包括:

22.步骤s101:将锂带切成锂片,并通过方打圆延伸成圆形状放入负极盖;

23.步骤s102:将铝带切成铝片,并通过延伸成圆形状放入所述负极盖中;

24.步骤s103:在所述负极盖中加入碳酸丙烯酯、锂盐;

25.步骤s104:对所述负极盖内冲压并形成锂铝合金负极;其中,所述锂片和铝片的摩尔比例为2.0~12.0。

26.这里,参见图4,锂片和铝片的摩尔比例为2.0~12.0,锂片和铝片的摩尔比例更合理,锂铝合金会更加彻底,由于上述实施例中是采用先放锂片再放铝片的方法,而且锂的用量大于铝的用量,最后扣式电池会出现预期的分层现象,即锂铝合金层1在上层,锂层2在下层,最后合金的合理分层就使得电池具有内部结构更加稳定、使用温度范围更宽泛、储存性能更好的优点。

27.这里,通过采用方打圆的工步,使得锂带均匀延展到负极盖内部,有效提升了负极和盖组的接触能力;同时由于锂铝合金后机械强度较差,不便于做二次转移,因此,锂片入负极盖采用方打圆的方法,制作的锂铝合金便于转移,提升了产品质量和生产效率。

28.这里,加入的有机溶剂作为介质,不限于碳酸丙烯酯、锂盐,不仅可以加速锂铝合金,而且可以是锂铝合金更彻底,提升了合金质量和效率。

29.同时,再次参见图1和图2,可以看出上述专利在摩尔比设置成0.8~1.0时,合金最后就会出现锂铝合金层1在上层,铝层3在下层的分层现象,也就造成了电池在后期的使用中有鼓胀超高的风险,对电池的其他电性能也有很大影响。

30.这里,负极盖的密封塑料采用耐高温塑料,这样电池能够适应更宽泛的温度范围。

31.本发明实施例中,由于锂片和铝片的摩尔比例更合理,锂铝合金层1的相对位置最优,如此,大幅降低扣式原电池在高温情况下产生的内压,保证电池在高温下仍能正常工作,提升电池的储存性能,进一步地,内部结构更加稳定、使用温度范围更宽泛、储存性能更好。

32.在一实施方式中,所述铝片的厚度为0.02~0.20mm。这里,铝片的厚度是指铝片没有锂铝合金前的厚度,如此,铝片的重量就得到有效控制,这样锂铝合金的摩尔比可以控制在2.0-12.0。

33.在一实施方式中,所述锂铝合金的厚度为0.20~2.0mm。如此,在保证锂铝合金能够在完全复合并合理分层的同时,也能保证电池的高度满足要求。

34.在一实施方式中,所述铝片的表面状态为均匀点阵状,所述点阵各点间距为:0.05~0.25mm。如此,通过使铝表面呈现出粗糙状,提高了铝的表面积,提高了锂铝合金的效率。

35.下面结合实施例对本发明的具体实施方式做进一步的描述,并不因此将本发明限制在所述的实施例范围之中。

36.实施例1

37.将锂带切成锂片,并通过方打圆延伸成圆形状放入负极盖;将铝带切成铝片,并通过延伸成圆形状放入所述负极盖中;在所述负极盖中加入碳酸丙烯酯、锂盐;对所述负极盖内冲压并形成锂铝合金负极;其中,所述锂片和铝片的摩尔比例为2.0;将所述负极盖放入保压模具中保压;再将隔膜压合成碗状隔膜入所述负极盖;对所述负极盖定量注液,再将浸泡后的正极片放入负极盖中,盖上正极壳,形成待封口的电池,最后电池封口,形成所述扣式电池。

38.实施例2

39.将锂带切成锂片,并通过方打圆延伸成圆形状放入负极盖;将铝带切成铝片,并通过延伸成圆形状放入所述负极盖中;在所述负极盖中加入碳酸丙烯酯、锂盐;对所述负极盖内冲压并形成锂铝合金负极;其中,所述锂片和铝片的摩尔比例为5.0;将所述负极盖放入保压模具中保压;再将隔膜压合成碗状隔膜入所述负极盖;对所述负极盖定量注液,再将浸泡后的正极片放入负极盖中,盖上正极壳,形成待封口的电池,最后电池封口,形成所述扣式电池。

40.实施例3

41.将锂带切成锂片,并通过方打圆延伸成圆形状放入负极盖;将铝带切成铝片,并通过延伸成圆形状放入所述负极盖中;在所述负极盖中加入碳酸丙烯酯、锂盐;对所述负极盖内冲压并形成锂铝合金负极;其中,所述锂片和铝片的摩尔比例为8.0;将所述负极盖放入保压模具中保压;再将隔膜压合成碗状隔膜入所述负极盖;对所述负极盖定量注液,再将浸泡后的正极片放入负极盖中,盖上正极壳,形成待封口的电池,最后电池封口,形成所述扣式电池。

42.实施例4

43.将锂带切成锂片,并通过方打圆延伸成圆形状放入负极盖;将铝带切成铝片,并通过延伸成圆形状放入所述负极盖中;在所述负极盖中加入碳酸丙烯酯、锂盐;对所述负极盖内冲压并形成锂铝合金负极;其中,所述锂片和铝片的摩尔比例为12.0;将所述负极盖放入保压模具中保压;再将隔膜压合成碗状隔膜入所述负极盖;对所述负极盖定量注液,再将浸泡后的正极片放入负极盖中,盖上正极壳,形成待封口的电池,最后电池封口,形成所述扣式电池。

44.将实施例1、2、3、4制备的cr2032扣式电池进行高温储存试验,测定本发明锂铝合金的性能,并进行高温储存后性能测试。

45.表1为高温105℃储存300h后性能测试,具体地,cr2032高温105℃储存300h后性能测试方法:

①

.常温下,测试电池的初始开路电压、负载电压、直流内阻和高度;

②

.将电池放在105℃环境下储存300h;

③

.在高温105℃环境下,再次测试电池的开路电压、负载电压、直流内阻和高度;测试数量:各10pcs。

[0046][0047][0048]

表1

[0049]

表2为高温125℃储存300h后性能测试,具体地,cr2032高温125℃储存300h后性能测试方法:

①

.常温下,测试电池的初始开路电压、负载电压、直流内阻和高度;

②

.将电池放在125℃环境下储存300h;

③

.在高温125℃环境下,再次测试电池的开路电压、负载电压、直流内阻和高度;测试数量:各10pcs。

[0050][0051]

表2

[0052]

综上所述,与现有技术相比,本发明实施例提供的一种扣式原电池锂铝合金负极的制作方法,由于锂片和铝片的摩尔比例更合理,锂铝合金作为负极活性物质,二氧化锰作为正极活性物质,如此,大幅降低扣式原电池在高温情况下产生的内压,保证电池在高温下仍能正常工作,提升电池的储存性能,进一步地,内部结构更加稳定、使用温度范围更宽泛、储存性能更好。

[0053]

以上所述,仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和范围之内所作的任何修改、等同替换和改进等,均包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。